一种多层化工管廊的隔离疏导结构的制作方法

1.本实用新型涉及化工管廊技术领域,尤其涉及一种多层化工管廊的隔离疏导结构。

背景技术:

2.化工园区内的各工厂之间联系密切,输送管道在厂内外相互交错。化工园区公共管廊所输送的物料大多具有易燃易爆、有毒有害等特征,一旦管廊上某一管道发生爆管或泄漏事故,就可能危及整段管廊和与之相联系化工设施,造成事故的蔓延和升级,因此,为降低化工园区公共管廊事故危害影响,需要对管廊管架结构进行设计,减少泄漏、火灾爆炸事故对邻近管道破坏。

3.在石油化工中,由于建设场地的紧张及工艺的要求,为满足多层管道敷设要求,对管道布置多采用多层管廊。

4.现有技术的管道支架较多采用了纵梁式综合管架结构,上层管道发生泄漏,泄漏物料因重力在管架底层地面低洼处发生积聚,遇高温热源引发火灾、爆炸,破坏该区域内的管道。

技术实现要素:

5.本实用新型的目的在于提供一种多层化工管廊的隔离疏导结构,旨在解决现有技术中上层管道发生泄漏,泄漏物料因重力在管架底层地面低洼处发生积聚,遇高温热源引发火灾、爆炸,破坏该区域内的管道的技术问题。

6.为实现上述目的,本实用新型提供了一种多层化工管廊的隔离疏导结构,所述多层化工管廊的隔离疏导结构包括支撑架、隔离架、管体和收集箱,所述隔离架的数量为多个,每个所述隔离架分别与所述支撑架卡接,并间隔均匀设置于所述支撑架的内部;

7.每个所述隔离架均包括连接架、支撑板、导流板和t形台,所述连接架的数量为两个,两个所述连接架分别设置于所述支撑架的两侧,所述支撑板与两个所述连接架固定连接,并位于两个所述连接架的上方,所述t形台与所述支撑板固定连接,并位于所述支撑板的上方,所述t形台的顶端设置有安装槽,所述导流板的数量为两个,两个所述导流板分别设置在所述t形台的两侧;

8.所述收集箱设置于所述支撑架的底部,所述管体的数量为多个,每个所述管体的一端分别与对应的所述导流板连通,每个所述管体的另一端均与所述收集箱连通。

9.其中,所述t形台的外侧壁涂敷有阻燃膜。

10.其中,每个所述隔离架均还包括遮挡板,所述遮挡板的数量为两个,两个所述遮挡板分别设置于对应的所述导流板的上方。

11.其中,每个所述连接架均包括框体、连接杆、转动杆和弹性块,所述框体设置于所述支撑架的一侧,所述连接杆与所述框体固定连接,并位于所述框体的上方,所述转动杆与所述连接杆转动连接,并位于所述连接杆的上方,所述弹性块与所述连接杆固定连接,并位

于所述连接杆的一侧,所述转动杆的顶端设置有锁紧螺钉。

12.其中,每个所述连接架均还包括斜撑杆,所述斜撑杆的数量为多个,每个所述斜撑杆均设置于所述框体的内部。

13.本实用新型的一种多层化工管廊的隔离疏导结构,所述隔离架通过卡接的方式安装在所述支撑架的内部,通过所述安装槽放置化工管道,并利用连接架对化工管道进行辅助固定,当上层的化工管道发生泄露后,泄露的液体沿所述t形台的斜面流至所述导流板的内部,所述导流板倾斜设置,使得泄露的液体通过所述管体进入所述收集箱,防止单个管道泄露造成邻近管道的破坏,提高了化工管廊整体的安全性。

附图说明

14.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

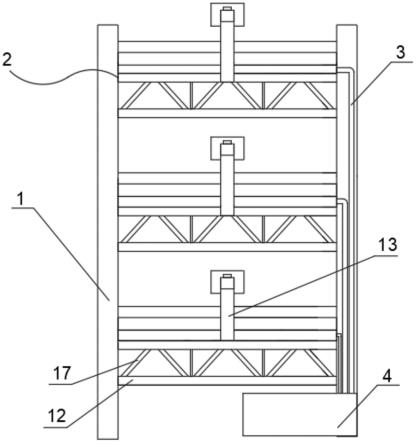

15.图1是本实用新型提供的一种多层化工管廊的隔离疏导结构的结构示意图。

16.图2是本实用新型提供的隔离架的剖视图。

17.图3是本实用新型提供的导流板和所述遮挡板的剖视图。

18.1-支撑架、2-隔离架、3-管体、4-收集箱、5-连接架、6-支撑板、7-导流板、8-t形台、9-安装槽、10-阻燃膜、11-遮挡板、12-框体、13-连接杆、14-转动杆、15-弹性块、16-锁紧螺钉、17-斜撑杆。

具体实施方式

19.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.请参阅图1至图3,本实用新型提供一种多层化工管廊的隔离疏导结构,所述多层化工管廊的隔离疏导结构包括支撑架1、隔离架2、管体3和收集箱4,所述隔离架2的数量为多个,每个所述隔离架2分别与所述支撑架1卡接,并间隔均匀设置于所述支撑架1的内部;每个所述隔离架2均包括连接架5、支撑板6、导流板7和t形台8,所述连接架5的数量为两个,两个所述连接架5分别设置于所述支撑架1的两侧,所述支撑板6与两个所述连接架5固定连接,并位于两个所述连接架5的上方,所述t形台8与所述支撑板6固定连接,并位于所述支撑板6的上方,所述t形台8的顶端设置有安装槽9,所述导流板7的数量为两个,两个所述导流板7分别设置在所述t形台8的两侧;所述收集箱4设置于所述支撑架1的底部,所述管体3的数量为多个,每个所述管体3的一端分别与对应的所述导流板7连通,每个所述管体3的另一端均与所述收集箱4连通。

21.在本实施方式中,所述隔离架2通过卡接的方式安装在所述支撑架1的内部,通过所述安装槽9放置化工管道,并利用连接架5对化工管道进行辅助固定,当上层的化工管道

发生泄露后,泄露的液体沿所述t形台8的斜面流至所述导流板7的内部,所述导流板7倾斜设置,使得泄露的液体通过所述管体3进入所述收集箱4,防止单个管道泄露造成邻近管道的破坏,提高了化工管廊整体的安全性。

22.进一步的,所述t形台8的外侧壁涂敷有阻燃膜10;每个所述隔离架2均还包括遮挡板11,所述遮挡板11的数量为两个,两个所述遮挡板11分别设置于对应的所述导流板7的上方;每个所述连接架5均包括框体12、连接杆13、转动杆14和弹性块15,所述框体12设置于所述支撑架1的一侧,所述连接杆13与所述框体12固定连接,并位于所述框体12的上方,所述转动杆14与所述连接杆13转动连接,并位于所述连接杆13的上方,所述弹性块15与所述连接杆13固定连接,并位于所述连接杆13的一侧,所述转动杆14的顶端设置有锁紧螺钉16;每个所述连接架5均还包括斜撑杆17,所述斜撑杆17的数量为多个,每个所述斜撑杆17均设置于所述框体12的内部。

23.在本实施方式中,通过涂敷所述阻燃膜10减少起火的可能性,减少对相邻管道的影响;通过所述遮挡板11将所述导流板7遮挡,防止阳光直晒所述导流板7内的泄露液体,引起爆炸;在将化工管道放置在所述安装槽9上方后,将所述转动杆14转向化工管道,两侧的所述弹性块15将化工管道夹持,再转动所述锁紧螺钉16,将所述转动杆14压紧,从而提高化工管道的稳定性;在连续的多道轴线中,有个别轴线间距达到30米,中间无立柱支撑,由于自身重量及上侧管道的压力下,所述支撑板6会产生下挠,所以在制作过程中必须起拱,所有设备及管道就位以后形成拱形或平直状态,通过设置所述斜撑杆17,对所述框体12进行支撑,提高所述连接架5的稳定性。

24.以上所揭露的仅为本技术一种较佳实施例而已,当然不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1