飞轮取力器的制作方法

1.本实用新型属于力矩传递设备领域,特别是涉及一种飞轮取力器。

背景技术:

2.现有的飞轮取力器多采用轴瓦对飞轮取力器的输出轴进行支撑,轴瓦虽然有静音效果,但是对润滑要求高,一旦出现润滑不良,将导致轴瓦磨损和胶合,从而损坏输出轴,并且现有的飞轮取力器内的输出轴的轴瓦润滑和取力器惰轮轴润滑多为各自设计一个润滑进油孔的形式进行润滑,导致进油管路多,结构复杂,制造难度大,生产成本高。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种飞轮取力器,能有效提高输出轴传动的可靠性,同时,还简化了输出轴和惰轮轴的润滑油路结构。

4.为实现上述目的及其他相关目的,本实用新型提供一种飞轮取力器,包括壳体、输出轴和惰轮轴,所述输出轴可转动地设置于壳体内,所述惰轮轴与所述输出轴平行地设置于壳体内;

5.其中,所述壳体与输出轴之间设置有两个圆锥滚子轴承,所述壳体上开设有一进油道,所述输出轴和圆锥滚子轴承上开设有与进油道连通并用于对输出轴和各圆锥滚子轴承润滑的第一油道,所述壳体上还开设有与第一油道连通并用于润滑惰轮轴的第二油道。

6.可选地,所述壳体包括壳本体和端盖,所述壳本体沿输出轴轴向依次开设有第一安装孔和第二安装孔,两所述圆锥滚子轴承分别为第一圆锥滚子轴承和第二圆锥滚子轴承,所述第一圆锥滚子轴承和第二圆锥滚子轴承分别安装于第一安装孔和第二安装孔内,所述输出轴安装于第一圆锥滚子轴承和第二圆锥滚子轴承上,所述端盖安装于壳本体的第一端,并用于封堵第一安装孔;

7.其中,所述进油道为开设于端盖上的第一通孔,且所述第一通孔的进口端位于端盖的上侧。

8.可选地,所述第二油道包括主油道、第一支油道和第二支油道,所述主油道设置于输出轴上,且所述主油道的入口端与所述进油道的出口端连通,所述第一支油道设置于输出轴与第一圆锥滚子轴承上,所述第二支油道设置于输出轴与第二圆锥滚子轴承上,且所述第一支油道、第二支油道均连通于主油道与第二油道之间。

9.可选地,所述主油道为开设于输出轴上的第一沉孔,所述第一沉孔沿输出轴轴向从第一端向第二端开设,且所述第一沉孔的入口端与第一通孔的出口端连通。

10.可选地,所述第一支油道包括开设于输出轴上的第二通孔和开设于第一圆锥滚子轴承的外圈上的第三通孔,所述第二通孔沿输出轴径向贯穿输出轴,并与第一沉孔连通,所述第二通孔位于第一圆锥滚子轴承安装于输出轴上的位置内,所述第三通孔与所述第二通孔连通。

11.可选地,所述第二支油道包括开设于输出轴上的第四通孔和开设于第二圆锥滚子

轴承的外圈上的第五通孔,所述第四通孔沿输出轴径向贯穿输出轴,并与第一沉孔连通,所述第四通孔位于第二圆锥滚子轴承安装于输出轴上的位置内,所述第五通孔与所述第四通孔连通。

12.可选地,所述第一圆锥滚子轴承的外圈的外侧面上还开设有第一环形凹槽,所述第三通孔沿第一圆锥滚子轴承的径向贯穿第一圆锥滚子轴承的外圈,并与第一环形凹槽连通;

13.所述第二圆锥滚子轴承的外圈的外侧面上还开设有第二环形凹槽,所述第五通孔沿第二圆锥滚子轴承的径向贯穿第二圆锥滚子轴承的外圈,并与第二环形凹槽连通。

14.可选地,所述第二通孔和第四通孔相交叉设置。

15.可选地,所述第二油道包括第三支油道和第四支油道,所述第三支油道的入口端连通所述第一支油道的出口端,所述第三支油道的出口端位于惰轮轴的第一端;

16.所述第四支油道的入口端连通所述第二支油道的出口端,所述第四支油道的出口端位于惰轮轴的上侧。

17.可选地,所述第三支油道为开设于壳本体上的第六通孔,所述第六通孔的入口端连通第三通孔的出口端,所述第六通孔的出口端位于惰轮轴的第一端部;

18.所述第四支油道为壳本体的上内腔,所述壳本体的上内腔连通第二安装孔。

19.如上所述,本实用新型的飞轮取力器,具有以下有益效果:

20.相较于原有的轴瓦对输出轴进行支撑,采用该圆锥滚子轴承对输出轴进行支撑,能降低润滑要求,从而提高了输出轴工作的可靠性,使得输出轴不易被损坏;该圆锥滚子轴承还能承受更大的径向力,从而提高了对输出轴支撑的可靠性;并且,还具有便于拆装的优点,从而提高拆装效率;第一流道的部分开设于圆锥滚子轴承上,不仅提高了对圆锥滚子轴承的润滑,还兼具轴瓦静音效果好的优点;相较于开设多个进油孔的结构,采用一条进油道,第一油道和第二油道结构,在满足对圆锥滚子轴承、输出轴和惰轮轴同时润滑的前提下,具有结构简单,便于加工制造,生产成本低的优点;通过采用圆锥滚子轴承支撑输出轴及开设油道结构,简化了飞轮取力器的结构,提高了飞轮取力器的结构紧凑性,降低了制造成本,同时,还提高了使用寿命及安全性。

附图说明

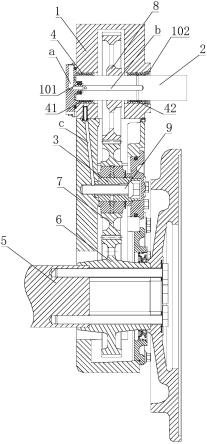

21.图1为本实用新型实施例中飞轮取力器的结构示意图;

22.图2为本实用新型实施例中飞轮取力器的结构示意图;

23.图3为本实用新型实施例中壳体的部分结构示意图;

24.图4为本实用新型实施例中输出轴的结构示意图;

25.图5为本实用新型实施例中输出轴的轴测图;

26.图6为本实用新型实施例中两圆锥滚子轴承的第一轴测图;

27.图7为本实用新型实施例中两圆锥滚子轴承的第二轴测图。

具体实施方式

28.如图1-7所示,本实用新型提供一种飞轮取力器,包括壳体1、输出轴2和惰轮轴3,壳体1内沿图1中的横向依次安装有两个圆锥滚子轴承4,输出轴2的轴线沿图1中的横向设

置,该输出轴2安装于两圆锥滚子轴承4上,且输出轴2可相对壳体1转动,输出轴2的第二端(图1中的右端)向右侧延伸出壳体1,惰轮轴3安装于壳体1内,且惰轮轴3的轴线与输出轴2的轴线平行设置。

29.如图1所示,在壳体1上开设有一条用于润滑油流通的进油道a,使得润滑油从进油道 11的入口处进入;在输出轴2和两个圆锥滚子轴承4上开设有用于润滑油流通的第一油道b,该第一油道b与进油道a连通,使得润滑油通过进油道a流入第一油道b内,并对输出轴2 和两圆锥滚子轴承4润滑;在壳体1上还开设有用于润滑油流通的第二油道c,该第二油道c 连通第一油道b与惰轮轴3之间,使得润滑油从第一油道b进入第二油道c内,再经第二油道c流到惰轮轴3处,对惰轮轴3进行润滑。

30.如图2中箭头的方向即为润滑油的流通路径:润滑油通过外部设备注入到进油道a内,该外部设备为油泵,通过油泵提供压力,从而将润滑油注入到进油道a内,润滑油从进油道 a内流入第一油道b内,从而起到对输出轴2和圆锥滚子轴承4进行润滑,再从第一油道b 流到第二油道c内,再由第二油道c流到惰轮轴3处,从而对惰轮轴进行润滑。

31.相较于原有的轴瓦对输出轴进行支撑,采用该圆锥滚子轴承对输出轴进行支撑,能降低润滑要求,从而提高了输出轴工作的可靠性,使得输出轴不易被损坏;该圆锥滚子轴承还能承受更大的径向力,从而提高了对输出轴支撑的可靠性;并且,还具有便于拆装的优点,从而提高拆装效率;第一流道的部分开设于圆锥滚子轴承上,不仅提高了对圆锥滚子轴承的润滑,还兼具轴瓦静音效果好的优点。

32.相较于开设多个进油孔的结构,采用一条进油道,第一油道和第二油道结构,在满足对圆锥滚子轴承、输出轴和惰轮轴同时润滑的前提下,具有结构简单,便于加工制造,生产成本低的优点。

33.具体的,如图1所示,该飞轮取力器还包括包括输入轴5、第一齿轮6、惰轮7和第二齿轮8,输入轴5可转动地设安装壳体1内,且该输入轴5的轴线与输出轴2的轴线平行设置,该输入轴5为发动机上的曲轴;第一齿轮6安装于输入轴5上,并跟随输入轴5转动;惰轮轴3通过紧固螺栓9固定于壳体1内,惰轮7可转动地安装于惰轮轴3上,并与第一齿轮6 啮合;第二齿轮8安装于输出轴2上,使输出轴2可跟随第二齿轮8转动,且该第二齿轮8 与惰轮7啮合。

34.该飞轮取力器的工作原理:首先,输入轴5转动,第一齿轮6跟随输入轴5转动,且该第一齿轮6带动惰轮7转动,惰轮7再驱动第二齿轮8转动,输出轴2跟随第二齿轮8转动,从而达到传递扭矩的作用。

35.采用圆锥滚子轴承支撑,圆锥滚子轴承的游隙决定了第二齿轮的位置,使得第二齿轮的装配位置更精确,同时,还使得第二齿轮的轴向窜动更小。

36.具体的,该进油道a、第一油道b和第二油道c可为开设于壳体、输出轴、圆锥滚子轴承上的通孔结构,还可为在外部设置的管路结构。

37.通过采用圆锥滚子轴承支撑输出轴及开设油道结构,简化了飞轮取力器的结构,提高了飞轮取力器的结构紧凑性,降低了制造成本,同时,还提高了使用寿命及安全性。

38.在一些实施例中,如图1-3所示,壳体1包括壳本体11和端盖12,壳本体11沿输出轴轴向从第一端(图1中的壳本体左端)到第二端(图1中的壳本体右端)依次开设有第一安装孔111和第二安装孔112,两圆锥滚子轴承4分别为第一圆锥滚子轴承41和第二圆锥滚子轴

承42,第一圆锥滚子轴承41和第二圆锥滚子轴承42分别安装于第一安装孔111和第二安装孔112内,输出轴2安装于第一圆锥滚子轴承41和第二圆锥滚子轴承42上,端盖12安装于壳本体11的第一端,并用于封堵第一安装孔111的左端;并且,该进油道a为开设于端盖 12上的第一通孔,且该第一通孔的进口端位于端盖12的上侧(图1中的上侧),该第一通孔的出口端与第一油道b连通。

39.采用该壳本体和端盖结构,具有结构简单,便于加工制造的优点;进油道为开设于端盖上的第一通孔,在起到传送润滑油的作用下,还减低了端盖的重量,提高了结构紧凑性;通过将进油道的进口端设置于端盖的上端,使得润滑油从上端进入进油道,在重力作用下,便于润滑油的流通。

40.具体的,该第一安装孔111和第二安装孔112可为通孔结构,还可为沉孔结构,在本例中,该第一安装孔111和第二安装孔112均为通孔,且该第一安装孔111和第二安装孔112 位于壳本体的上内腔11a的两侧,并连通。

41.该第一通孔在第一通孔轴线所在截面上的形状可为l形、直线形或其它形状,可根据具体需求选择。

42.在一些实施例中,如图1-3所示,第二油道b包括主油道ba、第一支油道bb和第二支油道bc,主油道ba设置于输出轴2上,且主油道ba的入口端与进油道a的出口端连通,即主油道的入口端与第一通孔的出口端连通,第一支油道bb设置于输出轴2与第一圆锥滚子轴承 41上,第二支油道bc设置于输出轴2与第二圆锥滚子轴承42上,且第一支油道bb、第二支油道bc均连通于主油道ba与第二油道c之间;

43.采用该油道结构,在起到传送润滑油,使得润滑油对输出轴、第一圆锥滚子轴承和第二圆锥滚子轴承润滑,还具有结构紧凑的优点。

44.在一些实施例中,如图1-5所示,主油道ba为开设于输出轴2上的第一沉孔,第一沉孔沿输出轴轴向从第一端向第二端开设,且第一沉孔的入口端与第一通孔的出口端连通,这里所说的第一端为图1中的左端,第二端为图1中的右端;通过在输出轴2内开设第一沉孔作为主油道ba,不仅具有结构简单,还便于加工制造的优点,同时,还便于润滑油的流通。

45.具体的,该输出轴2的直径与第一沉孔的直径的比值为5.2-5.3,采用该比值范围,可根据输出轴的直径直接计算得到第一沉孔的直径,不仅能满足对输出轴2的刚强度的要求,还能满足润滑油在第一沉孔的流通量,避免因比值过大而减小润滑油在第一通孔内的流通量,降低润滑效果,避免因比值过小,使得第一沉孔的流通量过大,而降低了输出轴的刚强度;在本例中,该输出轴的直径与第一沉孔的直径的比值为5.25,该输出轴的直径为42mm,可直接计算得到第一沉孔的直径为8mm。

46.在本实施例中,如图3-4所示,端盖12的第二端面(图1中靠右侧的端面)向外侧凸出形成第一环形凸台121,该输出轴2的第一端面上从第一端到第二端依次开设有与第一沉孔同轴设置的第二沉孔21和第三沉孔22,且第三沉孔22连通于第二沉孔21和第一沉孔之间,该第一环形凸台121安装于第二沉孔21和第三沉孔22内,该第一通孔在第一通孔轴线所在的截面上的形状呈l形,使得l形的第一通孔的入口端位于上侧,第一通孔的出口端设置于第一环形凸台121的右端面上,并与第一沉孔的入口端连通,并且,在第一环形凸台121的外侧面与第二沉孔21的内侧面之间设置有第一油封101;通过第一环形凸台121安装于第二沉孔21和第二沉孔22内,并在第一环形凸台121的外侧面与第二沉孔21的内侧面之间安装

第一油封,使得润滑油从第一通孔的出口进入第一沉孔的入口进入,不会发生泄漏,同时,还提高了结构紧凑性。

47.在壳本体12上开设有油封安装孔113,该油封安装孔113与第二安装孔112同轴设置,油封安装孔113位于第二安装孔的右端,并相连通,油封安装孔113内安装有第二油封102,该第二油封102沿油封安装孔径向抵紧于输出轴2的外侧面与油封安装孔113的内侧面上,从而起到对第二安装孔112的右端的密封。

48.在一些实施例中,如图2-7所示,第一支油道bb包括开设于输出轴上的第二通孔23和开设于第一圆锥滚子轴承41的外圈上的第三通孔41a,第二通孔23沿输出轴径向贯穿输出轴2,并与第一沉孔连通,且第二通孔23位于第一圆锥滚子轴承41安装于输出轴2上的位置内,即当第一圆锥滚子轴承41与输出轴2装配到位后,该第二通孔23位于第一圆锥滚子轴承41内,使得,润滑油从第一沉孔进入第二通孔23内,再由第二通孔23进入第一圆锥滚子轴承内,润滑油再流到第三通孔41a;通过开设第二通孔和第三通孔,在起到供润滑油流通,对输出轴和第一圆锥滚子轴承进行润滑的同时,还减轻了输出轴和第一圆锥滚子轴承的质量。

49.具体的,润滑油从第二通孔23流到第一圆锥滚子轴承内润滑第一圆锥滚子轴承后,一部分会沿输出轴轴向从第一安装孔111内流入壳本体的上内腔11a内,从而起到对输出轴、各齿轮进行润滑,另一部分流到第三通孔内。

50.在一些实施例中,如图2-7所示,第二支油道bc包括开设于输出轴上的第四通孔24和开设于第二圆锥滚子轴承的外圈上的第五通孔42a,第四通孔24沿输出轴径向贯穿输出轴,并与第一沉孔连通,第四通孔位于第二圆锥滚子轴承42安装于输出轴2上的位置内,即当第二圆锥滚子轴承42与输出轴装配到位后,该第四通孔24位于第二圆锥滚子轴承42内,使得,润滑油从第一沉孔进入第四通孔24内,再由第四通孔24进入第二圆锥滚子轴承42内,润滑油再流到第五通孔;通过开设第四通孔和第五通孔,在起到供润滑油流通,对输出轴和第二圆锥滚子轴承进行润滑的同时,还减轻了输出轴和第二圆锥滚子轴承的质量。

51.具体的,润滑油从第四通孔24流到第二圆锥滚子轴承内润滑第二圆锥滚子轴承后,一部分会沿输出轴轴向从第二安装孔112内流入壳本体的上内腔11a内,另一部分流到第五通孔内润滑第二圆锥滚子轴承。

52.该第一圆锥滚子轴承41和第二圆锥滚子轴承42均没有内圈,即只需在相应的外圈上开孔,即可连通输出轴上的通孔。

53.在一些实施例中,如图6-7所示,第一圆锥滚子轴承41的外圈的外侧面上还开设有第一环形凹槽41b,第三通孔41a沿第一圆锥滚子轴承的径向贯穿第一圆锥滚子轴承的外圈,并与第一环形凹槽41b连通,使得润滑油可从第三通孔流到第一环形槽内,在安装第一圆锥滚子轴承41时,只要将第一环形槽41b的位置对正第二油道c的入口端即可,不用再将第三通孔41a对正第二油道的入口端;通过开设该第一环形槽41b结构,不仅能增大润滑油的在第一圆锥滚子轴承41上的流通面积,在起到润滑的作用下,还能带走更多的热量,从而增加了冷却效果,同时,还具有便于装配,提高了装配效率。

54.第二圆锥滚子轴承的外圈的外侧面上还开设有第二环形凹槽42b,第五通孔沿第二圆锥滚子轴承的径向贯穿第二圆锥滚子轴承的外圈,并与第二环形凹槽42b连通,使得润滑油可从第五通孔流到第二环形槽42b内,通过开设该第二环形槽42b结构,不仅能增大润

滑油的在第二圆锥滚子轴承上的流通面积,在起到润滑的作用下,还能带走更多的热量,从而增加了冷却效果,同时,还具有便于装配,提高了装配效率。

55.具体的,该第一环形槽41b和第二环形槽42b在相应的轴线所在的截面形状呈弧形,采用弧形状的结构,相较于矩形状或三角形状,能保证第一圆锥滚子轴承的外圈和第二圆锥滚子轴承的外圈的结构强度。

56.在安装第一圆锥滚子轴承41和第二圆锥滚子轴承42时,将第一圆锥滚子轴承上的第三通孔41a设置于上侧(图1中的上侧),第二圆锥滚子轴承上的第五通孔设置于下侧(图1中的下侧),使得,润滑油能更好的通过输出轴进入第二油道内,进而提高对惰轮轴的润滑效果。

57.在一些实施例中,如图4-5所示,第二通孔23和第四通孔24相交叉设置,这里所说的相交叉设置的含义为第二通孔23的轴线与第四通孔24的轴线均垂直于输出轴的轴线,且在垂直于输出轴轴线所在的截面上,第二通孔23的轴线和第四通孔24的轴线的投影之间夹角大于0

°

,且小于等于90

°

,使得,在输出轴2旋转过程的不同时刻,对第一圆锥滚子轴承 41或第二圆锥滚子轴承42均起到更好的润滑。

58.具体的,该第二通孔23的轴线与第三通孔24的轴线的投影之间的夹角为90

°

,具有便于加工,还能减少对输出轴刚强度的损坏。

59.在一些实施例中,如图2所示,第二油道c包括第三支油道ca和第四支油道cb,第三支油道ca的入口端连通第一支油道的出口端,即第三支油道ca的入口端连通第一环形槽41b,第三支油道的出口端位于惰轮轴3的第一端(图1中的左端),使得,润滑油从第一环形槽 41b流到第三支油道ca内,再由第三支油道ca流到惰轮轴的第一端,从而起到对惰轮轴的润滑。

60.第四支油道cb的入口端连通第二支油道的出口端,第四支油道cb的出口端位于惰轮轴3 的上侧,使得润滑油从第二环形槽42b流到第四支油道内,再由第四支油道流到惰轮轴处润滑。

61.通过设置该第三支油道和第四支油道,分别对惰轮轴进行润滑,从而满足了对惰轮轴的润滑要求。

62.具体的,该第三支油道和第四支油道可为开设于壳体内的通孔结构,或采用增设管路的形式。

63.在一些实施例中,如图2所示,第三支油道ca为开设于壳体上的第六通孔,第六通孔的入口端连通第三通孔的出口端,第六通孔的出口端位于惰轮轴3的第一端部,采用该第六通孔,在供润滑油流通的前提下,还具有结构简单,降低了壳体的重量。

64.第四支油道cb为壳本体的上内腔11a,上内腔连通第二安装孔112的左端,使得润滑油从第四通孔流到第二圆锥滚子轴承42后,一部分润滑油从第五通孔42a流到第二环形槽42b 内对第二圆锥滚子轴承进行润滑,另一部分从第二圆锥滚子轴承42的轴向向左侧流动,从而流入上内腔11a内,再在重力作用下流到惰轮轴3处润滑。

65.具体的,在壳本体11上开设有润滑油的出油口11b,润滑油由上内腔11a流到下内腔11b,再由出油口11b处流出。上述各实施例中的的上内腔11a为壳本体内位于惰轮轴3上侧的内腔部分,下内腔11c为壳本体11内位于惰轮轴3下侧的内腔部分,该壳本体的上内腔和下内腔结构为现有结构,在此不再赘述。

66.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1