一种液气两封密封系统的制作方法

1.本实用新型涉及密封系统技术领域,特别是涉及一种液气两封密封系统。

背景技术:

2.目前,现有的液气两封密封系统在阶梯轴与套筒之间多只以一套阶梯封作为密封结构,但是这样的液气两封密封系统通过设置一套阶梯封,难以达到良好的密封效果,存在液体和气体均泄漏的现象,加大设备功率损失。

技术实现要素:

3.本实用新型的目的是克服现有技术的问题,提供了一种起到双密封的作用、液气密封效果良好的液气两封密封系统。

4.为了达到上述目的,本实用新型采用以下方案:

5.一种液气两封密封系统,包括阶梯轴、套筒和缸筒;所述套筒穿套在所述阶梯轴上;所述套筒套设于所述缸筒内;所述套筒两端分别设有液体腔和气体腔;所述液体腔和气体腔均通过导流通道与所述套筒与阶梯轴之间的间隙相连通;所述阶梯轴与套筒之间设有至少两套沿所述阶梯轴的轴向分布的阶梯封组件;所述阶梯轴与套筒之间还设有位于相邻的所述阶梯封组件之间且用于液体和气体密封的第二道密封件。

6.进一步地,所述阶梯轴与套筒之间设有两套阶梯封组件;所述套筒的内侧上具有两个与所述阶梯封组件相配合安装的第一定位槽;所述套筒的内圈上还具有位于所述阶梯轴的轴向方向的两个所述第一定位槽之间且与所述第二道密封件相配合安装的第二定位槽。

7.进一步地,所述第二道密封件包括一个三角弹性密封圈和两个梯形挡圈;所述三角弹性密封圈位于两个所述梯形挡圈之间。

8.进一步地,所述三角弹性密封圈和两个所述梯形挡圈沿所述阶梯轴的轴向排位分布。

9.进一步地,所述第二道密封件包括槽型密封环、星形密封圈和第一o形密封圈;所述槽型密封环上具有与所述星形密封圈相配合的密封槽;所述星形密封圈相配合嵌入与所述密封槽内;所述第一o形密封圈穿套在所述槽型密封环的外圈上。

10.进一步地,所述阶梯封组件包括一个阶梯密封环和一个第二o形密封圈;所述阶梯密封环穿套在所述第二o形密封圈的内圈内。

11.进一步地,所述阶梯密封环均具有倾角;一个阶梯密封环的倾角沿所述阶梯轴的一端方向朝向;另一个阶梯密封环的倾角沿所述阶梯轴的另一端方向朝向。

12.进一步地,所述阶梯轴与套筒之间具有密封间隙;所述密封间隙为0.05-0.15mm。

13.与现有的技术相比,本实用新型具有如下优点:

14.本实用新型通过在阶梯轴与套筒之间设置至少两套沿阶梯轴的轴向分布的阶梯封组件,对进入阶梯轴与套筒之间的气体和液体起到良好的密封作用,作为第一道密封,再

在阶梯轴与套筒之间设置位于相邻的两套阶梯封组件之间的第二道密封件,形成第二道密封,避免液体和气体发生互相泄漏的现象,防止设备的功率损失,克服了原有高温高速高压条件下系统的油气互漏的问题,起到双密封的作用,大大提高了该液气两封密封系统的液气密封效果。

附图说明

15.下面结合附图和具体实施方式对本技术作进一步详细的说明。

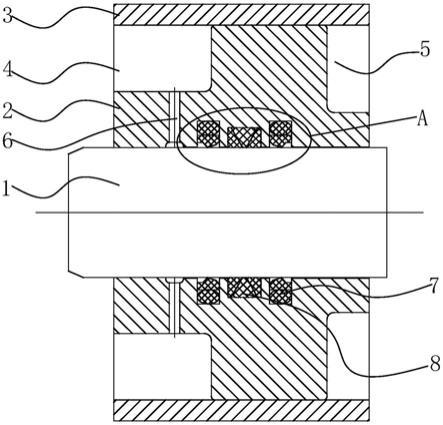

16.图1是本实用新型的实施例1的液气两封密封系统的剖面结构示意图。

17.图2是图1所示的a部的放大图。

18.图3是本实用新型的实施例2的液气两封密封系统的剖面结构示意图。

19.图4是图3所示的b部的放大图。

20.图中包括:

21.阶梯轴1、套筒2、第一定位槽21、第二定位槽22、缸筒3、液体腔4、气体腔5、导流通道6、阶梯封组件7、阶梯密封环71、倾角711、第二o形密封圈72、第二道密封件8、三角弹性密封圈81、梯形挡圈82、槽型密封环83、密封槽831、星形密封圈84、第一o形密封圈85、密封间隙9。

具体实施方式

22.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

23.实施例1:

24.如图1至图2所示,一种液气两封密封系统,包括阶梯轴1、套筒2和缸筒3;所述套筒2穿套在所述阶梯轴1上;所述套筒2套设于所述缸筒3内;所述套筒2两端分别设有液体腔4和气体腔5;所述液体腔4和气体腔5均通过导流通道6与所述套筒2与阶梯轴1之间的间隙相连通;所述阶梯轴1与套筒2之间设有至少两套沿所述阶梯轴1的轴向分布的阶梯封组件7;所述阶梯轴1与套筒2之间还设有位于相邻的所述阶梯封组件7之间且用于液体和气体密封的第二道密封件8。

25.该液气两封密封系统通过在阶梯轴1与套筒2之间设置至少两套沿阶梯轴1的轴向分布的阶梯封组件7,对进入阶梯轴1与套筒2之间的气体和液体起到良好的密封作用,作为第一道密封,再在阶梯轴1与套筒2之间设置位于相邻的两套阶梯封组件7之间的第二道密封件8,形成第二道密封,避免液体和气体发生互相泄漏的现象,防止设备的功率损失,克服了原有高温高速高压条件下液气两封密封系统油气互漏的问题,起到双密封的作用,大大提高了该液气两封密封系统的液气密封效果。

26.所述阶梯轴1与套筒2之间设有两套阶梯封组件7;所述套筒2的内侧上具有两个与所述阶梯封组件7相配合安装的第一定位槽21;所述套筒2的内圈上还具有位于所述阶梯轴1的轴向方向的两个所述第一定位槽21之间且与所述第二道密封件8相配合安装的第二定位槽22。通过设置第一定位槽21和第二定位槽22可以分别完成阶梯封组件7和第二道密封件8的定位安装,稳定性好。

27.在本具体实施方式中,所述第二道密封件8包括一个三角弹性密封圈81和两个梯

形挡圈82;所述三角弹性密封圈81位于两个所述梯形挡圈82之间。优选的,所述三角弹性密封圈81和两个所述梯形挡圈82沿所述阶梯轴1的轴向排位分布。

28.在本具体实施方式中,所述阶梯封组件7包括一个阶梯密封环71和一个第二o形密封圈72;所述阶梯密封环71穿套在所述第二o形密封圈72的内圈内。其中,阶梯密封环71和第二o形密封圈72均相配合嵌入第一定位槽21内。通过阶梯密封环71和第二o形密封圈72相结合形成一个稳定、耐久度好的阶梯封组件7,作为第一道密封。

29.优选的,所述阶梯密封环71均具有倾角711;一个阶梯密封环71的倾角711沿所述阶梯轴1的一端方向朝向;另一个阶梯密封环71的倾角711沿所述阶梯轴1的另一端方向朝向。

30.为了能够在高压条件下实现密封,所述阶梯轴1与套筒2之间具有密封间隙9;所述密封间隙9为0.05-0.15mm。优选的,阶梯轴1与套筒2之间的间隙为0.1mm。

31.实施例2:

32.在本实施例中,如图3和图4所示,本实施例2的液气两封密封系统与实施例1基本相同,不同在于,所述第二道密封件8包括槽型密封环83、星形密封圈84和第一o形密封圈85;所述槽型密封环83上具有与所述星形密封圈84相配合的密封槽831;所述星形密封圈84相配合嵌入与所述密封槽831内;所述第一o形密封圈85穿套在所述槽型密封环83的外圈上。通过将星形密封圈84相配设在槽型密封环83的密封槽831,结合了槽型密封环83与星形密封圈84二者的优势,再与第一o形密封圈85相结合形成一个长寿命、高可靠的结构,作为第二道密封,与第一道密封相结合,在高温高速高压条件下,可以解决该液气两封密封系统油气互漏的问题,起到双密封的作用,大大提高了该液气两封密封系统的液气密封效果。

33.综上,本实用新型实施例提供一种液气两封密封系统,其中,该液气两封密封系统通过在阶梯轴1与套筒2之间设置至少两套沿阶梯轴1的轴向分布的阶梯封组件7,对进入阶梯轴1与套筒2之间的气体和液体起到良好的密封作用,作为第一道密封,再在阶梯轴1与套筒2之间设置位于相邻的两套阶梯封组件7之间的第二道密封件8,形成第二道密封,避免液体和气体发生互相泄漏的现象,防止设备的功率损失,克服了原有高温高速高压条件下液气两封密封系统油气互漏的问题,起到双密封的作用,大大提高了该液气两封密封系统的液气密封效果。

34.以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1