大扭矩超越离合器的制作方法

1.本实用新型涉及到一种大扭矩超越离合器技术,特别涉及到一种大扭矩超越离合器。

背景技术:

2.超越离合器(也称为单向离合器或单向轴承)是随着机电一体化产品的发展而出现的基础件,它是用于主动轴与从动轴之间,实现动力传递与分离功能的重要部件。通常,当主动轴转速高于从动轴转速时,主动轴可以向从动轴实现动力传递;否则,主动轴和从动轴分离,从动轴可以自由旋转。或者,当主动轴相对于从动轴正向旋转时,主动轴可以向从动轴实现动力传递;否则,主动轴和从动轴分离,主动轴可以自由旋转。

3.现有技术超越离合器分为楔块式超越离合器、滚珠式超越离合器和棘轮式超越离合器,采用楔块和内、外滚道组成的摩擦副来实现动力传递或分离,或者采用圆柱与圆柱孔的共轭面来实现动力传递或分离。然而,这些超越离合器大都存在加工较为困难、传导力矩较低和使用寿命较短等问题。比较典型的实例就是单向滚珠或滚柱轴承,这类轴承的内圈或外圈,在某一方向旋转时,可以自由旋转;在另一方向旋转时,则不能自由旋转,只能与自己相对应的外圈或内圈一同旋转。这类单向轴承的动力传递或分离的性能较优,但传递的力矩较小。如传递的力矩较大,则可能较快失效。

4.显然,现有技术超越离合器存在着加工较为困难、传导力矩较低和使用寿命较短等问题。

技术实现要素:

5.为解决现有技术超越离合器存在的加工较为困难、传导力矩较低和使用寿命较短等问题,本实用新型提出一种大扭矩超越离合器。

6.本实用新型大扭矩超越离合器,包括,主动轴、从动轴、支撑轴承、阻力簧、承载环和单向轴承;所述从动轴为两端带安装支撑轴承台阶的圆筒状轴,可转动套装在主动轴外侧;所述支撑轴承为二个且分别安装在主动轴两端,其内圈固定在主动轴外圆,外圈固定在从动轴轴承台阶的内圆;所述阻力簧为顺时针绕制的密排型弹簧,安装在主动轴上且分别与主动轴外圆和从动轴内壁滑动配合;所述承载环为横截面形状为矩形的圆环,其内、外径分别与阻力簧的内、外径相匹配;所述承载环为二个,分别焊接在阻力簧的两个端头;所述单向轴承为内圈顺时针自由旋转的单向轴承,设置在主动轴左侧支撑轴承与阻力簧之间,其内圈直径大于主动轴的外径且与阻力簧左侧的承载环焊接在一起,外圈固定在从动轴轴承台阶的内圆。

7.进一步的,所述阻力簧为二根,且阻力簧的螺距较绕制阻力簧的钢丝的直径大,并在圆周上呈180度设置。

8.进一步的,所述阻力簧为三根,且阻力簧的螺距较绕制阻力簧的钢丝的两倍直径大,并在圆周上呈120度设置。

9.进一步的,所述阻力簧的绕制钢丝的横截面形状为矩形。

10.本实用新型大扭矩超越离合器的有益技术效果是结构简单、制造成本较低和传递扭矩的能力较高。

附图说明

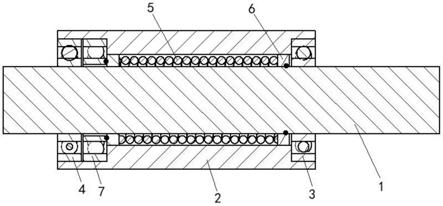

11.附图1是本实用新型大扭矩超越离合器的剖视示意图;

12.附图2是本实用新型阻力簧和承载环的三维结构示意图;

13.附图3是本实用新型二根阻力簧的结构示意图;

14.附图4是本实用新型三根阻力簧的结构示意图;

15.附图5是本实用新型阻力簧截面为矩形的剖视示意图。

16.下面结合附图和具体实施方式对本实用新型大扭矩超越离合器作进一步的说明。

具体实施方式

17.附图1是本实用新型大扭矩超越离合器的剖视示意图,附图2是本实用新型阻力簧和承载环的三维结构示意图;图中,1为主动轴,2为从动轴,3、4为支撑轴承,5为阻力簧,6为承载环,7为单向轴承。由图可知,本实用新型大扭矩超越离合器,包括,主动轴1、从动轴2、支撑轴承(3、4)、阻力簧5、承载环6和单向轴承7;所述从动轴2为两端带安装支撑轴承台阶的圆筒状轴,可转动套装在主动轴1外侧;所述支撑轴承(3、4)为二个且分别安装在主动轴两端,其内圈固定在主动轴外圆,外圈固定在从动轴轴承台阶的内圆;所述阻力簧5为顺时针绕制的密排型弹簧,安装在主动轴上且分别与主动轴外圆和从动轴内壁滑动配合;所述承载环6为横截面形状为矩形的圆环,其内、外径分别与阻力簧的内、外径相匹配;所述承载环为二个,分别焊接在阻力簧的两个端头;所述单向轴承7为内圈顺时针自由旋转的单向轴承,设置在主动轴左侧支撑轴承与阻力簧之间,其内圈直径大于主动轴的外径且与阻力簧左侧的承载环焊接在一起,外圈固定在从动轴轴承台阶的内圆。本实用新型大扭矩超越离合器,当主动轴顺时针旋转时,主动轴带动阻力簧和单向轴承内圈一同顺时针旋转。由于阻力簧为顺时针绕制的密排型弹簧,且分别与主动轴外圆和从动轴内壁滑动配合;因此,在阻力簧不受外力的情况下,可以自由的与主动轴一同旋转。再由于单向轴承为内圈顺时针自由旋转的单向轴承,因此,单向轴承内圈可以随主动轴和阻力簧一同旋转。当主动轴逆时针旋转时,主动轴带动阻力簧和单向轴承内圈一同逆时针旋转。由于单向轴承为内圈顺时针自由旋转的单向轴承,当其逆时针旋转时将受到外圈阻力,使得阻力簧处于逆时针扭转的状态,阻力簧在左、右两侧逆自身旋向扭动的情况下产生涨径,阻力簧外壁抵死在从动轴内壁上,即阻力簧将处于涨径抵压的过程。由于阻力簧与从动轴内壁为滑动配合,间隙较小,阻力簧在经过逐圈涨径后,将完全涨紧抵压在从动轴内壁上,从而带动从动轴与主动轴一起逆时针旋转。此时,主动轴与从动轴之间是依靠阻力簧整体涨径抵压在从动轴内壁所形成摩擦力传动力矩,因此,可以承载较大扭矩负荷。而在阻力簧的绝大部分扭矩已经传递给从动轴的情况下,单向轴承所承受的扭矩相对较小,完全可以承受。当从动轴的转速较主动轴高时,主动轴和从动轴分离,从动轴可以自由旋转。采用技术已经相当成熟的单向轴承作为阻力簧发起阻力的反向制动,可以使得本实用新型大扭矩超越离合器结构更加简单,并且还运行可靠,经久耐用。

18.附图3是本实用新型二根阻力簧的结构示意图,图中,5为阻力簧,6为承载环,a为第一阻力簧,b为第二阻力簧。由图可知,为了提高本实用新型电动车启动抗冲击装置的扭矩承载负荷,所述阻力簧为二根,且阻力簧的螺距较绕制阻力簧的钢丝的直径大,并在圆周上呈180度设置。如此,在阻力簧收径缠绕时,在阻力簧与承载环之间有二个承载点,可以提高承载能力;在阻力簧涨径抵压时,有二根弹簧涨紧在从动轴内壁,可以提高承载能力。

19.附图4是本实用新型三根阻力簧的结构示意图,图中,5为阻力簧,6为承载环,a为第一阻力簧,b为第二阻力簧,c为第三阻力簧。由图可知,为了提高本实用新型电动车启动抗冲击装置的扭矩承载负荷,所述阻力簧为三根,且阻力簧的螺距较绕制阻力簧的钢丝的两倍直径大,并在圆周上呈120度设置。如此,在阻力簧收径缠绕时,在阻力簧与承载环之间有三个承载点,可以提高承载能力在阻力簧涨径抵压时,有三根弹簧涨紧在从动轴内壁,可以提高承载能力。

20.附图5是本实用新型阻力簧截面为矩形的剖视示意图,图中,1为主动轴,2为从动轴,3、4为支撑轴承,5为阻力簧,6为承载环。由图可知,为了进一步的提高本实用新型电动车启动抗冲击装置的扭矩承载负荷,所述阻力簧的绕制钢丝的横截面形状为矩形。如此,可以有效提高涨径抵压时阻力簧与从动轴内壁的摩擦面积,提高摩擦力,从而提高扭矩承载负荷。

21.本实用新型大扭矩超越离合器的有益技术效果是结构简单、制造成本较低和传递扭矩的能力较高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1