一种高精度高刚度液体静压装置流量控制器的制作方法

1.本实用新型涉及静压支承的流量控制技术领域,尤其涉及一种高精度高刚度液体静压装置流量控制器。

背景技术:

2.液体静压技术广泛应用于精密机床导轨和静压回转元件中,以实现高的运动精度要求。液体静压导轨和静压回转元件的运动误差会直接影响被加工零件的表面精度,而运动误差的大小主要取决于油膜刚性的大小,油膜刚性越好,则负载变化时油膜厚度变化越小,相应的导轨和回转元件的运动误差将会更小。

3.传统静压支承的供油方式主要是采用节流器实现恒压供油或采用多头泵实现定量供油。两种供油方式都存在缺陷,当负载变化时,支承间隙无法随之变化,如果负载变大,甚至出现间隙变小的情况,油膜刚性差,难以达到预期的效果,精密机床运动精度的提高大大受限。

技术实现要素:

4.(一)要解决的技术问题

5.为了解决现有技术的上述问题,本实用新型提供一种高精度高刚度液体静压装置流量控制器。

6.(二)技术方案

7.为了达到上述目的,本实用新型采用的主要技术方案包括:

8.一种高精度高刚度液体静压装置流量控制器,其特征在于,其包括:主本体和与主本体相配合的副本体,所述主本体的中心开设有补油孔,所述主本体的侧边开设有出油孔,所述补油孔与出油孔相连通;所述主本体的上表面形成有第一流道,所述第一流道上形成有凸台,凸台的表面高于第一流道的表面,使得第一流道的油不会往凸台上流动;所述主本体的上表面形成有第二流道;所述第二流道与第一流道相连通,且第二流道的表面高于第一流道的表面,第一流道的油能进入第二流道;

9.所述主本体的中部向下凹陷形成有稳压腔,所述稳压腔与补油孔的端面形成有节流台;所述第一流道的末端设有一个以上的第一节流孔,所述第一节流孔与稳压腔相连通,使得油从第一流道进入稳压腔;所述第二流道上设有主油孔,所述主油孔与出油孔相连通;所述第一流道上开设有分油道,所述凸台上开设有第二节流孔,所述第二节流孔与分油道相连通,分油道的油进入第二节流孔;

10.所述副本体的底部形成有与承载台相配合的凸块,当副本体与主本体相配合时,所述凸块与承载台相配合,且凸块与承载台之间设有薄膜片;所述凸块的表面设有沟槽,所述沟槽的一端与第二节流孔相配合,从第二节流孔出来的油进入沟槽中,进而到达薄膜片与凸块之间形成的调节腔内;所述副本体上开设有进油孔,当副本体与主本体相配合时,进油孔与第一流道相连通;

11.主本体和副本体配合一起形成流量控制器,在主本体和副本体的接合端面形成密闭的第一流道和第二流道,薄膜片在主本体和副本体的压力作用下发生预变形,形成互不相通的调节腔和稳压腔;液压油以泵压从进油孔进入主本体和副本体配合形成的流量控制器,进入后,分为两股油,一股油经第一流道,经第一流道的油分别经过两个的第一节流孔进入稳压腔,和经第二流道进入主油孔;另一股油经分油道进入第二节流孔,经沟槽进入调节腔,调节腔内的油压对薄膜片产生形变,使得薄膜片与节流台相配合。

12.进一步地,所述主本体上设有承载台,承载台的表面低于第一流道的表面,用于承载薄膜片。

13.进一步地,所述沟槽为螺旋状。

14.(三)有益效果

15.本实用新型的有益效果是:当负载压力变化时,受力作用下薄膜片会发生相应变形,稳压腔的腔内容积随着薄膜片的变形而变化,起到出油孔的流量控制的作用,负载压力越大,流量越大,从而使薄膜片厚度变化很小,具有更高的油膜刚性,有利于保证高的运动精度要求;经实验验证负载压力变化时,薄膜片厚度变化小于2μm,满足设计要求。

16.通过机械方式且不需要任何控制模块即可完成流量控制,且油膜刚性高,大大降低了使用成本和提高了使用可靠性,具有极高的实用性;可以应用于需要应用流量控制的相关设备中。

附图说明

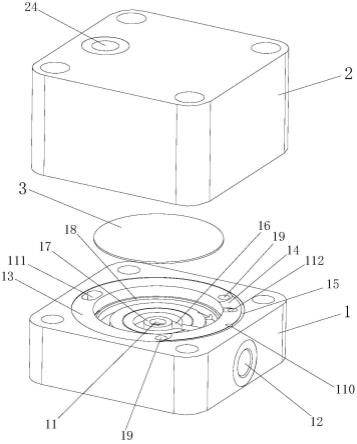

17.图1为本实用新型一个实施例的结构分解图;

18.图2为本实用新型一个实施例的副本体结构仰视图;

19.图3为本实用新型一个实施例的主本体结构俯视图;

20.图4为本实用新型一个实施例的结构剖视图;

21.图5是图4中i处局部示意图;

22.图6是图4中ii处局部示意图。

具体实施方式

23.为了更好地解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。

24.本实用新型一个实施例的一种高精度高刚度液体静压装置流量控制器,如图1-图6所示,其包括:主本体1和与主本体1相配合的副本体2,所述主本体1的中心开设有补油孔11,所述主本体1的侧边开设有出油孔12,所述补油孔11与出油孔12相连通;所述主本体1的上表面形成有第一流道13,所述第一流道13上形成有凸台14,凸台14的表面高于第一流道13的表面,使得第一流道13的油不会往凸台14上流动;所述主本体1的上表面形成有第二流道15;所述第二流道15与第一流道13相连通,且第二流道15的表面高于第一流道13的表面,第一流道13的油能进入第二流道15,当第一流道13内的油满后,油进入第二流道15。

25.具体地,所述主本体1的中部向下凹陷形成有稳压腔16,所述稳压腔16与补油孔11的端面形成有节流台17,以防止稳压腔16内的油直接进入补油孔11。

26.具体地,所述主本体1上设有承载台18,承载台18的表面低于第一流道13的表面,

用于承载薄膜片3。

27.具体地,如图3、图4所示,所述第一流道13的末端设有一个以上的第一节流孔19,所述第一节流孔19与稳压腔16相连通,使得油从第一流道13进入稳压腔16;所述第二流道15上设有主油孔110,所述主油孔110与出油孔12相连通。

28.具体地,所述第一流道13上开设有分油道111,所述凸台14上开设有第二节流孔112,所述第二节流孔112与分油道111相连通,分油道111的油进入第二节流孔112。

29.具体地,如图2、图4所示,所述副本体2的底部形成有与承载台18相配合的凸块21,当副本体2与主本体1相配合时,所述凸块21与承载台18相配合,且凸块21与承载台18之间设有薄膜片3;所述凸块21的表面设有螺旋状的沟槽22,所述沟槽22的一端与第二节流孔112相配合,从第二节流孔112出来的油进入沟槽22中,进而到达薄膜片3与凸块21之间形成的调节腔23内。

30.具体地,所述副本体2上开设有进油孔24,当副本体2与主本体1相配合时,进油孔24与第一流道13相连通,且位于分油道111的正上方。

31.实施时,主本体1和副本体2配合一起形成流量控制器,在主本体1和副本体2的接合端面形成密闭的第一流道13和第二流道15,薄膜片3在主本体1和副本体2的压力作用下发生预变形,形成互不相通的调节腔23和稳压腔16。液压油以泵压ps从进油孔24进入主本体1和副本体2配合形成的流量控制器,进入后,分为两股油,一股油经第一流道13,经第一流道13的油分别经过两个的第一节流孔19进入稳压腔16,和经第二流道15进入主油孔110;另一股油经分油道111进入第二节流孔112,经螺旋状的沟槽22进入调节腔23,调节腔23内的油压对薄膜片3产生形变,使得薄膜片3与节流台17相配合。

32.当出油孔12未接负载时,出油孔12的压力pr为0,稳压腔16的油压小于调节腔23的油压,薄膜片3受压再发生变形,向下弯曲变形,节流台17与薄膜片3的间隙为0,出油孔12只有经主油孔110流出的液压油,此时出油孔12的流量最小。

33.当出油孔12接负载时,稳压腔16的压力变大,原平衡状态被打破,薄膜片3向上弯曲变形,节流台17与薄膜片3的间隙变大,稳压腔16内的液压油,可通过节流台17从补油孔11流出,与主油孔110的液压油汇合,一起从出油孔12流出。

34.当负载压力变化时,受力作用下薄膜片3会发生相应变形,稳压腔16的腔内容积随着薄膜片3的变形而变化,起到出油孔12的流量控制的作用,负载压力越大,流量越大,从而使薄膜片3厚度变化很小,具有更高的油膜刚性,有利于保证高的运动精度要求;经实验验证负载压力变化时,薄膜片3厚度变化小于2μm,满足设计要求。

35.本实施例通过机械方式且不需要任何控制模块即可完成流量控制,且油膜刚性高,大大降低了使用成本和提高了使用可靠性,具有极高的实用性;本案例的方法可以应用于需要应用流量控制的相关设备中。

36.以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属本实用新型的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1