一种变桨轴承自动注油装置的制作方法

1.本实用新型涉及风力机运维设备技术领域,尤其涉及一种变桨轴承自动注油装置。

背景技术:

2.变桨系统作为大型风电机组控制系统的核心部分之一,对机组安全、稳定、高效的运行具有十分重要的作用,稳定的变桨控制已成为当前大型风力发电机组控制技术研究的热点和难点之一,变桨控制技术简单来说,就是通过调节桨叶的节距角,改变气流对桨叶的攻角,进而控制风轮捕获的气动转矩和气动功率。

3.变桨机构控制叶片相对于旋转平面的位置角度。小型风机没有变桨机构,在高速时必须依靠失速来调节转速。变桨控制使风机在低风速时即可获得电能,在风速大于额定风速时截获到固定大小的风能;变桨机构上采用变桨轴承,其具有制造难度低且安装维护容易、维护成本低等优点,为了使变桨轴承能够长期稳定地工作,需要定期对变桨轴承进行润滑维护作业。

4.现有的对变桨轴承的润滑维护作业的方式主要种是人工手动加脂润滑,该润滑方式需在固定的时间借助于注脂工具进行加脂,一般均在变桨轴承静止状态进行,成本较低。但是,由于变桨轴承内需要填充的润滑脂量比较多,人工手动加脂润滑的周期比较长;为了避免残留在变桨轴承内的润滑脂在高温、重载等情况下变质失效,甚至烧结而影响变桨轴承的正常运转,在添加新的润滑脂前需要对变桨轴承内的残留润滑脂进行清除,从而导致变桨轴承的润滑维护作业耗费了大量的劳动力。因此,本领域技术人员提供了一种变桨轴承自动注油装置,以解决上述背景技术中提出的问题。

技术实现要素:

5.本实用新型提供了一种解决现有技术中对变桨轴承的润滑维护作业费时费力的问题的一种变桨轴承自动注油装置。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.本实用新型的一种变桨轴承自动注油装置,该装置包括:

8.泵源装置,所述泵源装置与储油罐的出油端连通;

9.输油机构,所述输油机构的进油端与所述泵源装置的出油端连通;

10.注油机构,所述注油机构的进油端与所述输油机构的出油端连通,注油机构的出油端与变桨轴承的注油孔连通;

11.所述注油机构包括多个与输油机构连通的第一分配器,所述第一分配器具有多个出油端,每个出油端通过注油管路与变桨轴承的注油孔连通。

12.进一步的,所述输油机构包括第二分配器,所述第二分配器的进油端通过第一输油管路与泵源装置的出油端连通,所述第二分配器具有多个出油端,每个出油端通过第二输油管路与对应的第一分配器的进油端连通。

13.进一步的,所述第二输油管路上设置有第一单向阀。

14.进一步的,所述第一单向阀的下游设有第一压力传感器,第一压力传感器安装于对应的第二输油管路上。

15.进一步的,所述泵源装置包括相连接的驱动泵和驱动电机,所述驱动泵的进油端通过第三输油管路与储油罐的出油端连通,驱动泵的出油端通过所述第一输油管路与第二分配器的进油端连通。

16.进一步的,所述第一输油管路上安装有第二单向阀。

17.进一步的,所述第二单向阀的下游安装有第二压力传感器,所述第二压力传感器安装于第一输油管路上。

18.进一步的,所述第二单向阀的上游安装有第一过滤器,所述第一过滤器安装于第一输油管路上。

19.进一步的,所述泵源装置还包括第二过滤器,所述第二过滤器与第一过滤器并联设置,第二过滤器的进油端通过第三输油管路与驱动泵的另一出油端连通,第二过滤器的出油端通过第四输油管路与第一输油管路连通。

20.进一步的,所述泵源装置还包括溢流阀,所述溢流阀通过第五输油管路与第一输油管路连通,所述第五输油管路与第一输油管路的连接处位于第一过滤器和第二单向阀之间,溢流阀通过第六输油管路与储油罐连通。

21.在上述技术方案中,本实用新型提供的一种变桨轴承自动注油装置,具有以下有益效果:

22.1、本技术装置采用多个并联的注油机构同时对多个变桨轴承进行注油,每个变桨轴承单独注油,互不干涉,注油机构的设置能够使得每个变桨轴承的注油更加均匀,优化对变桨轴承的注油效果;

23.2、通过第一分配器可以同时将润滑油输送至对应连接的变桨轴承,为其提供润滑油,一个泵源装置和输油机构以同时对多个变桨轴承进行润滑,提高润滑效率,节省维护成本。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

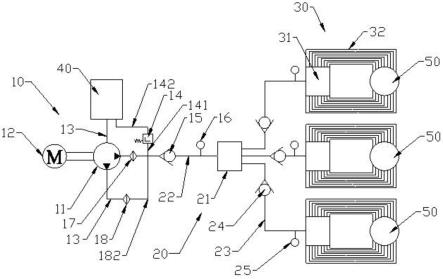

25.图1为本实用新型实施例提供的一种变桨轴承自动注油装置的结构示意图。

26.附图标记说明:

27.10、泵源装置;11、驱动泵;12、驱动泵;13、第三输油管路;14、溢流阀;15、第二单向阀;16、第二压力传感器;17、第一过滤器;18、第二过滤器;

28.141、第五输油管路;142、第六输油管路;

29.182、第四输油管路;

30.20、输油机构;21、第二分配器;22、第一输油管路;23、第二输油管路;24、第一单向阀;25、第一压力传感器;

31.30、注油机构;31、第一分配器;32、注油管路;

32.40、储油罐;

33.50、变桨轴承。

具体实施方式

34.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

35.参见图1所示;

36.本实用新型实施例所述的一种变桨轴承自动注油装置,该装置包括:

37.泵源装置10,所述泵源装置10与储油罐40的出油端连通;

38.输油机构20,所述输油机构20的进油端与所述泵源装置10的出油端连通;

39.注油机构30,所述注油机构30的进油端与所述输油机构20的出油端连通,注油机构30的出油端与变桨轴承50的注油孔连通;

40.所述注油机构30包括多个与输油机构连通的第一分配器31,所述第一分配器31具有多个出油端,每个出油端通过注油管路32与变桨轴承50 的注油孔连通。

41.本技术装置采用多个并联的注油机构30同时对多个变桨轴承50进行注油,每个变桨轴承50单独注油,互不干涉,注油机构30的设置能够使得每个变桨轴承50的注油更加均匀,优化对变桨轴承50的注油效果。

42.通过第一分配器31可以同时将润滑油输送至对应连接的变桨轴承50,为其提供润滑油,一个泵源装置10和输油机构20以同时对多个变桨轴承 50进行润滑,提高润滑效率,节省维护成本。

43.所述泵源装置10、输油机构20和注油机构30均与电控系统连接。

44.进一步的,所述输油机构20包括第二分配器21,所述第二分配器21 的进油端通过第一输油管路22与泵源装置的出油端连通,所述第二分配器 21具有多个出油端,每个出油端通过第二输油管路23与对应的第一分配器31的进油端连通。

45.本装置通过一个第二分配器21与多个第一分配器31的一通多装置连接,经济可靠地实现注油点数的倍增,第一分配器31的体积和输出端口得以成倍减少,从而显著节约成本。

46.所述第二输油管路23上设置有第一单向阀24。所述第一单向阀24的下游设有第一压力传感器25,第一压力传感器25安装于对应的第二输油管路23上。第一单向阀24能够有效避免回流的现象发生;第一压力传感器25通过对压力的检测以判断共有是否受阻,以便于注油过程顺利进行。

47.所述泵源装置10包括相连接的驱动泵11和驱动电机12,所述驱动泵 11的进油端通过第三输油管路13与储油罐40的出油端连通,驱动泵11 的出油端通过所述第一输油管路22与第二分配器21的进油端连通。

48.所述第一输油管路22上安装有第二单向阀15。所述第二单向阀15的下游安装有第二压力传感器16,所述第二压力传感器16安装于第一输油管路22上。所述第二单向阀15的上游安装有第一过滤器17,所述第一过滤器17安装于第一输油管路22上。第二单向阀15能够有效避免回流的现象发生;第二压力传感器16通过对压力的检测以判断共有是否受阻,以便于注油过程顺利进行。

49.所述泵源装置还包括第二过滤器18,所述第二过滤器18与第一过滤器17并联设置,第二过滤器18的进油端通过第三输油管路13与驱动泵 11的另一出油端连通,第二过滤器18的出油端通过第四输油管路182与第一输油管路22连通。第一过滤器17和第二过滤器18的并列设置,已实现并联两路供油,以便于当一路供油出现问题时,另一路供油能保证整个注油过程顺利完成;第一过滤器17和第二过滤器18能够避免本装置注油过程因为杂质而影像注油效果的发生。

50.所述泵源装置还包括溢流阀19,所述溢流阀19通过第五输油管路141 与第一输油管路22连通,所述第五输油管路141与第一输油管路的连接处位于第一过滤器17和第二单向阀15之间,溢流阀19通过第六输油管路 142与储油罐40连通。通过设置溢流阀19,可提本技术装置的可靠性。

51.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1