一种可快速更换铸胶的摩擦轮及铸胶轮的制作方法

1.本实用新型涉及传动器械技术领域,特别是涉及一种可快速更换铸胶的摩擦轮及铸胶轮。

背景技术:

2.摩擦轮是在运输和提升机械中,利用摩擦传动原理来带动物件移动的部件,现有的摩擦轮(承重轮)一般是由铁轮芯及表面挂胶聚氨酯(铸胶)两部分组成,广泛用于加气块混泥土砌块生产、井矿、洗煤厂、发电厂、钢厂等行业,一般安装在固定支架或减速机上,具有较大的摩擦系数,运用于设备载重传送或移动的生产线及设备中。

3.由于摩擦轮的承重负荷较大,摩擦轮表面铸胶磨损较快及碾压破裂、脱胶情况较为普遍,导致摩擦轮的损耗较大,因此在使用较多摩擦轮的生产线中,需要较大的库存量更换损耗的摩擦轮才能维持设备正常运转。

4.另外现有的摩擦轮外侧的挂胶聚氨酯采用铸胶形式制作,铸胶与铁轮芯之间无法拆卸,损坏后的摩擦轮需连铁轮芯一起送专业的摩擦轮铸胶厂家进行脱胶,再进行重新铸胶的工艺后才能使用。摩擦轮的整体重量较大,当需批量需翻新时,导致运输费用增加且供货周期较长,为保证设备正常运转,需要存储的摩擦轮备件较多。由于上述两种情况叠加,导致摩擦轮的翻新费用较大,性价比低,并且摩擦轮损坏后需人工拆除及安装,运回待修间,给检修维护工作带来不变。

5.授权公告号为cn207415159u的中国实用新型专利公开了一种分体式摩擦轮,采用可拆分的结构,包括轮毂、摩擦衬套、轮盖和组装螺栓,轮毂采用法兰式设计结构,大端面上设计有安装螺孔,摩擦衬套采用t形截面设计结构,通过组装螺栓使轮毂与轮盖压紧摩擦衬套形成一个摩擦轮组件。

6.上述的分体式摩擦轮的摩擦衬套和轮毂采用螺栓连接,实现分体组装,摩擦轮损坏时可直接对摩擦衬套进行更换,因此存储一定量的摩擦衬套即可,而摩擦衬套可批量购买、重量轻,减小了摩擦轮的维修更换成本。但是上述的分体式摩擦轮的摩擦衬套上设置连接孔,连接孔破坏了摩擦衬套的结构强度,使摩擦衬套在连接孔处强度较低,并且摩擦轮工作时摩擦衬套承受的扭矩经过组装螺栓传递至轮毂,摩擦轮在连接孔处会存在受力集中,因此摩擦衬套经常在连接孔处产生破坏,降低了摩擦轮的使用寿命。

技术实现要素:

7.本实用新型的目的是:提供一种可快速更换铸胶的摩擦轮,以解决现有技术中的摩擦轮的摩擦衬套的连接孔处结构强度低、受力集中,影响摩擦轮的使用寿命的问题;本实用新型还提供了一种铸胶轮。

8.为了实现上述目的,本实用新型提供了一种可快速更换铸胶的摩擦轮,包括铁轮芯、铸胶轮和压紧片,所述铸胶轮套装在所述铁轮芯的外侧,所述铁轮芯的外周面上间隔开设有若干个凹槽,所述铸胶轮的内孔上设置有与所述凹槽止转配合的凸起;所述压紧片与

所述铁轮芯螺栓连接,所述压紧片具有对所述铸胶轮轴向压紧的外缘。

9.优选地,所述凹槽为半圆槽,所述凹槽沿所述铁轮芯的轴向延伸。

10.优选地,所述凹槽沿所述铁轮芯的周向间隔开设有四个,四个所述凹槽呈十字形分布。

11.优选地,所述压紧片共有两个,两个所述压紧片分别布置在所述铁轮芯的两侧,两个所述压紧片分别与所述铁轮芯螺栓连接。

12.优选地,所述铁轮芯的两侧均周向间隔开设有若干个螺栓孔,相邻两个所述凹槽之间分别布置有所述螺栓孔。

13.一种铸胶轮,包括轮体,所述轮体上开设有用于嵌套在铁轮芯上的内孔,所述内孔上还周向间隔布置若干个凸起,所述凸起用于与铁轮芯上的凹槽周向止转配合。

14.优选地,所述凸起为半圆形结构,所述凸起沿所述轮体的轴向延伸。

15.优选地,所述凸起沿所述轮体的周向间隔布置有四个,四个所述凸起呈十字形分布。

16.本实用新型实施例一种可快速更换铸胶的摩擦轮及铸胶轮与现有技术相比,其有益效果在于:压紧片直接与铁轮芯螺栓连接实现对铸胶轮压紧,不需要在铸胶轮上开设连接孔,避免破坏铸胶轮的结构,保证铸胶轮的结构强度,同时铁轮芯上布置有凹槽,铸胶轮上布置有凸起,铁轮芯和铸胶轮通过凹槽与凸起止转装配,摩擦轮在转动受力时,扭矩经过凸起和凹槽传递至铁轮芯,凸起增加了铸胶轮的内孔处的结构强度,降低铸胶轮的受力处出现的损伤,从而延长了摩擦轮的使用寿命。

附图说明

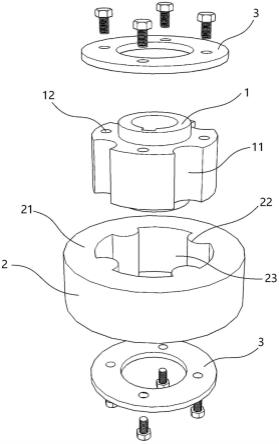

17.图1是本实用新型的可快速更换铸胶的摩擦轮的结构示意图;

18.图2是图1的可快速更换铸胶的摩擦轮的省略压紧片的结构示意图;

19.图3是图1的可快速更换铸胶的摩擦轮的分解示意图。

20.图中,1、铁轮芯;11、凹槽;12、螺栓孔;2、铸胶轮;21、轮体;22、凸起;23、内孔;3、压紧片。

具体实施方式

21.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

22.本实用新型的一种可快速更换铸胶的摩擦轮的优选实施例,如图1 至图3所示,该可快速更换铸胶的摩擦轮包括铁轮芯1、铸胶轮2和压紧片3,铁轮芯1和铸胶轮2整体均为圆柱形结构,铁轮芯1上开设有中心孔,中心孔用于安装键轴,铸胶轮2套装在铁轮芯1的外侧。

23.铸胶轮2包括轮体21,轮体21上开设有同轴布置的内孔23,内孔23用于嵌套在铁轮芯1上。铁轮芯1的外周面上间隔开设有若干个凹槽11,凹槽11沿铁轮芯1的外周面均匀分布。轮体21的内孔23 上设置有与凹槽11适配的凸起22,凸起22与铁轮芯1的凹槽11止转配合,通过凸起22和凹槽11防止摩擦轮承重后铸胶轮2相对铁轮芯1 周向移动。

24.铸胶轮2增设凸起22,对局部具有结构加强作用,摩擦轮在转动受力时,扭矩经过凸起22和凹槽11传递至铁轮芯1,凸起22增加了铸胶轮2的内孔23处的结构强度,降低铸胶

轮2的受力处出现的损伤,从而延长了摩擦轮的使用寿命。

25.铁轮芯1上开设有螺栓孔12,压紧片3与铁轮芯1螺栓连接,压紧片3具有对铸胶轮2轴向压紧的外缘。铸胶轮2通过压紧片3轴向压紧,防止摩擦轮在承重时铸胶轮2向铁轮芯1的两侧偏移。压紧片3 直接与铁轮芯1螺栓连接实现对铸胶轮2压紧,不需要在铸胶轮2上开设连接孔,避免破坏铸胶轮2的结构,保证铸胶轮2的结构强度。

26.铸胶轮2为铸胶厂家按照形状规格、材质生产定型,装配时与铁轮芯1进行镶套,铸胶轮2可以定制为标准件,可批量购买,运输重量轻,成本低,可在不拆卸损坏的摩擦轮情况下快速更换新铸胶轮2,解决了以往损坏摩擦轮翻新时需整体拆下,连铁轮芯1一起来回运输进行翻新修复的繁琐状况。

27.铸胶轮2为定制标准件,只需购买铸胶轮2进行更换,无需批量购买带铁轮芯1与铸胶的摩擦轮做为备件,因此改变了备件的库存和购买方式,具有不受供货周期的影响,安装方便,减轻维护工作量,较大减少维护成本,性价比高等优点。

28.优选地,凹槽11为半圆槽,凹槽11沿铁轮芯1的轴向延伸。铸胶轮2上的凸起22为半圆形结构,凸起22沿轮体21的轴向延伸。凹槽11的横截面为半圆形结构,半圆槽受力均匀,可以防止铸胶轮2上的凸起22受力集中,从而延长铸胶轮2的使用寿命。

29.优选地,凹槽11沿铁轮芯1的周向间隔开设有四个,四个凹槽11 呈十字形分布。

30.凸起22沿轮体21的周向间隔布置有四个,四个凸起22呈十字形分布,凸起22和凹槽11一一配合。四个凹槽11呈十字形布置,铸胶轮2的四个方向同时对铸胶轮2施加作用力,铸胶轮2受力均匀,从而使铸胶轮2整体受力,避免铸胶轮2出现集中应力,延长使用寿命。

31.优选地,压紧片3共有两个,两个压紧片3分别布置在铁轮芯1 的两侧,两个压紧片3分别与铁轮芯1螺栓连接。

32.两个压紧片3从两侧同时对铸胶轮2施加压力,两边利用压紧片3 及螺栓进行压紧固定,可以防止铸胶轮2称重时两边偏移。同时两边均用压紧片3固定,不需要在铁轮芯1上布置挡止凸缘对铸胶轮2限位,简化了铁轮芯1的结构,也便于从两侧分别拆卸铸胶轮2,提高了铸胶轮2的更换效率。

33.在其他实施例中,也可以仅在铁轮芯1的一侧布置压紧片3,铁轮芯1的另一侧成型挡止凸缘(如背景技术中的铁轮芯1的单侧结构),通过挡止凸缘以及压紧片3对铸胶轮2进行两侧压紧固定。

34.优选地,铁轮芯1的两侧均周向间隔开设有若干个螺栓孔12,相邻两个凹槽11之间分别布置有螺栓孔12。

35.两侧的螺栓孔12分别与压紧片3通过螺栓连接,加工方便;螺栓孔12布置在相邻的两个凹槽11之间,形式美观。在其他实施例中,也可以在铁轮芯1上布置贯通的螺栓孔12,两侧的压紧片3同时螺纹装配在通孔内。

36.本实用新型还提供了一种铸胶轮的实施例,其具体结构与上述任一实施例中的摩擦轮的铸胶轮的具体结构相同,此处不做重复叙述。

37.综上,本实用新型实施例提供一种可快速更换铸胶的摩擦轮及铸胶轮,其压紧片直接与铁轮芯螺栓连接实现对铸胶轮压紧,不需要在铸胶轮上开设连接孔,避免破坏铸胶轮的结构,保证铸胶轮的结构强度,同时铁轮芯上布置有凹槽,铸胶轮上布置有凸起,铁轮芯和铸胶轮通过凹槽与凸起止转装配,摩擦轮在转动受力时,扭矩经过凸起和凹槽传递至

铁轮芯,凸起增加了铸胶轮的内孔处的结构强度,降低铸胶轮的受力处出现的损伤,从而延长了摩擦轮的使用寿命。

38.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1