一种加强型橡胶密封圈的制作方法

1.本实用新型涉及密封圈技术领域,具体涉及一种加强型橡胶密封圈。

背景技术:

2.密封圈是一种可以在连接处起到密封效果的部件,封圈的作用主要是使其接触紧密,防止漏气、漏液,也有缓压、防震、防松动的作用,密封圈的应用非常广泛,如电机、马达、油缸等,密封圈大多都是由橡胶等软质材料制成,其主要是由材料自身的弹性提供密封力以实现密封作用,现有密封圈的截面大多呈标准圆形或者椭圆形,其内外圆周面挤压形成内外密封面,这种结构的密封圈因制造方便、成本低廉而被广泛应用于各行各业中。

3.但是,现有液压缸活塞密封圈内部结构强度较弱,在长时间使用后容易出现磨损断裂老化的情况,伸缩性逐渐边变差,这就无法继续保证连接处的密封,从而使得现有技术中的密封圈的实际使用效果较差。

技术实现要素:

4.为克服现有技术所存在的缺陷,现提供一种加强型橡胶密封圈,以解决现有技术中的液压缸活塞密封圈内部结构强度较弱,在长时间使用后容易出现磨损断裂老化的情况,伸缩性逐渐边变差,这就无法继续保证连接处的密封,从而使得现有技术中的密封圈的实际使用效果较差的问题。

5.为实现上述目的,提供一种加强型橡胶密封圈,包括:

6.内圈,所述内圈和外圈,的内部设置有支撑环,且支撑环的外侧连接有加强杆,所述外圈连接在内圈的外侧,且外圈的外端开设有进油孔,并且外圈的边缘设置有斜导部,所述外圈的内部设置有内弧杆,且内弧杆的外侧设置有外弧杆,所述内弧杆和外弧杆的两端设置有连接端,且内弧杆和外弧杆的内部设置有加强筋。

7.进一步的,所述内圈和外圈剖面皆为矩形结构,且内圈位于外圈的内侧中部,并且支撑环贯穿在内圈的内部。

8.进一步的,所述支撑环的外端连接有斜撑杆,且斜撑杆的剖面设置为v型结构,并且斜撑杆的外端插入外圈的内部与内弧杆连接。

9.进一步的,所述内弧杆和外弧杆设置为弧口相对的椭圆形结构,且内弧杆和外弧杆的两端通过连接端固定连接。

10.进一步的,所述加强筋设置为m形结构,且m形的开口端朝外与外弧杆固定连接,并且另一端与内弧杆固定连接。

11.进一步的,所述外圈的内部开设有油道,且油道一端与进油孔连通,另一端与开设在外圈内部的膨胀腔连通。

12.进一步的,所述内圈设置由内侧的丁晴橡胶层和外侧的聚氨酯层组成的环体结构,且外圈设置由内侧的聚四氟乙烯层和外侧的尼龙层组成环体结构。

13.本实用新型的有益效果在于,本实用新型的加强型橡胶密封圈利用内圈内部设置

的支撑环和加强杆,以及内部的丁晴橡胶层和聚氨酯层,加强了内圈的内部结构强度,且增强了内圈与活塞部件的连接强度和稳定性,以及与活塞部件卡接槽的耐磨性能,利用外圈内部设置的内弧杆和外弧杆,以及内部的加强筋,加强了外圈的内部结构强度,且通过斜撑杆加强了内、外圈的连接紧密性,通过内弧杆和外弧杆形成椭圆结构,起到增强外圈内部伸缩性能,通过油道和膨胀腔,使得在活塞运动时,一部分液压油通过油道进入膨胀腔,在外圈局部形成向外的膨胀力,增加密封圈外圈与液压缸缸壁的滑动密封性,从而较好的保护了密封圈的使用效果。

附图说明

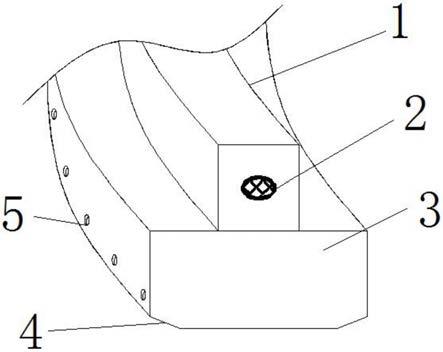

14.图1为本实用新型实施例的局部立体结构示意图。

15.图2为本实用新型实施例的内侧俯视剖面结构示意图。

16.图3为本实用新型实施例的纵向剖面结构示意图。

17.图4为本实用新型实施例的材质分层结构示意图。

18.1、内圈;2、支撑环;3、外圈;4、斜导部;5、进油孔;6、加强杆;7、斜撑杆;8、内弧杆;9、外弧杆;10、油道;11、膨胀腔;12、连接端;13、加强筋;14、聚氨酯层;15、丁晴橡胶层;16、尼龙层;17、聚四氟乙烯层。

具体实施方式

19.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

20.图1为本实用新型实施例的局部立体结构示意图、图2为本实用新型实施例的内侧俯视剖面结构示意图、图3为本实用新型实施例的纵向剖面结构示意图、图4为本实用新型实施例的材质分层结构示意图。

21.参照图1至图4所示,本实用新型提供了一种加强型橡胶密封圈,包括:内圈1、支撑环2、外圈3、内弧杆8、外弧杆9、油道10和膨胀腔11。

22.具体的,内圈1和外圈3,的内部设置有支撑环2,且支撑环2的外侧连接有加强杆6,外圈3连接在内圈1的外侧,且外圈3的外端开设有进油孔5,并且外圈3的边缘设置有斜导部4,外圈3的内部设置有内弧杆8,且内弧杆8的外侧设置有外弧杆9,内弧杆8和外弧杆9的两端设置有连接端12,且内弧杆8和外弧杆9的内部设置有加强筋13。

23.在本实施例中,进油孔5开设在接近缸体内壁的外圈3的斜导部4,斜导部4便于活塞在安装本实施例密封圈后,便于插入缸体内部组装。

24.内弧杆8和外弧杆9采用弹性材质制成,使得形成的椭圆结构具有一定的伸缩性能。

25.内圈1和外圈3剖面皆为矩形结构,且内圈1位于外圈3的内侧中部,并且支撑环2贯穿在内圈1的内部。

26.作为一种较佳的实施方式,内圈1与活塞内部密封圈安装槽安装,外圈3与缸体内壁滑动接触,起到密封效果,且支撑环2加强内圈1的环体结构强度。

27.支撑环2的外端连接有斜撑杆7,且斜撑杆7的剖面设置为v型结构,并且斜撑杆7的外端插入外圈3的内部与内弧杆8连接。

28.作为一种较佳的实施方式,斜撑杆7加强了内圈1和外圈3的连接稳定性,且斜撑杆7的v形口朝向外侧,使得具有一定的扩展性。

29.内弧杆8和外弧杆9设置为弧口相对的椭圆形结构,且内弧杆8和外弧杆9的两端通过连接端12固定连接。

30.加强筋13设置为m形结构,且m形的开口端朝外与外弧杆9固定连接,并且另一端与内弧杆8固定连接。

31.作为一种较佳的实施方式,加强筋13加强了内弧杆8和外弧杆9的连接稳定性,且内弧杆8和外弧杆9形成椭圆形结构呈贯穿整个外圈3内部,加强筋13在内部形成一定的支撑效果。

32.外圈3的内部开设有油道10,且油道10一端与进油孔5连通,另一端与开设在外圈3内部的膨胀腔11连通。

33.作为一种较佳的实施方式,液压油通过油道10进入膨胀腔11,对外膨胀腔11外部的外圈3的橡胶材质形成向外的膨胀力,增加外圈3与液压缸缸壁的滑动密封性。

34.内圈1设置由内侧的丁晴橡胶层15和外侧的聚氨酯层14组成的环体结构,且外圈3设置由内侧的聚四氟乙烯层17和外侧的尼龙层16组成环体结构。

35.作为一种较佳的实施方式,通过设置有丁晴橡胶层15和聚氨酯层14的内圈1,以及聚四氟乙烯层17和尼龙层16的外圈3复合材质,使得本实施例具有更加良好的耐磨和抗老化性能。

36.本实用新型的加强型橡胶密封圈可有效解决现有技术中的液压缸活塞密封圈内部结构强度较弱,在长时间使用后容易出现磨损断裂老化的情况,伸缩性逐渐边变差,这就无法继续保证连接处的密封,从而使得现有技术中的密封圈的实际使用效果较差的问题,利用内圈内部设置的支撑环和加强杆,以及内部的丁晴橡胶层和聚氨酯层,加强了内圈的内部结构强度,且增强了内圈与活塞部件的连接强度和稳定性,以及与活塞部件卡接槽的耐磨性能,利用外圈内部设置的内弧杆和外弧杆,以及内部的加强筋,加强了外圈的内部结构强度,且通过斜撑杆加强了内、外圈的连接紧密性,通过内弧杆和外弧杆形成椭圆结构,起到增强外圈内部伸缩性能,通过油道和膨胀腔,使得在活塞运动时,一部分液压油通过油道进入膨胀腔,在外圈局部形成向外的膨胀力,增加密封圈外圈与液压缸缸壁的滑动密封性,从而较好的保护了密封圈的使用效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1