一种管道用顶管装管器的制作方法

1.本实用新型属于城市建设管道维修领域,具体地说是一种管道用顶管装管器。

背景技术:

2.在城市建设中,地下铺设了许多管道。当管道使用时间较长,或因外力导致管道变形时,需要对管道进行处理。

3.目前处理变形管道,是用挖掘机将变形处的路面挖开,然后对管道进行换管。现有的这种处理方式,操作强度大,挖掘机噪音会影响周围环境,挖开的路面还会对路面环境造成影响,施工成本高。

技术实现要素:

4.为了解决现有处理管道变形存在的上述问题,本实用新型的目的在于提供一种管道用顶管装管器。

5.本实用新型的目的是通过以下技术方案来实现的:

6.本实用新型包括顶管部分及装管部分,其中顶管部分包括上顶、下顶、平面四杆机构a及油缸a,所述平面四杆机构a及油缸a均位于上顶和下顶之间,所述平面四杆机构a一组相对的两个铰接处的销轴分别与上顶和下顶连接,所述平面四杆机构a另一组相对的两个铰接处的销轴分别与油缸a的活塞杆和缸体铰接,所述油缸a通过平面四杆机构a驱动上顶相对下顶伸缩;所述装管部分包括衬管及位于衬管内部的油缸b、油缸c和平面四杆机构b,所述衬管轴向截面的上部内壁及下部内壁均开设有卡槽,所述平面四杆机构b一组相对的两个铰接处的销轴分别与油缸c的活塞杆和缸体铰接,所述平面四杆机构b另一组相对的两个铰接处的销轴在顶管部分拖动装管部分过程中通过油缸c的驱动插入卡槽中、与所述卡槽卡接,所述油缸b的活塞杆或缸体与顶管部分相连,所述油缸b的缸体或活塞杆与油缸c的缸体铰接。

7.其中:所述上顶与下顶之间的前端和/或后端设有导套及导柱,所述上顶的下表面固接有导套或导柱,所述下顶的上表面固接有导柱或导套,所述导柱插设于导套中,所述导柱在油缸a驱动上顶相对下顶伸缩过程中始终与导套为部分重叠。

8.所述上顶的上表面及下顶的下表面均为圆弧面,所述上顶的下表面及下顶的上表面均为平面,所述上顶在初始状态的圆弧面与下顶的圆弧面所在圆的直径小于管道变形处的空间高度,所述上顶在相对下顶沿径向外伸至极限位置时,所述上顶的圆弧面与下顶的圆弧面所在圆的直径大于或等于衬管的外径。

9.所述平面四杆机构a包括等长的连杆a、连杆b、连杆c及连杆d,所述连杆a与连杆b的一端通过销轴a铰接,所述连杆c与连杆d的一端通过销轴d铰接,所述连杆a的另一端与连杆c的另一端通过销轴b铰接,所述销轴b连接于上顶上,所述连杆b的另一端与连杆d的另一端通过销轴c铰接,所述销轴c连接于下顶上,所述油缸a的活塞杆或缸体与销轴a铰接,所述油缸a的缸体或活塞杆与销轴d铰接。

10.所述顶管部分设有用于与牵引绳连接的拉环。

11.所述平面四杆机构b包括等长的连杆e、连杆f、连杆g及连杆h,所述连杆e与连杆f的一端通过销轴e铰接,所述连杆g与连杆h的一端通过销轴h铰接,所述连杆e的另一端与连杆g的另一端通过销轴f铰接,所述连杆f的另一端与连杆h的另一端通过销轴g铰接,所述油缸c的活塞杆及缸体分别与销轴e、销轴h铰接。

12.所述销轴f及销轴g在顶管部分拖动装管部分过程中通过油缸c的驱动分别插入衬管内壁的两个卡槽中、与所述卡槽卡接。

13.所述衬管朝向顶管部分的端部设有倒角。

14.本实用新型的优点与积极效果为:

15.本实用新型只需在管道内将顶管部分和装管部分移至变形处,通过顶管部分和装管部分的配合即可将变形处顶起修复,无需再用挖掘机挖开路面进行换管,既不影响路面交通及周围生活环境,还不用进行换管,节省了成本。

附图说明

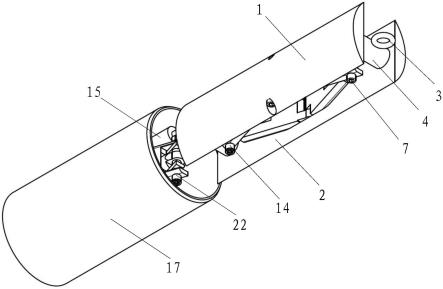

16.图1为本实用新型的立体结构示意图;

17.图2为本实用新型的结构主视图;

18.图3为图2的a—a剖视图;

19.图4为本实用新型的结构俯视图;

20.图5为图4的b—b剖视图;

21.其中:1为上顶,2为下顶,3为拉环,4为导套,5为导柱,6为油缸a,7为销轴a,8为连杆a,9为连杆b,10为连杆c,11为连杆d,12为销轴b,13为销轴c,14为销轴d,15为油缸b,16为油缸c,17为衬管,18为连杆e,19为连杆f,20为连杆g,21为连杆h,22为销轴e,23为销轴f,24为销轴g,25为销轴h,26为卡槽。

具体实施方式

22.下面结合附图对本实用新型作进一步详述。

23.如图1~5所示,本实用新型包括顶管部分及装管部分,其中顶管部分包括上顶1、下顶2、平面四杆机构a及油缸a6,平面四杆机构a及油缸a6均位于上顶1和下顶2之间,平面四杆机构a一组相对的两个铰接处的销轴分别与上顶1和下顶2连接,平面四杆机构a另一组相对的两个铰接处的销轴分别与油缸a6的活塞杆和缸体铰接,油缸a6通过平面四杆机构a驱动上顶1相对下顶2伸缩;装管部分包括衬管17及位于衬管17内部的油缸b15、油缸c16和平面四杆机构b,衬管17轴向截面的上部内壁及下部内壁均开设有卡槽26,平面四杆机构b一组相对的两个铰接处的销轴分别与油缸c16的活塞杆和缸体铰接,平面四杆机构b另一组相对的两个铰接处的销轴在顶管部分拖动装管部分过程中通过油缸c16的驱动插入卡槽26中、与卡槽26卡接,油缸b15的活塞杆或缸体与顶管部分相连,油缸b15的缸体或活塞杆与油缸c16的缸体铰接。

24.上顶1与下顶2之间的前端和/或后端设有导套4及导柱5,本实施例是在上顶1与下顶2之间的前后两端各设置了一组导套4及导柱5,上顶1的下表面固接有导套4或导柱5,下顶2的上表面固接有导柱5或导套4,导柱5插设于导套4中,导柱5在油缸a6驱动上顶1相对下

顶2伸缩过程中始终与导套4为部分重叠。

25.本实施例上顶1的上表面及下顶2的下表面均为圆弧面,上顶1的下表面及下顶2的上表面均为平面,上顶1在初始状态的圆弧面与下顶2的圆弧面所在圆的直径小于管道变形处的空间高度,以保证顶管部分能够伸到管道变形处的下方;上顶1在相对下顶2沿径向外伸至极限位置时,上顶1的圆弧面与下顶2的圆弧面所在圆的直径大于或等于衬管17的外径,以保证装管部分通过移动至被顶管部分顶起的变形处下方。

26.本实施例的平面四杆机构a包括等长的连杆a8、连杆b9、连杆c10及连杆d11,连杆a8与连杆b9的一端通过销轴a7铰接,连杆c10与连杆d11的一端通过销轴d14铰接,连杆a8的另一端与连杆c10的另一端通过销轴b12铰接,销轴b12连接于上顶1上,连杆b9的另一端与连杆d11的另一端通过销轴c13铰接,销轴c13连接于下顶2上,油缸a6的活塞杆或缸体(本实施例为活塞杆)与销轴a7铰接,油缸a6的缸体或活塞杆(本实施例为缸体)与销轴d14铰接。连杆a8与连杆d11平行,连杆b9与连杆c10平等行,连杆a8、连杆b9、连杆c10及连杆d11始终保持菱形的形状。

27.顶管部分的导套4或下顶2上可设有用于与牵引绳连接的拉环3,本实施例的拉环3固定在顶管部分前端的导套4上,牵引绳的一端系在拉环3上,另一端可由人工或自动小车在管道内进行拉拽。

28.本实施例的平面四杆机构b包括等长的连杆e18、连杆f19、连杆g20及连杆h21,连杆e18与连杆f19的一端通过销轴e22铰接,连杆g20与连杆h21的一端通过销轴h25铰接,连杆e18的另一端与连杆g20的另一端通过销轴f23铰接,连杆f19的另一端与连杆h21的另一端通过销轴g24铰接,油缸c16的活塞杆及缸体分别与销轴e22、销轴h25铰接。连杆e18与连杆h21平行,连杆f19与连杆g20平行,连杆e18、连杆f19、连杆g20及连杆h21始终保持菱形的形状。销轴f23及销轴g24在顶管部分拖动装管部分过程中通过油缸c16的驱动分别插入衬管17内壁的两个卡槽26中、与卡槽26卡接。

29.本实施例的油缸b15的活塞杆与上顶1和下顶2之间后端的导套4相连,油缸b15的缸体与油缸c16的缸体铰接。

30.本实施例的衬管17朝向顶管部分的端部设有倒角,以方便移动至被顶管部分顶起的原变形处的下方。

31.本实施例的衬管17、上顶1及下顶2均为45号钢,衬管17外表面、上顶1的圆弧面及下顶2的圆弧面均做热镀锌的防锈处理。

32.本实用新型的顶管装管方法,包括以下步骤:

33.步骤一,初始状态,油缸a6的活塞杆伸出,使上顶1处于回缩状态,油缸c16的活塞杆缩回,驱动平面四杆机构b、使平面四杆机构b中另一组相对的两个铰接处的销轴插入卡槽26;

34.步骤二,在发生变形的管道内拉拽顶管装管器,直至顶管部分到达管道变形处;拉拽可通过人工或自动小车完成;

35.步骤三,油缸a6的活塞杆缩回,通过平面四杆机构a带动上顶1相对下顶2沿径向外伸,直至上顶1将管道变形处顶起;

36.步骤四,再拉拽顶管部分,使顶管部分移动设定距离;移动过程中,油缸b15的活塞杆伸出;

37.步骤五,油缸b15的活塞杆缩回,带动装管部分向顶管部分方向移动设定距离;

38.步骤六,重复步骤四及步骤五,直至衬管17移动到管道变形处、对变形处进行支撑;

39.步骤七,油缸c16的活塞杆伸出,平面四杆机构b中另一组相对的两个铰接处的销轴由各自所在的卡槽26向下移出;油缸a6的活塞杆伸出,通过平面四杆机构a带动上顶1回缩复位;

40.步骤八,拉拽顶管部分,将顶管部分及装管部分中的油缸b15、油缸c16及平面四杆机构b由管道变形处移出,衬管17留在管道中,支撑管道原变形处;下顶2全程始终与管道内壁接触,以使上顶1能够相对于下顶2伸缩。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1