电磁阀及流体系统的制作方法

电磁阀及流体系统

1.相关申请的交叉引用

2.本技术以2020年3月13日提交的日本专利申请第2020-44325号为基础申请,基础申请的公开内容通过引用全部并入本技术。

技术领域

3.本公开涉及一种对工作流体的流道进行打开和关闭的电磁阀、电磁阀及流体系统,例如适用于控制清洗液的流道。

背景技术:

4.有时通过电磁阀来对工作流体的流道进行打开和关闭。电磁阀能够用于切换工作流体的流道。在这种情况下,需要防止工作流体泄漏。

5.例如,在专利文献1中公开了一种使用电磁阀来对清洗液的流道进行切换的结构。在该技术中,清洗液在不向电磁阀通电的状态下流向窗玻璃,在向电磁阀通电时流向后视摄像头。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2014-66309号公报

技术实现要素:

9.例如,在电磁阀的下游,工作流体的压力有时会变动。在这种情况下,期望防止工作流体的泄漏。鉴于上述观点或其它未提及的观点,需要对电磁阀及包括电磁阀的流体系统进行进一步改进。

10.本公开的课题在于,即使常闭配管内工作流体的压力上升,也防止不期望的工作流体的流出。

11.本公开的第一公开包括:在通电时励磁的线圈、配置在该线圈的磁路内的芯、隔着磁隙与该芯相对配置在线圈的磁路内的柱塞、随着该柱塞移动的阀芯、以及将阀芯向常闭阀座侧推压的常闭压缩弹簧。利用由线圈的通电产生的线圈励磁力来进行阀芯的移动的电磁阀,在不通电时常闭阀座被阀芯关闭。

12.此外,第一公开还包括阀体,该阀体具有:工作流体的流入通道、工作流体的流出通道、形成在流入通道与流出通道之间且阀芯所抵接的常闭阀座、以及绕过该常闭阀座来将流入通道与流出通道连接的泄压通道。在第一公开中,即使在常闭阀座关闭时,也能够通过泄压通道使流入通道与流出通道连通。

13.在第一公开中,在阀体内的泄压通道部配置有泄压阀。在流出通道内的工作流体的压力低于流入通道内的工作流体的压力、等于流入通道内的工作流体的压力、以及比流入通道内的工作流体的压力高且压力差小于预定的泄压压力的情况下,该泄压阀关闭泄压通道。并且,在流出通道内的工作流体的压力比流入通道内的工作流体的压力高且压力差

在泄压压力以上的情况下,泄压阀打开泄压通道。

14.在第一公开中,通过打开泄压阀,能够防止流出通道内的工作流体的压力升高到预定的泄压压力以上。

15.在本公开的第二公开中,作为流出通道,包括常闭流出通道和常开流出通道这两个通道。而且,在阀体上形成有常闭阀座和常开阀座。

16.在第二公开中,在线圈通电时,使来自流入通道的工作流体流向常闭流出通道,在线圈不通电时,使工作流体流向常开流出流道。由此,能够通过线圈的通电、不通电来切换工作流体的流动。

17.在本公开的第三公开中,泄压通道的通道截面积小于流入通道的通道截面积和流出通道的通道截面积。泄压通道只要能够释放压力即可,不需要流过大量的工作流体。通过减小通道截面积,能够实现阀体的小型化。

18.本公开的第四公开涉及泄压阀的结构。泄压阀包括:形成于泄压通道的泄压阀座、配置于该泄压阀座的流入通道侧的泄压阀芯、以及将该泄压阀芯向泄压阀座侧推压的泄压弹簧。能够以将泄压阀芯向泄压阀座推压这样的简单结构进行泄压。

19.本公开的第五公开还涉及泄压阀的结构。泄压通道为圆管状,泄压阀芯为在该圆管状泄压通道内滑动的圆柱状,并且在该圆柱状的泄压阀芯的周面上形成有泄压槽。

20.由于泄压阀芯受泄压通道引导,因此能够使泄压阀芯的移动顺畅地进行。在泄压阀芯离开泄压阀座的状态下,能够利用泄压槽释放工作流体的压力。

21.本公开的第六公开也涉及泄压阀的结构。作为泄压阀,使用在顶端形成有狭缝的鸭嘴阀。能够以更简单的结构构成泄压阀。

22.本公开的第七公开是包括电磁阀的流体系统。流体系统包括:工作流体的罐;泵,该泵从该罐中吸引工作流体并排出高压的工作流体;配管,该配管供来自该泵的工作流体流动;截止阀,该截止阀配置于该配管,在配管内的工作流体的压力为释放压力以上时该截止阀打开配管,在配管内的工作流体的压力小于释放压力时该截止阀封堵配管;以及上述电磁阀。电磁阀配置于泵与截止阀之间。

23.并且,电磁阀的泄压阀的泄压压力被设定为小于截止阀的释放压力。在该流体系统中,能够使配管内的工作流体的压力始终小于释放压力。其结果是,能够防止工作流体的不期望的漏出。

附图说明

24.图1是说明电磁阀的配管结构的图。

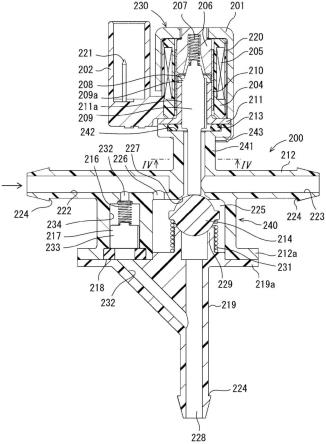

25.图2是第一实施方式的电磁阀的剖面图。

26.图3是图2所示的电磁阀的立体图。

27.图4是图2的沿着iv-iv线的剖视图。

28.图5是图2所示的阀芯的立体图。

29.图6是图2所示的阀芯的俯视图。

30.图7是图2所示的泄压阀芯的立体图。

31.图8是图2所示的泄压阀芯的俯视图。

32.图9是第二实施方式的电磁阀的剖面图。

33.图10是第三实施方式的电磁阀的剖面图。

34.图11是图10所示的鸭嘴阀的立体图。

35.图12是第四实施方式的电磁阀的剖视图。

36.图13是图12的沿着xiii-xiii线的剖视图。

37.图14是第五实施方式的电磁阀的剖视图。

38.图15是第六实施方式的电磁阀的剖面图。

39.图16是第七实施方式的电磁阀的剖面图。

40.图17是第八实施方式的电磁阀的剖面图。

41.图18是说明电磁阀的其他配管结构的图。

42.图19是第九实施方式的电磁阀的剖面图。

具体实施方式

43.第一实施方式

44.第一实施方式是图1所示的流体系统。流体系统控制配管102中的工作流体的行为。流体系统提供控制装置,该控制装置控制工作流体的包括压力在内的行为。图1示出了车辆的清洗系统中的流体系统。图1所示的流体系统使用进行流道的切换的三通阀来作为电磁阀200(emv)。在图1中,罐110中的清洗液由泵120加压,并被供给到电磁阀200。

45.在喷出清洗液的喷嘴100(nzl)的前方配置有在一定压力下打开的截止阀101。截止阀101配置于电磁阀200与喷嘴100之间的配管102。在配管102内的工作流体的压力为释放压力以上时,截止阀101打开配管。在配管102内的工作流体的压力小于释放压力时,截止阀101封堵配管。截止阀101具有弹簧等用于设定释放压力的设定构件。通过截止阀101将清洗液封闭在配管102内,能够提高下次工作时的响应性。

46.日本特开2014-66309号公报中所示的电磁阀能够被用作图1所示的电磁阀200。在电磁阀200不通电的状态下被封堵的配管(以下为常闭配管102a)内的清洗液被封闭在电磁阀200与截止阀101之间。

47.因此,当配管102的温度上升时,常闭配管102a内的空气、清洗液膨胀,内压上升。关于日本特开2014-66309号公报的电磁阀,由于常闭配管与后视摄像头连接,因此,担忧在内压上升到高于截止阀101所设定的释放压力时,截止阀101会开启并且清洗液会滴到后视摄像头上。

48.另一方面,图1所示的常闭配管102a的喷嘴100面向后窗玻璃130,并将清洗液喷向后窗玻璃130(rwg)。常开配管102b的喷嘴向摄像头131(cam)喷出清洗液。与日本特开2014-66309号公报不同,在本公开中,在电磁阀200不通电时,来自泵120的清洗液被喷向摄像头131。原因在于,摄像头131的使用频率高于后窗玻璃130的使用频率。

49.如图2、图3和图4所示,在电磁阀200中,在由树脂制成的绕线管204的周围卷绕有多匝包括铜线的线圈205。在绕线管204的内周隔着套筒210配置有定子211。另外,套筒210由诸如sus304等非磁性材料制成。另一方面,定子211由诸如sus430等磁性材料制成。

50.此外,绕线管204的外周被由树脂制成的外壳220覆盖。外壳220与连接器202一体形成。在连接器202内埋入成形有一对端子221,一对端子221分别与线圈205的正极侧和负极侧连接。

51.在绕线管204的内侧配置有由磁性材料制成的芯206。芯206是上端封闭的圆筒形状。芯206的开口端部是凹状的锥形形状。

52.与该芯206的锥形形状部相对地配置有柱塞209。柱塞209为圆柱形状。柱塞209的上端是与芯206的锥形形状相对应的凸状的锥形形状。柱塞209具有与锥形形状的上端连续的肩部209a,在该肩部209a上卡合有垫圈208。垫圈208例如由sus304等非磁性材料制成。垫圈208防止由磁性材料制成的芯206与柱塞209由于通电结束后的残留磁力而保持吸引的情况。另外,柱塞209受定子211的圆筒状部211a引导。柱塞209能够沿图2的上下方向移动。

53.在芯206内配置有向使柱塞209远离芯206的方向施力的常闭压缩弹簧207。在绕线管204的外壳220的更外周配置有磁轭201。磁轭201由磁性材料钢制成。在向线圈205通电时,通过磁轭201、芯206、柱塞209以及定子211形成磁路。

54.通过以上的结构,构成电磁部230。电磁部230经由o形环213与流道部240结合。流道部240提供阀体。阀体分为上主体212和下主体219。

55.在上主体212形成有流入通道222和常开流出通道223,该流入通道供来自泵120的高压的清洗液流入,该常开流出通道与朝向摄像头131的常开配管102b连接。流入通道222的端部的外周以及常开流出通道223的端部的外周为锥形形状,以使配管102的连接变得容易。在锥形形状的端部形成有肩部224,实现防止配管102的脱落。

56.在上主体212形成有阀室225。阀室225经由连通孔226与流入通道222连通。阀室225经由常开阀座227与常开流出通道223连通。

57.在上主体212的上部形成有与电磁部230连接的连接部241。连接部241为圆管形状,在内部配置有柱塞209。另外,连接部241的上部扩展。连接部241提供承接o形环213的面242,并且提供与磁轭201卡接的肩部243。

58.在下主体219形成有常闭流出通道228,该常闭流出通道与朝向后窗玻璃130的常闭配管102a连接。端部为锥形形状,形成有肩部224,这与上述流入通道222和常开流出通道223相同。该常闭流出通道228、流入通道222以及常开流出通道223的内径均为3毫米左右的大小。

59.在下主体219形成有向阀室225突出的圆筒状的常闭阀座229。在常开阀座227与常闭阀座229之间的阀室225配置有阀芯214。阀芯214是被电磁操作的可动阀芯。阀芯214具有占据预定体积的立体形状。阀芯214具有能够择一地落座于常开阀座227和常闭阀座229的两个密封面。阀芯214是在轴向的两端具有密封面的双面阀芯。阀芯214为球状。另外,常开阀座227和常闭阀座229为凹状的锥形形状,且它们的内径均略小于5毫米。

60.如图5和图6所示,阀芯214是直径略大于7毫米的球状。阀芯214在赤道部分处具有圆环状的弹簧支座214a。弹簧支座214a从阀芯214的球状表面突出略小于1毫米。阀芯214与弹簧支座214a一起由耐水性橡胶一体成形,在阀芯和弹簧支座的表面进行了涂覆。该橡胶材料与o形环213相同。涂覆材料是氟、钼这种防止橡胶的表面熔化并提高阀芯和配套阀座的适配性的物质。

61.在圆筒状的常闭阀座229的外周配置有常开压缩弹簧231。常开压缩弹簧231的内径比常闭阀座229的外径稍大。常开压缩弹簧231由常闭阀座229保持。常开压缩弹簧231与阀芯214的弹簧支座214a卡合,对阀芯214向常开阀座227侧施力。

62.其结果是,在阀芯214上施加经由柱塞209而受到的常闭压缩弹簧207的作用力以

及常开压缩弹簧231的作用力这两者。其中,与常开压缩弹簧231的作用力相比,常闭压缩弹簧207的作用力足够大。其结果是,在线圈205不通电时,阀芯214被压靠到常闭阀座229,从而使常闭流出通道228关闭。

63.在下主体219形成有泄压通道232,该泄压通道绕过常闭阀座229来将流入通道222和常闭流出通道228连接。并且,在上主体212也形成有泄压通道232。泄压通道232的内径为2毫米左右。泄压通道232是内部截面为圆形的圆形通道。泄压通道232也可以是圆管状。

64.在上主体212配置有对泄压通道232进行打开和关闭的泄压阀233。泄压阀233包括泄压阀座218、泄压阀芯217和泄压弹簧216。泄压阀座218由与阀芯214相同的在表面上涂覆有氟的橡胶材料制成。泄压阀座218被上主体212和下主体219夹持。

65.泄压阀芯217由树脂制成。泄压阀芯217为圆柱形状。泄压阀芯217被配置成能够沿着形成于上主体212的泄压引导件234移动。泄压阀芯217的外径和泄压引导件234的内径均略大于5毫米。泄压阀芯217是响应压力差来进行位移的压力响应型的可动阀芯。

66.如图7和图8所示,在泄压阀芯217的外周形成有三处泄压槽217a。泄压槽217a是半径为0.3毫米左右的半圆形。在泄压阀芯217的上表面,以圆柱状突出形成有承接泄压弹簧216的泄压弹簧支座217b。泄压阀芯217是在圆形的泄压通道232内滑动的圆柱形状的阀芯。在圆柱形状的泄压阀芯217的外周面形成有泄压槽217a。

67.因此,泄压弹簧216被该泄压弹簧支座217b和形成于上主体212的泄压通道232的下端的弹簧支座夹持。泄压弹簧216将泄压阀芯217向泄压阀座218侧推压。泄压弹簧216的设定压力(泄压压力)为5千帕左右。泄压弹簧216提供设定泄压压力的设定构件。泄压压力为截止阀101的设定压力(释放压力)的一半左右。因此,泄压压力小于释放压力。

68.接着,将对上述结构的电磁阀200的组装方法进行说明。首先,对电磁部230的组装方法进行说明。电磁阀200的组装方法包括:(i)电磁部230的组装工序、(ii)流道部240的组装工序、以及(iii)将电磁部230与流道部240连结的连结工序。这些工序可以按照(i)、(iii)、(ii)的顺序执行。

69.在电磁部230的组装工序中,在绕线管204的外周卷绕多匝线圈205,将一对端子221与线圈205的两端连接,在该状态下,用树脂将外壳220和连接器202模制而成。作为树脂,例如使用聚苯硫醚(pps:polyphenylenesulfide)。接着,在绕线管204的内周隔着套筒210装配芯206和定子211。之后,在外壳220的外周配置磁轭201。这样,组装成电磁部230。

70.在连结工序中,在上主体212的上表面242上配置o形环213。接着,将磁轭201的下端盖在上主体212的肩部243上。接着,磁轭201的下端的边缘被铆接加工成包住上主体212的肩部243。图4示出了铆接加工后的状态。铆接加工是在磁轭201的边缘中的除了连接器202所处的部分以外的180度以上的圆弧范围内进行的。其结果是,磁轭201的边缘将肩部243包起来。

71.通过该磁轭201的铆接,上主体212的上端与定子211的下端抵接。通过铆接,o形环213被夹在定子211的下端与上主体212的上表面242之间并被压缩而变形。

72.电磁阀200的组装方法包括流道部240的组装工序。流道部240的组装工序包括组装泄压阀233的工序和组装被电磁操作的阀结构的工序。这两个工序通过相同方向的组装作业来执行。在第一工序中,将泄压弹簧216和泄压阀芯217配置于上主体212的泄压引导件234中。之后,在泄压引导件234的开口部处配置泄压阀座218。在第二工序中,在常开阀座

227上配置阀芯214,并将常开压缩弹簧231配置成与弹簧支座214a抵接。第一工序和第二工序中,共同的工序是将上主体212和下主体219组合。此时,泄压弹簧216和常开压缩弹簧231处于预定的压缩状态。

73.上主体212的凸缘212a与下主体219的凸缘219a处于相互抵接的状态。组装工序包括对凸缘212a与凸缘219a之间进行熔接的熔接工序。

74.根据本公开,在组装了电磁部230之后,组装流道部240。因此,流道部240能够从多个种类的流道部中选择。其结果是,在具有不同流道部240的多个种类的电磁阀中,能够使用共同的电磁部230。例如,能够选择上主体212及之后的部件的形状,并且能够实现电磁部230的共通化。流道部240有时变更流入通道222、常开流出通道223、常闭流出通道228的方向,这将在第二实施方式以后进行说明。此外,也有去除常开流出通道223而形成二通阀的情况。这样,即使流道部240的种类发生变更,也能够共同使用相同的电磁部230。

75.接着,对本公开中的流体系统以及电磁阀200的动作进行说明。另外,流体系统可以包括响应使用者的操作来对电磁阀200及泵120进行电气控制的电气控制电路。

76.在要从喷嘴100向摄像头131喷出清洗液的情况下,电磁阀200不通电。因此,阀芯214经由柱塞209而受到常闭压缩弹簧207的作用力,从而使常闭阀座229关闭。

77.当泵120开始运转时,高压的清洗液经由配管102被输送到电磁阀200。被输送的清洗液流入流入通道222,接着,经由连通孔226、阀室225、常开阀座227从常开流出通道223流出。

78.电磁阀200的清洗液经由常开配管102b从喷嘴100喷射。由于清洗液的压力上升到400千帕左右,因此达到截止阀101的释放压力(10千帕左右)几乎不成问题。

79.当摄像头131的清洗结束时,泵120的运转停止。由于随着泵停止,配管102内的压力变为大气压,因此配管102被截止阀101封堵。通过关闭截止阀101,能够在喷射结束时良好地切断液体。此外,截止阀101能够阻止空气回流,并能够将清洗液储蓄在配管102内。其结果是,在下一次工作时,清洗液被快速地喷射。换言之,能够使作为清洗液喷射装置的响应性良好。

80.在要向后窗玻璃130喷射清洗液的情况下,电磁阀200通电。由于通电,线圈205励磁,形成通过磁轭201、芯206、柱塞209、定子211的磁路。芯206的锥形形状部和柱塞209的锥形形状部之间的磁隙因磁力而变窄,柱塞209克服常闭压缩弹簧207的压缩力而向芯206侧移动。

81.伴随柱塞209的移动,阀芯214被常开压缩弹簧231向上推,从而使常开阀座227关闭。另外,电磁阀200的以上动作是在泵120的运转开始前进行的。因此,来自泵120的高压清洗液的压力没有施加于阀芯214,不会妨碍阀芯214的移动。

82.阀芯214为球状,常开阀座227也是与阀芯214相对应的凹状的锥形形状。换言之,阀芯214的表面与常开阀座227的表面是相互发挥自对准功能的旋转体表面。因此,即使伴随常开压缩弹簧231的伸长,阀芯214的中心轴稍微偏离,也能够可靠地密封常开阀座227。特别是,由于阀芯214由橡胶制成,因此能够利用自身的弹性与常开阀座227紧贴,能够进一步提高密封性。

83.在电磁阀200通电来进行流道的切换后,开始泵120的运转。来自泵120的高压清洗液流入流入通道222,接着,经由连通孔226、阀室225、常闭阀座229从常闭流出通道228流

出。流出的清洗液从常闭配管102a经由截止阀101从喷嘴100喷射到后窗玻璃130。

84.当后窗玻璃130的清洗结束时,泵120的运转停止。当常闭配管102a的压力下降到截止阀101的释放压力以下时,截止阀101也关闭。接着,向电磁阀200的通电也结束。由于由非磁性材料制成的垫圈208介于芯206与柱塞209之间,因此在通电结束的同时,柱塞209被常闭压缩弹簧207压下。

85.由于常闭压缩弹簧207的作用力大于常开压缩弹簧231的作用力,因此阀芯214被压靠到常闭阀座229。由于常闭阀座229也是与阀芯214的球形相对应的锥形形状,因此与上述常开阀座227相同,能够可靠地进行密封。

86.根据本实施方式,阀芯214为两面凸的立体形状。此外,阀芯214配置成容纳在常开阀座227的锥形形状及常闭阀座229的锥形形状内。因此,不需要设置用于阀芯214的引导件,阀芯214的组装作业变得容易。即,即使由于常开压缩弹簧231、清洗液流动的影响而使阀芯214的轴心稍微偏离,阀芯214的偏离也在常开阀座227及常闭阀座229的范围内。因此,阀芯214由于常闭压缩弹簧207、清洗液压力而被压靠到常开阀座227或常闭阀座229。由于常开阀座227及常闭阀座229均为锥形形状,因此阀芯214受锥形形状引导。其结果是,阀芯214在其整周上与常开阀座227或常闭阀座229抵接。

87.若在泵120的运转结束的状态下周围温度上升,则配管102内的清洗液、空气膨胀。虽然常开配管102b被截止阀101封堵,但由于常开阀座227开启,因此,伴随膨胀产生的压力向泵120侧释放而不会变得过高。但是,在常闭配管102a上,常闭阀座229和截止阀101两者均关闭。因此,清洗液被封入常闭配管102a内。因此,存在因清洗液、空气的膨胀而导致常闭配管102a内的压力过度上升的可能性。

88.若压力达到截止阀101的释放压力以上,则常闭配管102a内的清洗液有可能从喷嘴100向后窗玻璃130漏出。但是,根据本实施方式,由于泄压阀233开启以释放压力,因此能够可靠地阻止清洗液的泄漏。

89.当常闭配管102a内的压力比泄压压力高时,泄压弹簧216的作用力被克服,从而泄压阀芯217被抬起。其结果是,泄压阀座218打开,泄压通道232打开。常闭流出通道228经由泄压阀芯217的泄压槽217a和泄压引导件234与流入通道222连通。

90.泄压阀233的泄压压力为截止阀101的释放压力的一半左右。因此,泄压阀233在截止阀101开启之前开启,由此能够抑制常闭配管102a内的压力上升。

91.在此,由于泄压通道232释放被封入的清洗液的压力,因此不会有大量的清洗液流过泄压通道232。泄压通道232的通道截面积小于流入通道222的通道截面积和流出通道223、228的通道截面积。因此,即使存在如泄压槽217a那样流道截面积(通道截面积)较小的部分,工作时也不会发生不良情况。在图7、图8中,虽然形成有三处泄压槽217a,但其为设置成绕芯轴呈对称形状而实现平衡的构件。如果能够提供所需的流道截面积,则泄压槽217a的数量可以为一个。

92.另外,由于泄压阀芯217由引导件234保持,因此即使泄压弹簧216的设定压力小,也能够可靠地实现与泄压阀座218之间的密封。

93.第二实施方式

94.在第二实施方式中,如图9所示,泄压阀座218形成于下主体219的上表面。泄压阀座218不是由特别的构件而是由阀体提供。由于下主体219由聚苯硫醚等树脂制成,因此泄

压阀芯217由橡胶材料制成,从而确保密封性。即,第二实施方式的泄压阀芯217由与第一实施方式的泄压阀座218相同的在表面上进行了涂覆处理的橡胶材料制成。

95.第三实施方式

96.在第三实施方式中,如图10所示,将鸭嘴阀用作泄压阀233。如图11所示,鸭嘴阀在圆筒状阀体的上端部分具有锥形部244。鸭嘴阀具有顶端变细的圆筒形状。鸭嘴阀在顶端具有狭缝245。狭缝245能够通过圆筒形状的变形而打开和封堵。鸭嘴阀由橡胶材料制成。

97.当流入通道222的压力比常闭流出通道228的压力高时,锥形部244受到压力,从而狭缝245封堵。相反,若常闭流出通道228的压力变高,则通过打开狭缝245来使清洗液释放到流入通道222侧,能够防止压力的上升。

98.此外,在第三实施方式中,与流入通道222、常开流出通道223并行地形成常闭流出通道228。使配管102的处理具有自由度。

99.此外,在第三实施方式中,阀芯214形成为圆盘状,并且与柱塞209一体形成。在阀芯214的上表面配置有与常开阀座227抵接以保持密封的、由橡胶材料制成的密封构件246。在阀芯214的下表面配置有与常闭阀座229抵接以保持密封的、由橡胶材料制成的密封构件247。由于阀芯214与柱塞209一体形成,因此去除在第一实施方式、第二实施方式中使用的常开压缩弹簧231。

100.第四实施方式

101.如图12及图13所示,在第四实施方式中,使泄压通道232向阀室225开口。即,引导件234的一部分开放来与阀室225连通。阀室225形成在比常闭阀座229更靠近流入通道222侧。因此,在常闭流出通道228侧的压力高到泄压压力以上时,泄压阀233开启,从而能够向流入通道222侧释放压力。

102.第四实施方式也与第三实施方式相同,将阀芯214设为圆盘状。但是,在第三实施方式中阀芯214与柱塞209一体形成,与此相对,在第四实施方式中,将阀芯214设为环状并铆接固定于柱塞209。

103.此外,在第四实施方式中,由于不需要使泄压通道232向流入通道222开口,因此流入通道222位于比图12的剖面位置靠纸面里侧处。并且,常开流出通道223也位于图12的纸面里侧方向,形成为常开流出通道223与流入通道222正交的形状。这样,提高了配管102的处理自由度。

104.第五实施方式

105.在第五实施方式中,如图14所示,泄压阀233的引导件234形成于下主体219。使泄压通道232向常闭阀座229开口,使引导件234向阀室225开口。在下主体219的泄压通道232周围形成泄压阀座218,将泄压阀芯217和泄压弹簧216沿水平方向配置。

106.动作与第四实施方式相同。若常闭流出通道228侧的压力比流入通道222侧的压力高出泄压压力以上,则常闭流出通道228内的清洗液经由泄压通道232、引导件234及阀室225,流入流入通道222侧,进行压力的释放。

107.第六实施方式

108.在上述实施方式中,流入通道222形成于上主体212,但如图15所示,第六实施方式中,流入通道222形成于下主体219。因此,泄压通道232也全部由下主体219形成。下主体219具有对泄压通道232进行关闭的密封栓252。

109.在第六实施方式中,引导件234沿水平方向形成,泄压阀座218形成于下主体219的常闭流出通道228的周围。在将泄压阀芯217和泄压弹簧216插入引导件234之后,引导件234通过兼用作弹簧支座的限动件251来进行关闭。

110.另外,在第六实施方式中,泄压阀芯217为球状。此外,与第三实施方式相同,阀芯214与柱塞209一体成形。在第六实施方式中,在不使用凸缘的情况下将上主体212和下主体219熔接。

111.第七实施方式

112.在第七实施方式中,如图16所示,泄压阀座218和引导件234形成于下主体219。泄压阀芯217为球状,泄压弹簧216的作用力经由弹簧支座253施加在泄压阀芯217上。此外,泄压弹簧216的另一端部由上主体212支承。

113.与第六实施方式相同,泄压阀233配置于下主体219,但该结构不使用密封栓252和限动件251。

114.第八实施方式

115.在第八实施方式中,如图17所示,泄压阀座218和引导件234形成于下主体219。在第八实施方式中,泄压阀芯217为具有圆形顶端的筒状,其侧面形成有泄压槽217a。

116.此外,在泄压阀芯217的后端,由低的突出部分形成台阶形状。台阶形状提供了肩部,该肩部用作泄压弹簧216的弹簧支座217b。泄压弹簧216的另一端与第七实施方式相同,由上主体212支承。

117.第九实施方式

118.上述实施方式是包括作为流出通道的常闭流出通道228和常开流出通道223的三通阀,但第九实施方式是流出通道仅为常闭流出通道228的开闭二通阀。图19中示出了第九实施方式,电磁阀200的结构除了将常开流出通道223省略这一点之外,其他与第一实施方式相同。

119.如图18所示,二通阀在具有多个常闭配管102a的流体系统中使用时是有效的。其为存在多个要用清洗液清洗的传感器的事例。另外,在图18中,将一个配管102作为常开配管102b,使得在泵120工作时清洗液始终流到喷嘴100。取而代之地,也可以去除常开配管102b。相反,也可以设置多个常开配管102b。

120.此外,在图18中,常闭配管102a设为四根,但该根数也可以根据用途而增加或减少,可以设为一根。

121.其他实施方式

122.在以上的实施方式中,将上主体212和下主体219熔接,但也可以使用螺栓固定、夹具(clip)限位等其他固定方法。

123.此外,阀体不限于包括上主体212和下主体219这两个构件的结构。也可以包括三个构件以上。

124.另外,作为工作流体使用了清洗液,但也可以使用水、油等其他液体作为工作流体。

125.本说明书及附图等中的公开,并不限于列举出的实施方式。本公开内容包括被列举出的实施方式和本领域技术人员基于它们而得到的变形实施方式。

126.本说明书中说明的多个实施方式公开了以下列举的多个技术构思。技术构思1提

供了一种电磁阀。电磁阀包括:在通电时励磁的线圈(205);由磁性材料制成的芯(206),该芯配置于在所述线圈通电时形成的磁路内;柱塞(209),该柱塞隔着磁隙与所述芯相对配置在所述磁路内;阀芯(214),该阀芯随着所述柱塞移动;阀体(212、219),该阀体具有工作流体的流入通道、工作流体的流出通道、形成在所述流入通道与所述流出通道之间且所述阀芯所抵接的所述常闭阀座(229)、以及绕过该常闭阀座来将所述流入通道与所述流出通道连通的泄压通道(232);常闭压缩弹簧(207),该常闭压缩弹簧将所述阀芯向所述常闭阀座侧推压;以及泄压阀(233),该泄压阀配置于所述阀体内的所述泄压通道,在所述流出通道内的所述工作流体的压力低于所述流入通道内的所述工作流体的压力、等于所述流入通道内的所述工作流体的压力、以及比所述流入通道内的所述工作流体的压力高且压力差小于预定的泄压压力的情况下,该泄压阀关闭所述泄压通道,在所述流出通道内的所述工作流体的压力比所述流入通道内的所述工作流体的压力高且压力差在所述泄压压力以上的情况下,该泄压阀打开所述泄压通道。

127.技术构思2基于技术构思1所述的电磁阀,所述流出通道是常闭流出通道(228)和常开流出通道(223)这两个通道,所述阀体具有:形成在所述流入通道与所述常闭流出通道之间的所述常闭阀座(229)、以及形成在所述流入通道与所述常开流出通道之间的常开阀座(227)。技术构思3基于技术构思1或技术构思2所述的电磁阀,所述泄压通道的通道截面积小于所述流入通道的通道截面积和所述流出通道的通道截面积。

128.技术构思4基于技术构思1至技术构思3所述的电磁阀,所述泄压阀包括:形成于所述泄压通道的泄压阀座(218);泄压阀芯(217),该泄压阀芯配置于所述泄压阀座的所述流入通道侧;以及泄压弹簧(216),该泄压弹簧将所述泄压阀芯向所述泄压阀座侧推压。技术构思5基于技术构思4所述的电磁阀,所述泄压通道为圆管状,所述泄压阀芯是在所述圆管状的所述泄压通道内滑动的圆柱状,在所述圆柱状的所述泄压阀芯的周面上形成有泄压槽(217a)。

129.技术构思6基于技术构思1至技术构思3中任一项所述的电磁阀,所述泄压阀是在顶端形成有狭缝(245)的鸭嘴阀,在所述流出通道内的所述工作流体的压力低于所述流入通道内的工作流体的压力、等于所述流入通道内的工作流体的压力、以及比所述流入通道内的工作流体的压力高且压力差小于预定的泄压压力的情况下所述鸭嘴阀封堵所述狭缝,在所述流出通道内的工作流体的压力比所述流入通道内的工作流体的压力高且压力差在所述泄压压力以上的情况下所述鸭嘴阀打开所述狭缝。

130.技术构思7是包括技术构思1至技术构思6中任一项所述的电磁阀的流体系统。流体系统包括:所述工作流体的罐(110);泵(120),该泵从所述罐中吸引所述工作流体并排出高压的所述工作流体;配管(102),该配管供来自所述泵的所述工作流体流动;截止阀(101),所述截止阀配置于所述配管,在所述配管内的所述工作流体的压力为释放压力以上时所述截止阀打开所述配管,在所述配管内的所述工作流体的压力小于所述释放压力时所述截止阀封堵所述配管;以及所述电磁阀(200)。所述电磁阀配置于所述泵与所述截止阀之间的所述配管,所述泄压阀的所述泄压压力小于所述截止阀的所述释放压力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1