用于地下管道清理自平衡自适应机器人的可变径修复机构

1.本发明属于管道清理设备技术领域,具体涉及一种用于地下管道清理自平衡自适应机器人的可变径修复机构。

背景技术:

2.随着城市的快速发展,地下管道数量急剧增多、管网情况越来越复杂。庞大的城市和快速发展的社会对地下新老管网造成了极大的消耗和破坏。与此同时,对病害管道的清理修复工作也变得越来越重要。

3.目前,城市地下管道清理修复的技术方法主要有:软管翻转内衬法、喷涂法、吃管法以及人工清理法。其中,喷涂法使用的材料为高固体的防腐蚀材料。以气力推动的方式将涂料均匀喷涂于管道环形内壁上。在涂装前如何对表面进行处理、怎样设计涂层材料的结构是这一类方法的关键之处。对于工艺设施,最突出的问题是在管道内的补口技术,还没有得到很好的解决,需要进一步完善。其中,人工清理的方法只能清理管道内情况相对较为简单的管道,对于很多不同类型的管道,通过人工清理是不现实的。人工清理劳动量大,劳动环境相对较差,清理效率也不太理想。对于现在庞大的城市地下管道系统,使用人力清理是完全不能达到清理要求的。综上所述,目前管道清理修复技术均存在一定的局限性,面对日益复杂的管道清理修复工作,急需在管道清理修复技术上有所创新与突破。

4.为解决上述问题,设计一种用于地下管道清理自平衡自适应机器人的可变径修复机构。采用纯机械的物理方法对管道内障碍物进行强度和结构性的破坏,从而实现对管道的清理与修复。具备结构简单可靠、磨损部件易更换、管径适应性好等特点。同时,基于自身结构设计,处于工作状态时,可以实现自我动态平衡。

技术实现要素:

5.本发明提出了一种用于地下管道清理自平衡自适应机器人的可变径修复机构。旨在实现对城市地下管道的清理与修复,其具体结构形式和连接方式如下所述:

6.用于地下管道清理自平衡自适应机器人的可变径修复机构,包括修复机体、磨削机构和切削机构;

7.修复机体,能带动磨削机构产生角位移进而实现变径运动;

8.磨削机构,包括多个转动连接在修复机体径向外侧的磨削单元,磨削机构用于在变向机构和给进机构的带动下做旋转运动和直线位移运动对管壁进行清理;

9.切削机构,与修复机体连接,在修复机体的带动下做旋转运动对管壁进行清理;

10.磨削单元包括磨削单元第一被动连杆,磨削单元第一被动连杆、磨削单元第二被动连杆均与连接片铰接,磨削机构主动连杆与磨削单元第二被动连杆铰接,连接片与磨头工作台固定连接,磨头驱动电机与磨头工作台固定连接,磨头通过磨头连接轴与磨头驱动电机固定连接,磨头驱动电机带动磨头连接轴,进而驱动磨头转动。

11.更进一步而言,所述的修复机体包括修复机体端盖,修复机体端盖与修复机体底

座固连,修复机体电机、连接轴驱动电机和第三齿轮设置在由修复机体端盖和修复机体底座所构成的空腔内,挡板通过修复机体外壳与修复机体底座固定连接,限位套与挡板固定连接,冲击头连接轴首端与联轴器固定连接,冲击头连接轴末端与挡板通过轴承转动连接,联轴器与连接轴驱动电机转子固定连接,修复机体丝杠首端与第三齿轮固定连接,修复机体丝杠末端与限位套转动连接,由修复机体电机驱动第三齿轮,进而带动修复机体丝杠转动,中间移动支撑块与修复机体丝杠螺纹连接,当修复机体丝杠转动时,会驱动中间移动支撑块往复运动,修复机体端盖、中间移动支撑块和修复机体底座上均设置有n个均布的凸块,n≥3,修复机体外壳上均匀设有n个矩形开口,n≥3,修复机体端盖、修复机体底座和中间移动支撑块上的凸块与修复机体外壳上的矩形开口是一一对应的。

12.更进一步而言,所述的磨削机构包括n个均匀设置在修复机体上的磨削单元,n≥3,每个磨削单元分别与修复机体端盖、修复机体底座和中间移动支撑块上的凸块转动连接。

13.更进一步而言,所述的切削机构包括铣头、链条、梯形刮板和冲击头联轴器;

14.冲击头联轴器将连接轴与铣头固定连接,3组链条首端均匀分布在铣头上,梯形刮板与链条外侧端固定连接。

15.更进一步而言,所述的梯形刮板、铣头与磨头,三者在管道孔内的扭转力矩是彼此平衡的。

16.更进一步而言,所述的磨削单元的磨头在工作时,其转动方向顺逆交替变换,每一个磨头与周围相邻的磨头的转动方向相反;所述的磨头数量为偶数个,偶数个磨头能平衡掉自转时对机体产生的扭转力,同时,障碍物对每个磨头产生的反扭矩也是交替变换的,能实现自我平衡,被清理的障碍物对磨头产生的轴向反力能通过给进机构提供的给进力平衡。

17.本发明的有益效果:

18.磨削机构和切削机构可以实现旋转运动和直线位移运动同时进行,以此来适应对于不同管道障碍物的清理。n个(n≥3)磨削单元在同一环向平面上呈均布状态,并与修复机体铰接,可在修复机体的带动下,完成变径动作,以实现对不同管径的管道的清理与修复。此外,易更换的磨削机构,解决了机器人磨损部件更换困难的问题。同时,基于上述结构设计和工作方式,可以使得该机器人在工作时,始终保持自我的动态平衡。

附图说明

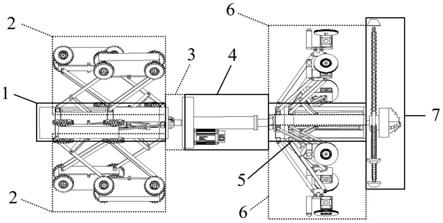

19.图1为本发明连接在机器人上的结构示意图。

20.图2是本发明整体结构示意图。

21.图3为本发明的修复机体的立体示意图。

22.图4为修复机体底座与修复机体外壳未连接在修复机体上的立体示意图。

23.图5为图4中d处局部放大示意图。

24.图6为本发明的磨削单元的立体示意图。

25.图7为本发明的切削机构的立体示意图。

26.图8为本发明的磨削单元与修复机体连接关系示意图。

具体实施方式

27.请查阅图1至8所示,用于地下管道清理自平衡自适应机器人的可变径修复机构,包括修复机体5、磨削机构和切削机构7;

28.修复机体5包括修复机体端盖501、修复机体底座502、修复机体电机503、连接轴驱动电机504、第三齿轮505、修复机体丝杠506、联轴器507、冲击头连接轴508、修复机体外壳509、限位套510、挡板511、凸块512和中间移动支撑块513;

29.给进机构4的套筒407与修复机体端盖501固定连接,修复机体端盖501与修复机体底座502由螺钉固定连接,修复机体电机503、连接轴驱动电机504和第三齿轮505设置在由修复机体端盖501和修复机体底座502所构成的空腔内,挡板511通过修复机体外壳509与修复机体底座502固定连接,挡板511上设置有可供冲击头连接轴508穿过的圆孔,且圆孔内配合有与冲击头连接轴508直径相符的轴承,限位套510与挡板511固定连接,冲击头连接轴508首端与联轴器507固定连接,冲击头连接轴508末端与挡板511通过轴承转动连接,联轴器507与连接轴驱动电机504转子固定连接,修复机体丝杠506首端与第三齿轮505固定连接,修复机体丝杠506末端与限位套510转动连接,由修复机体电机503驱动第三齿轮505,进而带动修复机体丝杠506转动,中间移动支撑块513与修复机体丝杠506螺纹连接,因此当修复机体丝杠506转动时,会驱动中间移动支撑块513的来回运动,修复机体端盖501、中间移动支撑块513和修复机体底座502上均设置有6个均布的凸块512,修复机体外壳509上均匀设有6个矩形开口,修复机体端盖501、修复机体底座502和中间移动支撑块513上的凸块512与修复机体外壳509上的矩形开口是一一对应的;

30.磨削机构包括6个均匀设置在修复机体5上的磨削单元6,每个磨削单元6分别与修复机体端盖501、修复机体底座502和中间移动支撑块513上的凸块512转动连接;

31.磨削单元包括磨削单元第一被动连杆601、磨削单元第二被动连杆602、磨削机构主动连杆603、连接片604、磨头工作台605、磨头驱动电机606、磨头连接轴607和磨头608;

32.磨削单元第一被动连杆601、磨削单元第二被动连杆602均与连接片604铰接,磨削机构主动连杆603与磨削单元第二被动连杆602铰接,连接片604与磨头工作台605固定连接,磨头驱动电机606与磨头工作台605固定连接,磨头608通过磨头连接轴607与磨头驱动电机606固定连接,磨头驱动电机606带动磨头连接轴607,进而驱动磨头608转动;

33.切削机构7包括铣头701、链条702、梯形刮板703和冲击头联轴器704;

34.冲击头联轴器704将连接轴508与铣头701固定连接,3组链条702首端均匀分布在铣头701上,梯形刮板703与链条702外侧端固定连接。

35.更进一步而言,磨削机构与修复机体5运动连接,在同一圆周平面上,均布有6个磨削单元,参照图7,以其中一件磨削单元为例,各凸块与连杆的对应关系如下:凸块u、凸块v、凸块w:磨削单元第一被动连杆601、磨削单元第二被动连杆602、磨削机构主动连杆603。

36.更进一步而言,磨削单元6的磨头608在工作时,其转动方向顺逆交替变换,每一个磨头608与周围相邻的两个磨头608的转动方向相反,总共6个磨头608,偶数个磨头608能平衡掉自转时对机体产生的扭转力。同时,障碍物对每个磨头608产生的反扭矩也是交替变换的,可以实现自我平衡。被清理的障碍物对磨头产生的轴向反力可以通过给进机构提供的给进力平衡。

37.更进一步而言,该管道机器人对管道缺陷病害的处理的直接元件为梯形刮板703、

铣头701与磨头608,三者在管道孔内的工作是彼此平衡的。电机通过动力元件传递动力,带动链条702、梯形刮板703和铣头701高速回转,对整个修复机构产生极大的扭转力矩,此时行走机构1通过连杆和支撑自锁橡胶217使行走机构在径向平面内不发生回转、使整个管道机器人不发生轴向位移。正常工作时,整个行走机构1直接完全固定,从而使得整个管道机器人不会在管道内发生轴向位移和失稳扰动,整体处于平衡状态,但是当切削机构7的链条702、梯形刮板703和铣头701高速回转时,会产生极大的单方向的扭转力矩,这时修复机体5及其磨削机构会发生反向转动,从而实现整个管道机器人的自我平衡。

38.更进一步而言,参照图5,所述的修复机体电机503和修复机体丝杠506数量均为2个,两根修复机体丝杠506螺纹旋向相反,两个修复机体电机503分别驱动两根修复机体丝杠506,使得两根修复机体丝杠506的旋转方向相反,消除由于丝杠转动而产生的扭矩,实现机构的扭矩自平衡。

39.本发明的工作原理及使用过程:

40.管道清理方式

41.修复机体5中的连接轴驱动电机504通过连接轴508驱动铣头701高速回转,并在给进机构4提供的给进力下,向前切割钻进,对前方障碍物切割破碎。旋转链条702在离心力的作用向外部甩出展开,并在空间中高速回转的同时带动链条702端部的梯形刮板703对管道内障碍物冲击搅碎。另外,在清理不同内径的管道或者当链条刮板703磨损到一定程度,需要更换时,可根据需要更换适合的旋转链条702和梯形刮板703,同时,可以通过磨削机构的变径动作以及更换不同长度的链条702,实现对不同内径的管道的清理,具有很强的管径适应性和拆卸方便性。

42.该城市地下管道清理自平衡自适应机器人在工作时,首先行走机构1带动变径机构移动至指定位置,行走机构1的旋转驱动电机通过电机驱动轴带动变向机构3转动,进而带动给进机构4、修复机体5、磨削机构和切削机构7进行360

°

的转动,此时给进机构4的套筒伸出,带动修复机体5、磨削机构和切削机构7向前移动,修复机体5、磨削机构和切削机构7在工作时是旋转运动和直线位移运动同时进行的,待套筒伸出到位后,行走机构1的旋转驱动电机不再带动变向机构3转动,此时套筒收缩,套筒收缩到位后,变径单元2的车轮驱动电机带动行走轮在管壁内移动一定距离,再次重复上述步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1