一体式密封轴承的制作方法

1.本发明涉及钢铁热轧厚板矫直机用轴承,具体是涉及一体式密封轴承,属于轴承技术领域。

背景技术:

2.厚板轧机轧辊较长,整体加工与维修耗时较长,需要设计能够替代轧辊进行校直支撑的轴承,解决轻巧安装和便捷维护性能,也是轴承整体精度得到有效控制;热轧厚板轧制水汽、氧化物等污染较重,对轴承长效洁净润滑和密封性能也有更高的要求。

技术实现要素:

3.鉴于以上存在的问题,本发明通过实践设计了一体式密封轴承,替代轧辊进行矫直支撑,实现轻巧安装和便捷维护性能,一体式结构使可分离轴承一体化,方便整体精度控制。

4.为了实现上述目的,本发明所采用的技术方案是:一体式密封轴承,包括:外圈、内圈、滚动体及设置于轴承套圈两端的第一密封组件和第二密封组件,滚动体设置于外圈内滚道与内圈外滚道之间,其特征在于:所述的第一密封组件为唇式单式组件,所述的第二密封组件为唇式复式组件;所述外圈内径两端均设有挡边,所述内圈外径一端设有挡边,另一端设有凹槽;唇式单式组件的内外径分别与内圈挡边、外圈挡边接触,第二密封组件分别连接于内圈外径凹槽与外圈挡边之间;进一步逇,所述的第二密封组件设置于轴承套圈的其中一端,轴承套圈另一端则为第一密封组件,反之亦然;进一步的,所述的唇式单式组件包括:双唇橡胶圈、弹簧紧固圈;所述的弹簧紧固圈与双唇橡胶圈配合使用,所述双唇橡胶圈一端为直角端,另一端为双唇端,弹簧紧固圈与双唇橡胶圈的直角端接触,双唇橡胶圈的双唇端与内圈挡边直接接触;进一步的,所述的外圈挡边轴向内侧设有外圈挡边凸台,轴向外侧设有定位槽,定位槽内安装弹簧紧固圈,双唇橡胶圈的直角端定位于弹簧紧固圈与凸台之间,轴向方向内侧由外圈挡边凸台轴向定位,外侧由弹簧紧固圈轴向限位;进一步的,双唇橡胶圈的直角端与轴承外圈挡边内径过盈配合;进一步的,所述的唇式复式组件包括:双唇橡胶圈、弹簧紧固圈、异形平挡圈及定位弹簧圈;双唇橡胶圈一端为直角端,另一端为双唇端;弹簧紧固圈与双唇橡胶圈的直角端接触,双唇橡胶圈的双唇端与异形平挡圈外径接触;在对应于内圈外径凹槽位置的异形平挡圈上开设有异形平挡圈内径凹槽,异形平挡圈内径凹槽与内圈外径凹槽相对设置,在两个相对的凹槽内设置定位弹簧圈;通过定位弹簧圈将异形平挡圈和内圈连接在一起,通过定位弹簧圈的轴向和径向定位,使轴承成为一个不可分离的整体结构,实现整体安装;自由状态下异型平挡圈轴向定位,限制轴承轴向窜动,保证轴承不可分离;工作状

态下异型平挡圈轴向夹紧与轴一起旋转;上述唇式复式组件中所述双唇橡胶圈的结构与唇式单式组件的双唇橡胶圈相同,并且所述双唇橡胶圈、弹簧紧固圈与外圈挡边之间的位置连接关系及定位方式也与唇式单式组件中对应性相同;轴向方向内侧由外圈挡边凸台轴向定位,外侧有弹簧紧固圈轴向限位;进一步的,异形平挡圈内径凹槽尺寸与内圈外径凹槽尺寸相同;进一步的,双唇橡胶圈的直角端与轴承外圈挡边内径过盈配合,双唇端与异形平挡圈接触,实现密封。

5.上述的密封轴承工作状态下异型平挡圈与双唇橡胶圈产生相对旋转,双唇橡胶圈的外部唇口保证外部异物与水汽无法侵入轴承内部,外部压力由外圈挡边凸台承受;内部唇口控制润滑剂无泄漏,内部压力由弹簧紧固圈承受。

6.进一步的,本发明的一体式密封轴承的另一构思在于,对轴承内部采用润滑结构,实现润滑剂防护在不拆除密封件情况下添加润滑剂,工作时密封剂无泄漏,保证轴承长效结晶润滑;其润滑结构是,在外圈外径开设有两个阶梯状的润滑孔,每个所述的润滑孔从外圈由外向内分为沉孔部分、通孔部分,封堵螺钉穿设于润滑孔中;通孔部分的直径小于沉孔部分的直径;进一步的,所述的沉孔部分为光孔,方便封堵螺钉拧入以及润滑介质注入;进一步的,所述的通孔部分包括上半段区域和下半段区域,所述上半段区域为螺纹孔,与封堵螺钉配合,实现紧固作用;所述下半段区域为光孔,防止螺纹伸入其下部挡边,防止在受力状态下造成应力集中出现裂纹;采用上述轴承的润滑结构,工作状态下封堵螺钉拧入保证润滑剂不泄露,维护状态拧出注入润滑剂。

7.本发明的有益效果是:设计一体式结构使可分离轴承一体化,方便整体精度控制,方便安装维护;通过密封件和润滑结构,实现润滑剂防护在不拆除密封件情况下添加润滑剂,工作时密封剂无泄漏,保证轴承长效结晶润滑,实现对轴承内部润滑剂的保护和润滑质量的控制。

附图说明

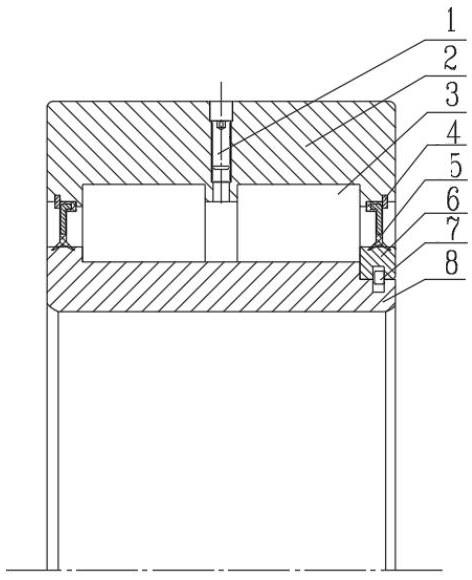

8.图1为本发明的一体式密封轴承结构图。

9.图2为图1的局部放大结构图(唇式复式组件)。

10.图3为本发明一体式密封轴承的润滑结构图。

11.图中,1、封堵螺钉、2、外圈、3、滚动体、4、弹簧紧固圈、5、双唇橡胶圈、5.1、外部唇口、5.2、内部唇口、6、异型平挡圈、6.1、异型平挡圈内径凹槽、7、定位弹簧圈、8、内圈、8.1、内圈外径凹槽、9、外圈挡边凸台、10、润滑孔沉孔部分、11、通孔上半段区域、12、通孔下半段区域。

具体实施方式

12.下面结合附图对本发明进行详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

13.如图1-3所示的一体式密封轴承,包括:外圈2、内圈8、滚动体3及设置于轴承套圈两端的第一密封组件和第二密封组件,滚动体3设置于外圈内滚道与内圈外滚道之间,其特征在于:所述的第一密封组件为唇式单式组件,所述的第二密封组件为唇式复式组件;所述外圈2内径两端均设有挡边,所述内圈8外径一端设有挡边,另一端设有凹槽;唇式单式组件的内外径分别与内圈挡边、外圈挡边接触,第二密封组件分别连接于内圈外径凹槽8.1与外圈挡边之间;所述的唇式单式组件包括:双唇橡胶圈5、弹簧紧固圈4;所述的弹簧紧固圈4与双唇橡胶圈5配合使用,所述双唇橡胶圈5一端为直角端,另一端为双唇端,弹簧紧固圈4与双唇橡胶圈5的直角端接触,双唇橡胶圈5的双唇端与内圈挡边直接接触;进一步的,所述的外圈挡边轴向内侧设有外圈挡边凸台9,轴向外侧设有定位槽,定位槽内安装弹簧紧固圈4,双唇橡胶圈5的直角端定位于弹簧紧固圈4与凸台9之间,轴向方向内侧由外圈挡边凸台9轴向定位,外侧由弹簧紧固圈4轴向限位;进一步的,双唇橡胶圈5的直角端与轴承外圈挡边内径过盈配合;进一步的,所述的唇式复式组件包括:双唇橡胶圈5、弹簧紧固圈4、异形平挡圈6及定位弹簧圈7;双唇橡胶圈5一端为直角端,另一端为双唇端;弹簧紧固圈4与双唇橡胶圈5的直角端接触,双唇橡胶圈5的双唇端与异形平挡圈6外径接触;在对应于内圈外径凹槽位置的异形平挡圈6上开设有异形平挡圈内径凹槽6.1,异形平挡圈内径凹槽6.1与内圈外径凹槽8.1相对设置,在两个相对的凹槽内设置定位弹簧圈7;通过定位弹簧圈7将异形平挡圈6和内圈8连接在一起,通过定位弹簧圈7的轴向和径向定位,使轴承成为一个不可分离的整体结构,实现整体安装;进一步的,异形平挡圈内径凹槽6.1尺寸与内圈外径凹槽8.1尺寸相同;进一步的,双唇橡胶圈5的直角端与轴承外圈挡边内径过盈配合,双唇端与异形平挡圈6接触,实现密封。

14.上述的密封轴承工作状态下异型平挡圈6与双唇橡胶圈5产生相对旋转,双唇橡胶圈5的外部唇口5.1保证外部异物与水汽无法侵入轴承内部,外部压力由外圈挡边凸台9承受;内部唇口5.2控制润滑剂无泄漏,内部压力由弹簧紧固圈4承受。

15.在上述密封结构的基础上,对轴承内部采用润滑结构,实现润滑剂防护在不拆除密封件情况下添加润滑剂,工作时密封剂无泄漏,保证轴承长效结晶润滑;其润滑结构是,在外圈2外径开设有两个阶梯状的润滑孔,每个所述的润滑孔从外圈由外向内分为沉孔部分10、通孔部分,封堵螺钉1穿设于润滑孔中;通孔部分的直径小于沉孔部分10的直径;进一步的,所述的沉孔部分10为光孔,方便封堵螺钉拧入以及润滑介质注入;进一步的,所述的通孔部分包括上半段区域11和下半段区域12,所述上半段区域11为螺纹孔,与封堵螺钉1配合,实现紧固作用;所述下半段区域12为光孔,防止螺纹伸入其下部挡边,防止在受力状态下造成应力集中出现裂纹;采用上述轴承的润滑结构,工作状态下封堵螺钉1拧入保证润滑剂不泄露,维护状态拧出注入润滑剂。

16.以上所述,仅为本发明的较佳的具体实施方式,但本发明的保护范围并不局限于此,所有熟悉本技术领域的技术人员在本发明公开的技术范围内,根据本发明的技术方案及其本发明的构思加以等同替换或改变均应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1