用于有效发动机清洁的具有导向机构的可充气装置的制作方法

1.本主题一般涉及燃气涡轮发动机,更具体地说,涉及可充气装置和使用该可充气装置的方法,以在燃气涡轮发动机内形成就地临时屏障。

背景技术:

2.燃气涡轮发动机要定期清洁,以去除环境和自身生成的污染物,包括沉积在发动机的压缩机、燃烧和/或涡轮区段的薄膜、颗粒、污垢、金属和燃烧产物。例如,有时航空燃气涡轮发动机会经历“在线”泡沫清洁或在翼泡沫清洁。泡沫清洁发动机可以提高发动机的循环效率,这降低了发动机的废气温度。因此,燃料消耗可以减少,并且发动机在翼时间可以延长。喷入或以其他方式引入发动机的泡沫可以流经发动机的核心的某些区段,以清洁其中的各种部件。本公开的发明人已经发明了一种可充气装置和使用该可充气装置的方法,以促进燃气涡轮发动机的清洁,如泡沫清洁。

技术实现要素:

3.本发明的方面和优点将在以下描述中部分阐述,或从描述中明显看出,或通过本发明的实践得知。

4.在一个方面,提供了一种在燃气涡轮发动机内形成就地临时屏障的方法。该方法包括在燃气涡轮发动机内安装可充气装置,可充气装置具有骨架和连接到骨架的可充气囊。此外,该方法还包括用充气流体对可充气囊进行充气,使可充气囊沿着燃气涡轮发动机的流体路径形成密封。

5.在另一个方面,提供了一种用于在燃气涡轮发动机内形成就地临时屏障的可充气装置。该可充气装置包括骨架和可充气囊,可充气囊纵向连接到骨架,并且能够操作为接收充气流体,可充气囊由可膨胀或可折叠材料形成。

6.在另一个方面,提供了一种在燃气涡轮发动机内形成就地临时屏障的方法。该方法包括在由燃气涡轮发动机限定的环形室内安装可充气装置,可充气装置具有骨架和连接到骨架的可充气囊,可充气囊由可膨胀或可折叠材料形成。在环形室内安装可充气装置包括引导骨架的自由区段通过燃气涡轮发动机的第一接入端口,并周向地通过环形室,骨架的自由区段是沿其不连接可充气囊的区段;通过燃气涡轮发动机的第二接入端口收回骨架的自由区段的一部分,使自由区段的一部分定位于环形室的外部;以及通过进行以下中的至少一个来移动可充气装置,使可充气囊在环形室内环形地或基本上环形地延伸:拉动自由区段的从第二接入端口延伸到环形室外部的一部分;以及推动可充气装置的从第一接入端口延伸到环形室外部的一部分。此外,该方法还包括用充气流体对可充气囊进行充气,使可充气囊在环形室内形成环形密封。

7.参照下面的描述和所附的权利要求书,本发明的这些和其他特点、方面和优点将得到更好的理解。并入本说明书并构成其一部分的附图说明了本发明的实施例,并与描述一起用于解释本发明的原理。

附图说明

8.本说明书参考附图阐述了针对本领域普通技术人员的本发明的完整且能够公开的内容,包括其最佳模式,其中:

9.图1提供了根据本主题的各种实施例的示范性航空燃气涡轮发动机的示意性横截面图;

10.图2提供了图1的燃气涡轮发动机的压缩机区段、燃烧区段和高压涡轮区段的后端的示意性横截面图;

11.图3提供了根据本主题的一个示例实施例的示例可充气装置的示意图;

12.图4提供了沿图3的线4-4截取的可充气装置的示意性横截面图;

13.图5提供了根据本主题的示例实施例的另一个示例可充气装置的示意图;

14.图6提供了根据本主题的示例实施例的使用可充气装置在燃气涡轮发动机内形成就地临时屏障的方法的流程图;以及

15.图7至图10提供了根据图6的方法在燃气涡轮发动机内安装和充气的可充气装置的示意性轴向横截面图。

具体实施方式

16.现在将详细参考本发明的实施例,其一个或多个示例在附图中示出。详细说明使用数字和字母名称来参考附图中的特征。在附图和说明书中的类似或相似标号被用于指本发明的类似或相似部分。如本文所使用的,术语“第一”、“第二”和“第三”可互换地用于将一个部件与另一个部件区分开来,并且不旨在表示单个部件的位置或重要性。术语“上游”和“下游”是指相对于流体路径中的流体流动的相对流动方向。例如,“上游”是指流体流自的流动方向,“下游”是指流体流向的流动方向。“hp”表示高压,并且“lp”表示低压。

17.此外,如本文所使用的,术语“轴向”或“轴向地”是指沿着发动机的纵向轴线的维度。与“轴向”或“轴向地”一起使用的术语“向前”是指朝向发动机入口的方向,或与另一部件相比,部件相对更靠近发动机入口。与“轴向”或“轴向地”一起使用的术语“后部”是指朝向发动机喷嘴的方向,或者与另一部件相比,部件相对更靠近发动机喷嘴。术语“径向”或“径向地”是指在发动机的中心纵向轴线(或中心线)和发动机外圆周之间延伸的维度。径向向内是朝向纵向轴线的方向,并且径向向外是远离纵向轴线的方向。

18.本说明书和权利要求书中使用的近似语言用于修改任何可以允许变化的定量表示,而不会导致与之相关的基本功能的改变。因此,由一个或多个术语修改的值,例如“大约”、“近似”和“基本上”,不限于规定的精确值。在至少一些实例中,近似语言可对应于用于测量该值的仪器的精度,或用于构建或制造部件和/或系统的方法或机器的精度。例如,近似语言可以指在1、2、4、10、15或20%的余量内。

19.本公开的各方面涉及一种配备有导向机构的可充气装置,以及安装该可充气装置以在燃气涡轮发动机内形成就地临时屏障的方法。这种可充气装置可以促进燃气涡轮发动机的清洁。特别是,本发明人已经认识到,泡沫清洁燃气涡轮发动机的一个挑战是,泡沫往往不能穿透并清洁发动机的燃烧器和涡轮模块的小的次要冷却通道。相反,泡沫往往在燃烧器容积内部分积聚并塌陷成液体,并部分流入燃烧器室和通过涡轮流动路径,但导致很少有泡沫流过涡轮喷嘴、护罩和涡轮区段内的叶片的内腔和通道。因此,本发明人发明了一

种可充气装置,该可充气装置可定位在燃气涡轮发动机内,以便于其清洁,特别是便于清洁传统上难以清洁的区域,如定位于发动机的涡轮区段内的部件的内腔和通道。

20.在一个方面,可充气装置包括骨架和与其连接的可充气囊。骨架可以由一种材料形成,该材料允许骨架保形弯曲到例如与骨架滑动接触的表面,并且在张力下是不可延伸的。换句话说,骨架可以由柔性且不可延伸的材料形成。骨架可以是柔性的,因为它可以弯曲以符合表面(例如燃烧器的内衬套的弯曲表面)的轮廓。然而,柔性骨架可以具有刚度,使骨架在移动时,例如在被推动时,不会变形或倒塌。骨架可以是不可延伸的,当被置于张力之下时,骨架不会拉伸(或拉伸的效果可以忽略不计)。在这方面,当骨架被拉动时,会导致骨架的立即运动或移动。可充气囊由可膨胀的材料形成,或作为折叠的袋子。这样,当可充气囊用充气流体进行充气时,可充气囊可以膨胀或展开,沿燃气涡轮发动机的流体路径形成密封。例如,可充气囊形成的密封可以是环形密封。

21.骨架在第一端和第二端之间纵向延伸。可充气囊也在第一端和第二端之间纵向延伸。可充气囊沿其纵向长度与骨架连接。骨架可以包括囊支撑区段,可充气囊被连接到该囊支撑区段。骨架还包括一个或多个“自由”区段或段,可充气囊不与其连接。例如,骨架可以包括从骨架的第一端跨越到囊支撑区段的自由区段和从骨架的第二端跨越到囊支撑区段的自由延伸区段。在这方面,囊支撑区段定位于自由区段和自由延伸区段之间。

22.在一些实施例中,自由区段可以纵向地延伸可充气囊的至少纵向长度。在其他实施例中,自由区段可以纵向地延伸可充气囊的纵向长度的至少一半。骨架可以形成为单个连续部,或可以形成由连接构件(如铰链)连接的段。骨架可以具有任何合适的横截面形状。例如,骨架可以具有非圆形横截面,如矩形横截面。在一些实施例中,骨架具有至少一个平坦或平面的表面。在这样的实施例中,平坦表面是与骨架的连接可充气囊的表面相对的表面。骨架的横截面的大小定成使骨架和可充气囊能被接收在接入端口内。

23.为了将可充气装置安装在燃气涡轮发动机的环形室(例如其燃烧器的环形燃烧室)中,骨架的第一端被插入发动机的第一接入端口,并且自由区段围绕环形室的环进行周向移动。也就是说,自由区段可以被移动,使骨架的第一端在环形室中至少穿越三百六十度(360

°

)。以这种方式,骨架的自由区段被导向通过燃气涡轮发动机的第一接入端口,并周向地通过环形室。在环形地穿越燃烧室后,骨架的第一端通过与第一接入端口轴向对齐并与之周向间隔开的第二接入端口被收回。例如,第一接入端口和第二接入端口可以是点火器端口。工具,如弹簧加载的爪子,可以通过第二接入端口插入并用于抓取骨架的自由区段。该工具可用于通过第二接入端口收回骨架的第一端或将骨架的第一端拉出燃烧室。还可以考虑使用其他工具来收回骨架。作为一个示例,可以用钩子来收回附接在骨架的一端的镍钛合金环。作为另一个示例,可以将磁性头或材料附接到骨架或与骨架成为一体,并且磁铁工具可以用于通过吸引磁性头来收回骨架。

24.在一些实施方式中,通过抓取自由延伸区段并将骨架和与其连接的可充气囊进一步推入第一接入端口和/或将骨架的自由区段进一步拉出第二接入端口,可充气囊移动到环形室中的位置。推和拉的动作使可充气囊在燃烧室的环周围周向移动。当定位到位时,可充气囊用充气流体,如压缩空气,进行充气。可充气囊充气后形成密封,作为沿燃气涡轮发动机的核心空气流动路径的临时就地屏障。例如,密封可以是环形密封。在可充气囊充气以形成环形密封的情况下,可以进行一个或多个服务操作。例如,可以在可充气囊被充气以形

成环形密封的情况下进行泡沫清洁操作,这可以最终导致特别是涡轮区段的更有效的泡沫清洁。特别地,由可充气囊形成的环形密封可以防止泡沫进入并积聚在燃烧室中,这最终会增加流到定位于燃烧区段下游的涡轮区段的部件的内腔的泡沫容积。在一些实施例中,环形密封可以由此阻止至少百分之五十(50%)的工作流体(例如,泡沫容积)穿过。在一些实施例中,环形密封可以阻止至少百分之七十(70%)的工作流体穿过。在其他实施例中,环形密封可以阻止至少百分之九十(90%)的工作流体穿过。在进一步的实施例中,环形密封可以阻止百分之百(100%)的工作流体穿过。

25.在一些替代性的实施例中,骨架可以通过接入端口被插入,被环形导向通过室,并从同一接入端口被收回。在这样的实施例中,通过将骨架和与其连接的可充气囊进一步推入接入端口和/或将骨架的自由区段进一步拉出同一接入端口,可将可充气囊移动到环形室内的位置。在其他实施例中,骨架可以通过接入端口被插入并被导向到室内,而不需要通过接入端口收回。

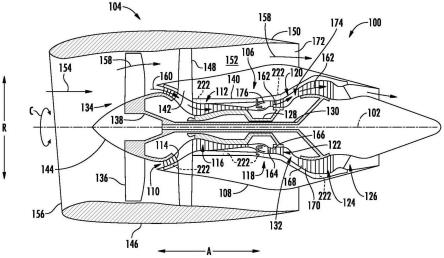

26.现在参考附图,图1提供了根据本主题的示例性实施例的燃气涡轮发动机100的示意性横截面图。对于图1的实施例,燃气涡轮发动机100是航空用的高旁路涡轮风扇喷气发动机,其被构造为安装在飞行器上,如机翼下构造或机尾安装构造。如图1所示,作为参考,燃气涡轮发动机100限定了与燃气涡轮发动机100的纵向中心线102平行或同轴延伸的轴向方向a,径向方向r,以及围绕纵向中心线102延伸三百六十度的周向方向c。

27.燃气涡轮发动机100包括风扇区段104和布置在风扇区段104下游的核心发动机106。核心发动机106包括基本为管状的核心罩108,其限定了环形的核心入口110。核心罩108以串联流动关系包住:压缩机区段112,其包括增压器或低压压缩机114和高压压缩机116;燃烧区段118;涡轮区段120,其包括高压涡轮122和低压涡轮124;以及喷射排气喷嘴区段126。高压轴或线轴128将高压涡轮122与高压压缩机116驱动地连接。lp轴或线轴130将lp涡轮124与lp压缩机114驱动地连接。压缩机区段112、燃烧区段118、涡轮区段120和喷射排气喷嘴区段126共同限定了通过核心发动机106的核心空气流动路径132。

28.风扇区段104包括风扇134,它具有以周向间隔开的方式与风扇转子138联接的多个风扇叶片136。风扇叶片136和风扇转子138一起可围绕纵向中心线102旋转。风扇转子138可以与lp轴130操作性地联接,或者可以形成其一部分。作为一个示例,风扇转子138可以以直接驱动构造与lp线轴130操作性地联接。作为另一个示例,风扇转子138可以通过齿轮箱与风扇转子138操作性地联接。风扇区段104还包括可旋转的旋转体或前机舱144,该旋转体或前机舱144具有空气动力学外形,以促进通过多个风扇叶片136的气流。此外,风扇区段104还包括环形的风扇壳体或外机舱146,其周向地包围风扇134和/或核心发动机106的至少一部分。机舱146由多个周向间隔开的出口导向轮叶148相对于核心发动机106被支撑。此外,机舱146的下游区段150延伸到核心发动机106的外部,以便在其间限定旁路气流通道152。

29.在燃气涡轮发动机100的操作期间,一定量的空气154通过机舱146和/或风扇区段104的相关入口156进入燃气涡轮发动机100。当一定量的空气154穿过风扇叶片136时,如箭头158所示的空气154的第一部分被引导或导通到旁路气流通道152,而如箭头160所示的空气154的第二部分被引导或导通到环形核心入口110并进入低压压缩机114。空气的第二部分160的压力在其被导通通过高压压缩机116并进入燃烧区段118时被增加。

30.来自压缩机区段的压缩的空气的第二部分160与燃料混合并在燃烧室198(图2)内燃烧,该燃烧室198由定位在燃烧区段118内的燃烧器176限定,以提供燃烧气体162。燃烧气体162沿热气路径174从燃烧区段118被导通通过高压涡轮122,其中经由联接到高压轴或线轴128的连续级的高压涡轮定子轮叶164和高压涡轮转子叶片166,从燃烧气体162提取一部分热能和/或动能,从而使高压轴或线轴128旋转,从而支持高压压缩机116的操作。然后,燃烧气体162被导通到低压涡轮124,其中,经由联接到低压轴或线轴130的连续级的低压涡轮定子轮叶168和低压涡轮转子叶片170,从燃烧气体162提取第二部分的热能和动能,从而使低压轴或线轴130旋转,从而支持低压压缩机114的操作和/或风扇134的旋转。

31.燃烧气体162随后被导通通过核心发动机106的喷射排气喷嘴区段126,以提供推进推力。同时,当空气的第一部分158在从燃气涡轮发动机100的风扇喷嘴排气区段172排出之前,被导通通过旁路气流通道152时,空气的第一部分158的压力大大增加,也提供了推进推力。高压涡轮122、低压涡轮124和喷射排气喷嘴区段126至少部分地限定了热气路径174,用于将燃烧气体162导通通过核心发动机106。

32.如图1进一步所示,燃气涡轮发动机100可以包括被限定通过其壳体和/或框架的多个接入端口,用于提供对核心发动机106的内部接入。例如,燃气涡轮发动机100可以包括被限定通过其壳体140的多个接入端口222(图1中只显示了其中的六个),用于提供对压缩机114、116中的一个或两个、涡轮122、124中的一个或两个和/或燃烧区段118的燃烧器176的内部接入。核心罩108可以被打开,以暴露出壳或壳体140,以便提供对接入端口222的接入。

33.在一些实施例中,接入端口222可以沿着核心发动机106沿着轴向方向a间隔开。例如,接入端口222可以沿着每个压缩机114、116、燃烧器176和/或每个涡轮122、124沿轴向方向a间隔开,以便至少一个接入端口222位于每个压缩机级、燃烧器176和/或每个涡轮级处,用于提供对位于该级的内部部件的接入。此外,接入端口222也可以沿周向方向c在核心发动机106周围间隔开。例如,多个接入端口222可以在每个压缩机级、燃烧器176和/或涡轮级周围周向间隔开。例如,提供对燃烧器176的接入的接入端口222可以是点火器端口。在一些实施例中,点火器端口的直径可以小于一英寸。应该理解的是,尽管这里一般是参照提供对压缩机114、116、燃烧器176和/或涡轮122、124中的一个或两个的内部接入而描述接入端口222,但燃气涡轮发动机100可以包括提供对发动机100的任何合适的内部位置的接入的接入端口222。

34.此外,可以理解的是,图1中描述的示例性燃气涡轮发动机100只是以举例的方式提供,并且在其他示例性实施例中,燃气涡轮发动机100可以具有任何其他合适的构造。此外或替代性地,本公开的各个方面可用于任何其他合适的航空燃气涡轮发动机,如涡轮轴发动机、涡轮螺旋桨发动机、涡轮喷气发动机等。此外,本公开的各方面还可进一步用于任何其他陆基燃气涡轮发动机,如发电燃气涡轮发动机,或任何航空衍生的燃气涡轮发动机,如航海燃气涡轮发动机。

35.图2提供了图1的核心发动机106的压缩机区段112、燃烧区段118和涡轮区段120的后部的示意性横截面图。更具体地说,图2中图示了高压压缩机116、燃烧区段118和高压涡轮122的后端。

36.如图2所描绘的,高压压缩机116在其后端或下游端包括扩散器178。在燃气涡轮发

动机100(图1)操作期间,压缩空气通过扩散器178离开高压压缩机116。扩散器178将压缩空气扩散到燃烧区段118。此外,如下文所述,在燃气涡轮发动机100(图1)的泡沫清洁期间,泡沫可以通过扩散器178离开高压压缩机116,并且向下游流到燃烧区段118中。

37.核心发动机106的燃烧区段118被径向的内燃烧器壳体180、外燃烧器壳体182环形地包住。内燃烧器壳体180和外燃烧器壳体182都沿轴向方向a纵向或长度方向延伸,并以环形环包围燃烧器组件184。内燃烧器壳体180和外燃烧器壳体182在燃烧区段118的前端的环形扩散器178处连结在一起。

38.燃烧器组件184包括内衬套186和外衬套192。内衬套186沿轴向方向a在后端188和前端190之间延伸。外衬套192也沿轴向方向a在后端194和前端196之间延伸。外衬套192沿径向方向r定位于内衬套186的外侧。内衬套186和外衬套192一起形成燃烧器176,并且至少部分地限定在它们之间的燃烧室198。内衬套86和外衬套192附接到前径向壁200,该壁通常被称为燃烧器176的圆顶或圆顶板。

39.燃烧器组件184进一步包括多个燃料喷嘴204(图2中仅示出一个),多个燃料喷嘴204沿周向方向c间隔设置,并至少部分地定位在由前径向壁200限定的相应开口内。更具体地,多个燃料喷嘴204至少部分地沿径向方向r设置在前径向壁200的相应开口内。在操作期间,来自燃气涡轮发动机100的压缩机区段112的压缩空气围绕或通过燃料喷嘴204流动,其中,压缩空气与燃料混合并被点燃,以在燃烧室198内产生燃烧气体162(图1)。燃烧器组件184包括沿周向方向c相互间隔的多个点火器220(图2中只显示了一个)。点火器220有利于点燃燃烧室198内的压缩空气/燃料混合物。

40.此外,核心发动机106还限定了包围燃烧器组件184的气室206。特别是,气室206一般限定在燃烧器壳体180、182和衬套186、192之间。外燃烧器壳体182和外衬套192限定了大体上沿径向方向r设置在燃烧室198外侧的外气室208,内燃烧器壳体180和内衬套186限定了大体上沿径向方向r设置在燃烧室198内侧的内气室210。

41.涡轮区段120的高压涡轮122包括连续级的高压涡轮定子轮叶164和高压涡轮转子叶片166。对于本实施例,高压涡轮122包括两级,包括第一级212和第二级214。第一级212具有紧靠燃烧室198下游设置的第一级hp涡轮定子轮叶164的环形阵列和紧靠第一级hp涡轮定子轮叶164下游设置的第一级hp涡轮转子叶片166的环形阵列。第二级214具有紧靠第一级hp涡轮转子叶片166下游设置的第二级hp涡轮定子轮叶164的环形阵列和紧靠第二级hp涡轮定子轮叶164下游布置的第二级hp涡轮转子叶片166的环形阵列。值得注意的是,两级212、214的高压涡轮定子轮叶164和hp涡轮转子叶片166可以包括各种内腔、通道、流体回路等。例如,这种内腔可以在操作期间为hp涡轮定子轮叶164和hp涡轮转子叶片166提供冷却。此外,第一级涡轮护罩202可以包括例如用于冷却目的的各种腔、通道、流体回路等。

42.现在参考图1和图2,在对燃气涡轮发动机100进行泡沫清洁期间,可以将泡沫溶液或泡沫f(图2)引入燃气涡轮发动机100,例如,在hp轴128旋转的情况下通过一个或多个压缩机接入端口。取决于泡沫被引入的一个或多个接入端口,泡沫f可以向下游流过lp压缩机114和/或hp压缩机166。泡沫f可以通过扩散器178离开hp压缩机166,并可以流进气室206。

43.根据本公开的创造性方面,可充气装置300(在图2中用虚线表示)可以被安装和充气,以形成就地临时屏障或环形密封,从而防止泡沫f在清洁操作期间流入环形燃烧室198。因此,泡沫f被迫流向其他地方。特别是,一部分泡沫f被迫流向内气室210。在内气室210中

流动的那部分泡沫f沿着轴向方向a向下游流动,并最终到达涡轮区段118的hp涡轮120。如图所示,泡沫f可以流入第一级212的hp涡轮定子轮叶164和hp涡轮转子叶片166的内腔(未显示或标注)。结果,hp涡轮定子轮叶164和hp涡轮转子叶片166的内腔可以用泡沫f有效地清洁。此外,通过用可充气装置300封住燃烧室198,一部分泡沫f可以被迫沿径向方向r向外流到外气室208中。在外气室208中流动的那部分泡沫f沿轴向方向a向下游流动,并最终到达涡轮区段的hp涡轮120。泡沫f可以流入和/或通过其他感兴趣的腔(未显示或标注),如环形包住hp涡轮转子叶片166的护罩202或其护罩段的冷却腔。

44.可充气装置300可以通过任何合适的接入端口安装,例如图1所示的提供对燃烧器176的内部接入的接入端口222之一。例如,提供对燃烧器176的接入的接入端口可以是点火器端口。一旦安装,可充气装置300可以用充气流体(例如,压缩空气)充气,以形成环形密封,这将在下文中解释。在一些实施例中,可充气装置300可以被安装、充气以形成环形密封,然后在清洁操作期间留在原地,例如,用于有效清洁涡轮部件。在其他实施例中,可充气装置300可以被安装、充气以形成环形密封,然后在清洁操作期间的某个时间点被去除,以确保除了涡轮部件外,燃烧室198也被有效地泡沫清洁。在另一些实施例中,可充气装置300可以被安装到外气室208中,用充气流体充气以形成密封,并在可充气装置300的下游加入泡沫,使泡沫被迫通过涡轮护罩202。在这方面,泡沫可以被向前驱动而不是向后驱动,以清洁所需部件。下面将提供可充气装置300和使用可充气装置300的方法的示例实施例。

45.图3提供了根据本主题的一个示例实施例的示例可充气装置300的示意图。可充气装置300包括骨架310和附接或连接到骨架310的可充气囊350。一般来说,骨架310用作导向机构,用于将可充气装置300安装在燃气涡轮发动机(如图1的燃气涡轮发动机100)内。当可充气装置300定位在燃气涡轮发动机内适当位置时,图3中所示的放气的可充气囊350可以用充气流体(例如压缩空气)充气,以便可充气囊350沿着燃气涡轮发动机的流体路径形成密封。例如,如图2所示,可充气装置300可以安装在燃烧器的环形燃烧室内,然后可充气囊350可以被充气以在其中形成环形密封,作为燃气涡轮发动机内的就地临时屏障。形成这样的密封或屏障对许多应用(例如在泡沫发动机清洁期间)是有利的。

46.骨架310在第一端312和第二端314之间纵向或长度方向上延伸。在本实施例中,骨架310由单个连续件形成,并具有三个区段,包括自由区段316、囊支撑区段318和自由延伸区段320。自由区段316从第一端312纵向延伸到囊支撑区段318。自由区段316是骨架310的“自由端”,其不附接或连接到可充气囊350。如下文所述,自由区段316可用于“捕捞”或引导可充气装置300环形地通过环形室。在一些实施例中,自由区段316的纵向或长度方向上的长度等于或大于骨架310的囊支撑区段318的纵向或长度方向上的长度。

47.囊支撑区段318在自由区段316和自由延伸区段320之间纵向延伸。可充气囊350连接或附接到骨架310的囊支撑区段318。特别是,可充气囊350连接或附接到骨架310的第一表面322(图4)。可充气囊350可以纵向连接或附接到骨架310,或更具体地,如图3所示,可以纵向连接或附接到骨架310的囊支撑区段318。在一些实施例中,可充气囊350的整个纵向长度都连接或附接到骨架310。

48.骨架310的自由延伸区段320在囊支撑区段318和第二端314之间纵向延伸。自由延伸区段320也是“自由端”,不附接或连接到可充气囊350。如下文所述,自由延伸区段320可由操作者或机器用来推动或移动可充气装置300,使其通过接入端口,并进入燃气涡轮发动

机的室中的位置。具体地,操作者或机器可以抓住自由延伸区段320,并可以将可充气装置300推到适当位置。

49.在一些实施例中,骨架310是由柔性且不可延伸的材料形成。例如,在一些实施例中,骨架310是由具有100-1000ksi范围的弯曲模量的材料形成。此外,另外或可替代地,在一些实施例中,骨架由具有大于46mpa(6672psi)的抗拉强度的材料形成。因此,在一些实施例中,骨架310由丙烯腈-丁二烯-苯乙烯(abs)材料形成。在其他实施例中,骨架310由尼龙材料形成。此外,在一些实施例中,骨架310可以是预制的。例如,在一些实施例中,骨架310可以被预制成具有圆形或基本圆形形状。例如,将骨架310预制成圆形形状可以有利地促进可充气装置300移动通过环形室。在一些实施例中,骨架310的自由区段316和囊支撑区段318由相同的材料形成。在一些实施例中,自由区段316、囊支撑区段318和自由延伸区段320都由相同的材料形成。在另一些实施例中,骨架310的自由区段316和囊支撑区段318由不同的材料形成。作为一个示例,自由区段316可以由引线、链、绳子等形成,而囊支撑区段318可以由abs材料形成。

50.图4提供了沿图3的线4-4截取的可充气装置300的示意性横截面图。如图所示,骨架310具有非圆形横截面。特别是,在本实施例中,骨架310具有矩形横截面。骨架310有第一表面322和与第一表面322相对定位的第二表面324。如上所述,可充气囊350连接或附接到第一表面322。骨架310也具有侧壁,包括第一侧壁326和与第一侧壁326相对定位的第二侧壁328。值得注意的是,骨架310的非圆形横截面,或在本示例中,骨架310的矩形横截面,具有增加的刚度,其被设计为防止或减少骨架310在移动通过环形室时的扭曲,并且矩形截面减少了弯曲刚度,以使其符合燃烧器环形流动路径。平坦第二表面324和平坦第一侧壁326和第二侧壁328可以与限定环形室的表面(例如,限定燃烧室198的内衬套186;见图2)接合,并可以防止骨架310扭曲。

51.对于图4所描绘的实施例,骨架310的侧向宽度w1大于骨架310的厚度t1。以这种方式,第二表面324更有可能是骨架310与限定环形室的表面(例如,限定燃烧室198的内衬套186;见图2)接合并保持该接合的表面。这可以进一步防止或减少骨架310在环形室中周向移动时的扭曲。在一些实施例中,骨架310的横向宽度w1小于二十五毫米(25mm;1英寸)。

52.在一些实施例中,骨架310具有至少一个平坦表面,其中该平坦表面不是骨架310的连接或附接可充气囊350的表面。例如,第二表面324可以是平坦表面。平坦第二表面324可以促进骨架310的移动,从而使可充气装置300通过室。第一表面322以及第一侧壁326和第二侧壁3328同样可以具有平坦表面,或者在这种实施例中可以具有弯曲表面。

53.此外,如图3所示,可充气囊350在第一端352和第二端354之间纵向或长度方向上延伸。应该注意的是,可充气囊350连接或附接到骨架310。对于本实施例,可充气囊350纵向连接到骨架310的囊支撑区段318的第一表面322(图4)。在一些实施例中,可充气囊350沿骨架310的总纵向长度的至少四分之一连接或附接到骨架310。在其他实施例中,可充气囊350沿骨架310的总纵向长度的至少一半连接或附接到骨架310。在另一些实施例中,可充气囊350沿骨架310的总纵向长度的至少四分之三连接或附接到骨架310。

54.可充气囊350可以用充气流体进行充气,例如压缩空气或液体。如图10最佳所示,充气流体可由流体供应系统390供应给可充气囊350。流体供应系统390包括包含充气流体的流体供应器392。流体供应系统390还包括一条或多条流体供应管线394,流体供应管线

394将流体供应器392与可充气囊350流体地连接。在这方面,可充气囊350可以与流体供应器392流体地联接或连接。在可充气囊350的第二端354处与可充气囊350联接或连接的配件360可以连接到流体供应管线394之一的互补连接件396。配件360为充气流体进入或离开可充气囊350提供了入口和出口。在图3和图9中,可充气囊350被显示为放气或处于放气状态。在将可充气装置300安装到环形室期间,可充气囊350通常被放气。这样,可充气装置300可以通过直径等于或小于二十毫米(20毫米;0.8英寸)的接入端口(例如,点火器端口)被插入。然后,当可充气装置300的可充气囊350定位到适当位置(例如,环形地定位在燃烧室内)时,可充气囊350可以用由流体供应系统390供应的充气流体进行充气,最终形成环形密封,例如,如图10所示。

55.在一些实施例中,可充气囊350由流体不渗透材料(例如,液体不渗透材料和/或气体不渗透材料)形成。这样,当充气流体被引入可充气囊350时,充气流体被保留在其中。在一些实施例中,纵向可充气囊350由可膨胀材料形成,当可充气囊350被充气时,可膨胀材料的应变能力大于百分之五十(50%)。此外,在一些实施例中,可充气囊350由能够径向(例如,径向向外)膨胀到其放气状态的初始直径或形状的至少三倍的充气状态的材料形成。在其他实施例中,可充气囊350由能够径向(例如,径向向外)膨胀到其放气状态的初始直径或形状的至少五倍的充气状态的材料形成。在另一些实施例中,可充气囊350由可折叠材料形成,该可折叠材料允许可充气囊350被折叠起来,以便可充气装置300的可充气囊350和骨架310可以穿过接入端口,例如航空燃气涡轮发动机的点火器端口。

56.图5提供了根据本主题的示例实施例的另一个示例可充气装置300的示意图。图5的可充气装置的构造方式与图3和图4的可充气装置的构造方式相同,除了下文指出的。对于图5的实施例描述的,骨架310分段形成,而不是像图3的实施例的可充气装置的骨架那样由单个连续件形成。特别是,图5的可充气装置300的骨架310包括第一段330和第二段332。第一段332和第二段334可以各自具有非圆形横截面,例如矩形横截面。第一段330和第二段332通过连接构件334联接在一起,在本实施例中,连接构件334是线。在其他实施例中,连接构件334可以是其他合适的构件,如链、一个或多个连杆、绳子等。

57.第一段330是骨架310的“自由端”,不附接或连接到可充气囊350。第一段330可用于“捕捞”或引导可充气装置300环形地通过环形室。在一些实施例中,第一段330的纵向或长度方向上的长度等于或大于骨架310的第二段332的纵向或长度方向上的长度。骨架310的第二段332在连接构件334和第二端314之间纵向延伸。可充气囊350纵向连接或附接到第二段332的一部分。可充气囊350可以以本文所述的任何合适的方式连接或附接到第二段332的一部分。第二段332还包括可充气囊350不与之连接或附接的一部分。这一部分,或第二段332的延伸部分,也是“自由端”,可由操作者或机器用来推动或移动可充气装置300,使其通过接入端口,并进入燃气涡轮发动机的室中的适当位置。具体地,操作者或机器可以抓住第二段332的自由部分,并可以将可充气装置300推到适当位置。

58.对于本实施例,在可充气囊350的第一端352连接到第二段332的纵向位置处或附近(30厘米内;1英寸内),连接构件334连接到骨架310的第二段332。连接构件334纵向延伸并连接到第一段330。在一些实施例中,连接构件334的纵向长度是或小于骨架310的第一段330的纵向长度的四分之一。有利的是,在骨架310的第一段330和第二段332之间纵向延伸的连接构件334可以有利于将可充气装置300移动到适当位置。

59.现在参考图6至图10,图6提供了根据本主题的示例实施例的使用可充气装置在燃气涡轮发动机内形成就地临时屏障的方法(400)的流程图。例如,图3的可充气装置或图5的可充气装置可以使用方法(400)进行充气,以在燃气涡轮发动机内形成就地临时屏障。图7、8、9和10将被参考,以提供方法(400)的情境。图7至图10描述了可充气装置安装在燃气涡轮发动机内并在其中充气以形成就地临时屏障的各个阶段。

60.在(402),该方法(400)包括在燃气涡轮发动机内安装可充气装置。例如,该可充气装置可以是图3或图5的可充气装置。燃气涡轮发动机可以是任何适当类型的燃气涡轮发动机,如涡轮风扇、涡轮螺旋桨、涡轮轴发动机等。例如,在发动机在线或在飞行器的机翼上时,可充气装置可以被安装在燃气涡轮发动机内。可充气装置也可以安装在离线或离开机翼的燃气涡轮发动机内。

61.值得注意的是,该可充气装置具有附接到骨架的可充气囊。可充气囊可以由可膨胀的材料形成,以便当可充气囊用充气流体进行充气时,可充气囊填满腔或室,从而沿燃气涡轮发动机的流体路径形成密封。例如,通过可充气囊的充气形成的密封可以是环形密封。骨架可以由柔性且不可延伸的材料形成,并作为将可充气囊引导至燃气涡轮发动机内适当位置的导向机构。在一些实施例中,骨架由具有100-1000ksi范围内的弯曲模量的材料形成。此外,附加地或可替代地,在一些实施例中,骨架由具有大于46兆帕(6672psi)的抗拉强度的材料形成。因此,在一些实施例中,骨架由丙烯腈-丁二烯-苯乙烯(abs)材料形成。在其他实施例中,骨架由尼龙材料形成。此外,在一些实施例中,骨架可以是预制的,例如,具有圆形或基本圆形的形状。例如,预制圆形形状的骨架可以有利地促进可充气装置移动通过环形室。下面将参照(402a)至(402d)描述可充气装置可以安装在燃气涡轮发动机内的示例方式。

62.在(402a),在(402)将可充气装置安装在燃气涡轮发动机内可以包括通过燃气涡轮发动机的第一接入端口插入骨架的自由区段。骨架的自由区段是骨架的区段或一部分,可充气囊没有沿着自由区段被附接。在这方面,自由区段是“自由的”。骨架318的自由区段316可以通过第一接入端口222a被插入,在图7中被示意性地显示。特别是,为了通过第一接入端口222a插入骨架310的自由区段316,操作者或机器可以插入骨架310的第一端312,并将自由区段316沿径向方向r朝纵向中心线102向内推(纵向中心线102在图7中进出页面方向延伸)。以这种方式,骨架310的自由区段316通过第一接入端口222a进入燃烧室198。在这个示例中,第一接入端口222a是点火器端口,它提供了对燃烧器176的燃烧室198的内部接入。

63.在一些实施方式中,骨架310的自由区段316在骨架310的第一端312插入第一接入端口222a之前或期间被取向为预选取向。这样,当骨架310的第一端312进入燃烧室198并与内衬套186接合时,随着骨架310的自由区段316沿周向方向c移动,骨架310的第二表面324(图4)与内衬套186接合并保持接合,这将在下面解释。这有利于自由区段316移动通过环形燃烧室198,并防止骨架310的扭曲。

64.在(402b),在(402)将可充气装置安装在燃气涡轮发动机内可以进一步包括使骨架的自由区段沿周向方向移动通过环形室。例如,参照图7,显示骨架310的自由区段316被移动,由箭头m表示,沿周向方向c通过环形燃烧室198。在这个示例中,从图7的角度看,骨架310的自由区段316被显示为在逆时针方向上移动。可以理解的是,在其他实施方式中,骨架

310的自由区段316可以在顺时针方向上移动。为了使自由区段316沿周向方向c移动通过环形燃烧室198,操作者或机器可以通过第一接入端口222a沿径向方向r进一步向内推动自由区段316。对自由区段316的推动使自由区段316周向地移动通过燃烧室198。最终,骨架310的第一端312穿越了环形燃烧室198的整个环,如图8中所描绘的。特别是,如图8所示,骨架310的自由区段316被移动,使第一端312穿越环形燃烧室198大于三百六十度(360

°

)。骨架310的柔性且不可延伸的材料允许骨架310以可重复的可靠性有效地并高效地移动通过环形燃烧室198。

65.在(402c),在(402)将可充气装置安装在燃气涡轮发动机内可以进一步包括通过燃气涡轮发动机的第二接入端口收回骨架的自由区段。例如,参照图8,骨架310的自由区段316可以在(402b)被捕捞或移动通过环形燃烧室198,以便第一端312靠近第二接入端口222b(在图8中示意性地示出),该第二接入端口222b沿周向方向c与第一接入端口222a间隔开。以这种方式,骨架310的第一端312可以被收回,并通过第二接入端口222b沿径向方向r向外拉出。在这个示例中,第二接入端口222b是点火器端口,它提供对燃烧器176的燃烧室198的内部接入。

66.在第一端312处或靠近第一端312的骨架310的自由区段316可以通过工具380(如图8中描述的弹簧加载的爪子)通过第二接入端口222b被收回。工具380可以通过第二接入端口222b沿径向方向r向内插入。工具380的爪子或抓取机构可以抓取骨架310的自由区段316,如图8所示。然后,工具380连同骨架310的被保持的自由区段316一起可以通过第二接入端口222b被拉出燃烧室198。在这方面,在安装过程的这个阶段,骨架310的第一端312被定位在燃烧室198和第二接入端口222b的外部,而第二端314(图9)被定位在燃烧室198和第一接入端口222a的外部。值得注意的是,当骨架310的自由区段316通过第二接入端口222b被收回时,骨架310基本上环形地延伸通过燃烧室198,并且骨架310的至少一部分接合内衬套186或缠绕内衬套186,如图8所示。如本文所用,“基本上环形地”是指所述物体(如骨架310)至少以二百七十度(270

°

)穿越环形室或围绕环形室延伸。

67.在(402d),将可充气装置安装在燃气涡轮发动机内可以进一步包括移动可充气装置,使可充气囊在环形燃烧室内环形地或基本上环形地延伸。例如,如图9所示,可充气装置300被移动,以便可充气囊350在环形燃烧室198内环形地或基本上环形地延伸。骨架310的第二表面324(图4)接合内衬套186,并且当可充气囊350被附接或连接到骨架310的第一表面322(图4)时,可充气囊350沿径向方向r定位于骨架310的外侧。有利的是,这允许可充气囊350在被充气时沿径向方向r无阻碍地向外膨胀。

68.在一些实施方式中,通过将可充气装置300推动通过第一接入端口222a并将可充气装置300从第二接入端口222b拉出,可以将可充气囊350移动到燃烧室198内的位置。更特别的是,操作者或机器可以抓取骨架310的自由延伸区段320,并可以将可充气装置300进一步推入第一接入端口222a,这最终使骨架310和与其连接的可充气囊350沿周向方向c移动通过环形燃烧室198。该推的动作在图9中由箭头p1表示。操作者或机器也可以抓取向燃气涡轮发动机外部延伸的骨架310的被收回的自由区段316,并可以将可充气装置300进一步拉出第二接入端口222b,这最终使骨架310和与其连接的可充气囊350沿周向方向c移动通过环形燃烧室198。该拉的动作在图9中由箭头p2表示。值得注意的是,骨架310的自由区段316和自由延伸区段320是骨架310的“自由的”区段或部分,因此可充气囊350不需要被抓取

或接触就可以移动到位置。这可以保护可充气囊350在安装过程中不被无意中刺破或以其他方式被损坏。推拉技术可用于有效地将可充气囊350移动到环形燃烧室198内的位置。然而,可以理解的是,可充气装置300可以在其他实施例中仅用推的动作或仅用拉的动作被移动到环形燃烧室198内的位置。

69.在(404),该方法(400)包括将可充气囊连接到流体供应器。例如,如图10所描绘的,在其第二端354处与可充气囊350联接或连接的配件360可以连接到流体供应管线394之一的连接件396,该连接件396又与流体供应系统390的流体供应器392连接。以这种方式,可充气囊350与流体供应器392流体地连接。因此,当需要时,充气流体可以从流体供应器392输送到可充气囊350。

70.在(406),在安装了可充气装置并且可充气囊与流体供应器连接的情况下,该方法(400)包括用充气流体给可充气囊充气,以便可充气囊沿着燃气涡轮发动机的流体路径形成密封。例如,如图10所示,可充气囊350被显示为用充气流体进行充气。可充气囊350可以用充气流体充气,如压缩空气或液体。充气流体可以被动地或主动地输送到可充气囊350。作为一个示例,阀(未显示)可以被打开,并且充气流体可以被动地填充到可充气囊袋350中。作为另一个示例,泵(未显示)可以被驱动以主动地使充气流体移动到可充气囊350中。

71.如图所示,当充气时,可充气囊350在燃烧室198内形成环形密封。以这种方式,可充气囊350由此可以防止流体流动。特别是,当可充气囊350在燃烧室198内充气时,由可充气囊350形成的环形密封沿着燃气涡轮发动机的流体路径(在本示例中是核心空气流动路径132(图2))形成了就地临时屏障。

72.为了给可充气囊350充气,可将充气流体(例如,存储在流体供应器中的压缩空气)输送到可充气囊350中。充气流体可流入可充气囊350,并可使可充气囊350沿径向方向r向外膨胀,以便可充气囊350与外衬套192接合。可充气囊350也可以沿着轴向方向a膨胀。例如,如图2所示,可充气囊350可以沿轴向方向a膨胀,使可充气囊350膨胀到燃烧室198的整个轴向长度,例如,从前径向壁200到第一级212的喷嘴164的前缘。

73.在一些实施例中,配件360可以直接与可充气囊350流体地连接,例如,如图10所示。因此,充气流体可以流经配件360并进入可充气囊350。在给可充气囊350充气时,配件360被定位在燃烧室198和第一接入口222a的外部。可充气囊350可以包括供应部分356,该供应部分纵向延伸一段距离,从可充气囊350的第二端354跨越到一端点。该距离可以被选择为大约是接入端口(例如第一接入端口222a)的径向距离。值得注意的是,供应部分356可以由比可充气囊250的非供应部分更厚的材料制成。这样,相对于非供应部分,充气流体可以不太容易地膨胀可充气囊350的这部分。

74.在其他实施例中,配件360可以经由在配件360和可充气囊350的入口之间纵向延伸的供应管与可充气囊350流体地连接。供应管可以由不可膨胀的材料形成。供应管的尺寸可以被定成接收到接入端口(例如,第一接入口222a)内,并且可以至少在接入端口的径向长度上纵向延伸,以便供应管可以在定位在燃气涡轮发动机外部的配件360和定位在燃烧室198内的可充气囊350的入口之间延伸。在这样的实施例中,可充气装置300被移动,以便可充气囊350在室内环形地或基本上环形地延伸,并且可充气囊350的第一端352(图3)和第二端354位于环形燃烧室198内。

75.在(408),在一些实施例中,该方法(400)包括在可充气囊被充气从而沿着燃气涡

轮发动机的流体路径形成密封的情况下进行服务操作。例如,服务操作可以是泡沫清洁操作、水洗清洁操作、一般的发动机清洁操作和沿核心空气流动路径定位的翼型件的涂层操作中的至少一个。其他服务操作也是可以考虑的。

76.例如,对于泡沫清洁操作,可以将泡沫溶液或泡沫引入燃气涡轮发动机,如前所述。泡沫可以离开压缩机区段,并可以流入燃烧区段。如图2和图10所示,在可充气囊350形成环形密封的情况下,泡沫被防止流入燃烧室198。因此,泡沫被引导到分别位于燃烧室198内侧和外侧的内气室和外气室。泡沫可以绕过燃烧室,并轴向穿越到涡轮区段。有利的是,泡沫可以流入涡轮区段的部件(如定子轮叶、涡轮叶片、护罩等)的内腔。因此,这些部件的内腔可以有效地用泡沫进行清洁。通过防止泡沫流入燃烧室198,可以防止泡沫在燃烧室198中积聚;因此,可以将更多量的泡沫引导到涡轮区段,以清洁其部件。

77.在(408)进行服务操作之后或期间,该方法(400)还可以包括给可充气囊350放气并将可充气装置300从燃气涡轮发动机去除。为了给可充气囊350放气,充气流体通过配件360被放出。然后可以将可充气装置300从第一接入端口222a向外拉出。此外,可选地,可充气装置300可以通过第二接入端口222b向内推。这样,可充气装置300可以从燃气涡轮发动机的燃烧室198中去除。

78.本书面说明使用实例来公开本发明,包括最佳模式,也使本领域的任何技术人员能够实施本发明,包括制造和使用任何装置或系统以及执行任何纳入的方法。本发明的可专利范围由权利要求书限定,并可包括本领域技术人员所想到的其他示例。这样的其他示例如果包括与权利要求书的字面语言没有差别的结构元素,或包括与权利要求书的字面语言没有实质性差别的等效结构元素,则意在属于权利要求书的范围。

79.本发明的进一步内容由以下条款的主题提供:

80.1.一种在燃气涡轮发动机内形成就地临时屏障的方法,所述方法包括:在所述燃气涡轮发动机内安装可充气装置,所述可充气装置具有骨架和连接到所述骨架的可充气囊;以及用充气流体对所述可充气囊进行充气,使所述可充气囊沿着所述燃气涡轮发动机的流体路径形成密封。

81.2.根据任一前述条款所述的方法,其中所述骨架由在张力下不可延伸并允许所述骨架的保形弯曲的材料形成。

82.3.根据任一前述条款所述的方法,其中所述可充气囊在环形室内被充气,所述环形室形成所述流体路径的至少一部分,并且其中,通过所述可充气囊的充气形成的所述密封是环形密封。

83.4.根据任一前述条款所述的方法,其中在所述燃气涡轮发动机内安装所述可充气装置包括:通过所述燃气涡轮发动机的第一接入端口插入所述骨架的自由区段,所述第一接入端口提供对所述环形室的接入,所述骨架的所述自由区段是所述骨架的沿其不连接所述可充气囊的区段;以及使所述骨架的所述自由区段围绕所述环形室沿着由所述燃气涡轮发动机限定的周向方向移动。

84.5.根据任一前述条款所述的方法,其中所述骨架的所述自由区段沿着所述周向方向围绕所述环形室移动大于三百六十度。

85.6.根据任一前述条款所述的方法,其中在所述燃气涡轮发动机内安装所述可充气装置进一步包括:通过所述燃气涡轮发动机的第二接入端口收回所述骨架的所述自由区

段,所述第二接入端口提供对所述环形室的接入;以及沿着所述周向方向进一步移动所述可充气装置,使所述可充气囊在所述环形室内环形地或基本上环形地延伸。

86.7.根据任一前述条款所述的方法,其中沿着所述周向方向进一步移动所述可充气装置,使所述可充气囊在所述环形室内环形地或基本上环形地延伸包括:推动所述可充气装置的从所述环形室和所述第一接入端口向外延伸的一部分,使所述可充气装置进一步移动到所述第一接入端口中;以及将所述自由区段的从所述环形室和从所述第二接入端口向外延伸的一部分进一步拉出所述第二接入端口。

87.8.根据任一前述条款所述的方法,其中所述骨架具有囊支撑区段和自由延伸区段,所述囊支撑区段是所述骨架的连接所述可充气囊的区段,所述自由延伸区段是所述骨架的沿其不连接所述可充气囊的区段,所述囊支撑区段定位于所述自由区段和所述自由延伸区段之间,并且其中,所述可充气装置的从所述环形室和从所述第一接入端口向外延伸的被推动的所述一部分是所述自由延伸区段。

88.9.根据任一前述条款所述的方法,其中在用所述充气流体对所述可充气囊进行充气,使所述可充气囊沿着所述燃气涡轮发动机的所述流体路径形成所述密封之后,所述方法进一步包括:对所述燃气涡轮发动机进行泡沫清洗。

89.10.根据任一前述条款所述的方法,其中所述骨架包括通过连接构件联接在一起的第一段和第二段,其中所述可充气囊连接到所述第二段,但不连接到所述第一段。

90.11.一种用于在燃气涡轮发动机内形成就地临时屏障的可充气装置,所述可充气装置包括:骨架;以及可充气囊,所述可充气囊纵向连接到所述骨架,并且能够操作为接收充气流体,所述可充气囊由可膨胀或可折叠材料形成。

91.12.根据任一前述条款所述的可充气装置,其中所述骨架具有自由区段、囊支撑区段和自由延伸区段,所述囊支撑区段是所述骨架的连接所述可充气囊的区段,所述自由区段和所述自由延伸区段是所述骨架的沿其不连接所述可充气囊的区段,所述囊支撑区段定位于所述自由区段和所述自由延伸区段之间。

92.13.根据任一前述条款所述的可充气装置,其中所述可充气囊具有纵向长度,并且其中,所述骨架的所述自由区段至少在所述可充气囊的所述纵向长度上纵向延伸。

93.14.根据任一前述条款所述的可充气装置,其中所述骨架具有至少一个平坦表面,其中所述可充气囊不连接到所述至少一个平坦表面。

94.15.根据任一前述条款所述的可充气装置,其中所述至少一个平坦表面是与所述骨架的第一表面相对的第二表面,其中所述可充气囊连接到所述骨架的所述第一表面。

95.16.根据任一前述条款所述的可充气装置,其中所述骨架形成单个连续件。

96.17.根据任一前述条款所述的可充气装置,其中所述骨架包括由连接构件联接在一起的第一段和第二段。

97.18.根据任一前述条款所述的可充气装置,其中所述骨架由具有100-1000ksi范围内的弯曲模量的材料形成。

98.19.根据任一前述条款所述的可充气装置,其中所述骨架由具有大于46mpa的抗拉强度的材料形成。

99.20.一种在燃气涡轮发动机内形成就地临时屏障的方法,所述方法包括:在由所述燃气涡轮发动机限定的环形室内安装可充气装置,所述可充气装置具有骨架和连接到所述

骨架的可充气囊,所述可充气囊由可膨胀或可折叠材料形成,其中在所述环形室内安装所述可充气装置包括:引导所述骨架的自由区段通过所述燃气涡轮发动机的第一接入端口,并周向地通过所述环形室,所述骨架的所述自由区段是沿其不连接所述可充气囊的区段;通过所述燃气涡轮发动机的第二接入端口收回所述骨架的所述自由区段的一部分,使所述自由区段的所述一部分定位于所述环形室的外部;以及通过进行以下中的至少一个来移动所述可充气装置,使所述可充气囊在所述环形室内环形地或基本上环形地延伸:拉动所述自由区段的从所述第二接入端口延伸到所述环形室外部的所述一部分;以及推动所述可充气装置的从所述第一接入端口延伸到所述环形室外部的一部分;以及用充气流体对所述可充气囊进行充气,使所述可充气囊在所述环形室内形成环形密封。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1