一种圆锥滚子轴承内组件自动装配线的制作方法

1.本发明涉及轴承装配设备技术领域,尤其涉及一种圆锥滚子轴承内组件自动装配线。

背景技术:

2.随着社会经济发展,科学技术进步,采用自动化手段代替人工生产作业,已经成为 国内生产行业的大趋势。然而目前在生产圆锥滚子轴承内组件时,多数都是通过手工组装, 工人劳动强度大,不合格品率高,效益低。

技术实现要素:

3.本发明的目的是提供一种圆锥滚子轴承内组件自动装配线,当收集盘上的滚子达到一定数量后,启动驱动电机,驱动电机带动齿轮旋转,齿轮沿着齿圈移动,齿轮移动过程中带动驱动电机一侧的移动杆一起移动,移动杆移动时带动推板进行移动,通过推板把收集盘上的滚子推到出口处进行出料,方便后续进行使用,减少工作人员收集滚子的时间。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种圆锥滚子轴承内组件自动装配线,包括机架,所述机架内部左端设置有滚子上料装置、内圈上料装置和保持架上料装置,所述保持架上料机构的一侧设置有组装机构,所述机架内部的右端设置有清理装置,其特征在于,所述组装机构和清理装置之间设置有组件移动板,所述组装机构与滚子上料机构之间连接有输送管,所述组装机构包括机座、收集盘和连接管,所述收集盘的下方设置有滚子整理机构,所述滚子整理机构包括连接环、齿圈、驱动电机、齿轮和推板,所述连接环套设于机座外侧,所述连接环与机座旋转连接,所述驱动电机设于连接环的外侧,所述齿轮设于驱动电机的输出轴前端,所述齿圈设于收集盘的下方,所述齿轮与齿圈相啮合,所述收集盘上开设有环形移动槽,所述推板的下端设置有移动杆,所述移动杆穿过环形移动槽与驱动电机相连接,所述收集盘的一侧还开设有出口,所述机架内部的一侧设置有安装夹持机构,所述清理装置的一侧设置有夹持移动机构。

5.通过上述技术方案,当收集盘上的滚子达到一定数量后,启动驱动电机,驱动电机带动齿轮旋转,齿轮沿着齿圈移动,齿轮移动过程中带动驱动电机一侧的移动杆一起移动,移动杆移动时带动推板进行移动,通过推板把收集盘上的滚子推到出口处进行出料,方便后续进行使用。

6.本发明还进一步设置为:所述内圈上料装置包括内圈放置机构和上料机构,所述内圈放置机构包括底座和上升机构,所述底座设于机架上,所述底座与机架旋转连接,所述底座的上表面等距设置有多个立杆,多个所述立杆上均设置有托盘,所述托盘与立杆活动连接,所述上升机构包括支撑杆、上升板和驱动机构,所述支撑杆竖直设于底座的一侧,所述上升板与支撑杆活动连接,所述驱动机构设于支撑杆内,所述驱动机构与上升板相连接,所述上升板靠近立杆的一侧开设有限制嵌槽,所述立杆可移动到限制嵌槽内,所述托盘位于上升板的上方,所述驱动机构可带动上升板向上移动,所述上料机构用于夹持立杆上的

内圈进行上料。

7.通过上述技术方案,先把内圈套设在立杆上,通过托盘限制内圈的位置,进行上料时,驱动机构带动上升板向上移动,上升板向上移动的过程中带动托盘一起向上移动,托盘带动内圈一起向上移动,内圈向上移动方便上料机构夹持立杆上的内圈进行上料,不需要专门安排工作人员在边上上料,降低工作强度,减少生产成本。

8.本发明还进一步设置为:所述组装机构的一侧设置有载荷检测装置,所述载荷检测装置包括升降板、安装架、气缸四、驱动轴和检测机构,所述安装架设于组件移动板的下方,所述气缸四设于安装架内,所述气缸四竖直设置,所述升降板与安装架活动连接,所述气缸四的活塞杆与升降板的下表面相连接,所述驱动轴设于升降板的上表面,所述组件移动板上开设有放置孔,所述放置板位于放置孔内,所述驱动轴与放置板相连接。

9.通过上述技术方案,组装完成后安装夹持机构带动轴承内组件移动到升降板上,轴承内组件移动到位后气缸四推动升降板向上移动,安装架移动过程中带动驱动轴和放置板向上移动,使放置板脱离放置孔,放置板带动轴承内组件移动到检测机构内,驱动轴带动轴承内组件进行旋转,方便进行载荷检测。

10.本发明还进一步设置为:所述组装机构远离保持架上料机构的一侧设置有滚子漏装倒装检测机构,所述滚子漏装倒装检测机构与载荷检测机构之间设置有翻转机构,所述翻转机构包括上夹板、下夹板、转动轴和放置块,所述放置块设于组件移动板的一侧,所述转动轴设于放置块上端的一侧,所述转动轴与放置块旋转连接,所述转动轴远离放置块的一侧设置有驱动夹块,所述上夹板和下夹板的一端均与驱动夹块相连接,所述驱动夹块可带动上夹板和下夹板收紧。

11.通过上述技术方案,通过组装机构组装成轴承内组件后通过安装夹持机构把轴承内组件移动到滚子漏装倒装检测机构内进行检测,避免保持架上缺少滚子,检测完成后安装夹持机构带动轴承内组件移动到下夹板上,驱动夹块带动上夹板向下移动,通过上夹板和下夹板夹紧轴承内组件,再通过转动轴带动驱动夹块旋转180

°

,使轴承内组件翻转过来方便进行载荷测试。

12.本发明还进一步设置为:所述清理装置包括冲洗机构、吹气机构和烘干机构,所述烘干机构远离吹气机构的一侧设置有输送带。

13.通过上述技术方案,先通过冲洗机构冲洗轴承内组件上残留的碎屑和杂质,冲洗完成后通过夹持移动机构带动轴承内组件移动带吹气机构处进行吹气,取出轴承内组件上残留的水分,吹气完成后夹持移动机构带动轴承内组件移动到烘干机构进行烘干,烘干完成后通过输送带输送到方便收集的位置,简单便捷。

14.本发明还进一步设置为:所述夹持移动机构包括支架、气缸一、安装块和平移机构,所述气缸一和安装块均水平设于支架上,所述安装块与支架活动连接,所述安装块靠近气缸一的一侧设置有突出块,所述气缸一的活塞杆与突出块相连接,所述安装块上等距设置有多个夹持组一和夹持组二,所述安装块上还设置有气源,所述气源上连接有多根气管,多根所述气管分别与夹持组一和夹持组二相连接,所述安装夹持机构和夹持移动机构结构相同。

15.通过上述技术方案,夹持组一和夹持组二夹持住轴承内组件后启动气缸一,气缸一通过活塞杆带动安装块移动,安装块移动时带动夹持组一和夹持组二移动,夹持组一和

夹持组二移动到过程中带动轴承内组件一起移动,方便进行下一步的处理。

16.本发明还进一步设置为:所述平移机构包括气缸二和导轨,所述导轨为两个,两个所述导轨设于机架内,两个所述导轨相平行,所述支架与导轨滑动连接,所述气缸二设于支架的一侧,所述气缸二的活塞杆与支架相连接。

17.通过上述技术方案,轴承内组件清洗完成后气缸二带动支架收回,方便夹持移动机构带动轴承内组件移动进行下一步的处理。

18.本发明还进一步设置为:所述夹持组一包括移动块一、延伸杆一、夹持块一和连接杆一,所述移动块一、延伸杆一和夹持块一均为两个,所述移动块一设于安装块上,所述移动块一与安装块滑动连接,所述延伸杆一设于移动块一靠近清理装置的一侧,所述夹持块一设于延伸杆一远离移动块一一端的右侧,所述连接杆一的两端分别与两个移动块一相连接,所述夹持组二包括包括移动块二、延伸杆二、夹持块二和连接杆二,所述移动块二、延伸杆二和夹持块二均为两个,所述移动块二设于安装块上,所述移动块二与安装块滑动连接,所述延伸杆二设于移动块二靠近清理装置的一侧,所述夹持块二设于延伸杆二远离移动块二一端的左侧,所述连接杆二的两端分别与两个移动块二相连接,所述夹持块一和夹持块二的表面均开设有弧形卡槽。

19.通过上述技术方案,移动块一和移动块二向相反的方向移动,移动的过程中夹持块一和夹持块二相配合夹持轴承组件进行移动,保证轴承组件的移动速度和组装速度井然有序,避免移动过快导致轴承组件上的滚子掉落。

附图说明

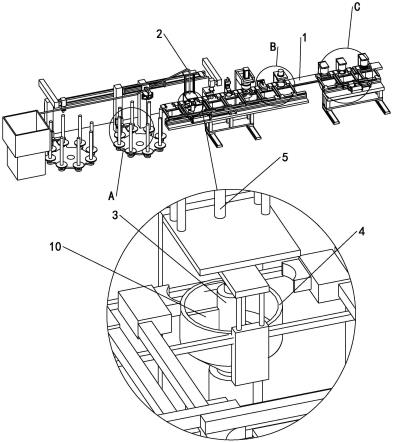

20.图1为本发明的结构示意图一;图2为本发明的结构示意图二;图3为本发明图1中a部位放大结构示意图;图4为本发明图1中b部位放大结构示意图图5为本发明图1中c部位放大结构示意图。

21.图中标号含义:1、组件移动板;2、输送管;3、机座;4、收集盘;5、连接管;6、连接环;7、齿圈;8、驱动电机;9、齿轮;10、推板;11、夹持块二;12、底座;13、立杆;14、托盘;15、支撑杆;16、上升板;17、升降板;18、上夹板;19、下夹板;20、驱动夹块;21、放置块;22、冲洗机构;23、吹气机构;24、烘干机构;25、支架;26、安装块;27、突出块;28、导轨;29、移动块一;30、延伸杆一;31、夹持块一;32、连接杆一;33、移动块二;34、延伸杆二;35、连接杆二。

具体实施方式

22.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

23.以下参考图1至图5对本发明进行说明。

24.如图1和图2所示,一种圆锥滚子轴承内组件自动装配线,包括机架,机架内部左端设置有滚子上料装置、内圈上料装置和保持架上料装置。保持架上料机构的一侧设置有组装机构。组装机构和清理装置之间设置有组件移动板1,组装机构与滚子上料机构之间连接有输送管2,通过输送管2把滚子输送到组装机构上进行上料,减去人工安装的时间。组装机

构包括机座3、收集盘4和连接管5。收集盘4的下方设置有滚子整理机构,滚子整理机构包括连接环6、齿圈7、驱动电机8、齿轮9和推板10。连接环6套设于机座3外侧,连接环6与机座3旋转连接。驱动电机8设于连接环6的外侧,连接环6旋转时可以带动驱动电机8一起移动。齿轮9设于驱动电机8的输出轴前端,齿圈7设于收集盘4的下方,齿轮9与齿圈7相啮合,齿轮9可以沿着齿圈7移动。收集盘4上开设有环形移动槽,推板10的下端设置有移动杆,移动杆穿过环形移动槽与驱动电机8相连接,环形移动槽用于限制移动杆的移动方向。收集盘4的一侧还开设有出口。机架内部的一侧设置有安装夹持机构。清理装置的一侧设置有夹持移动机构。

25.如图3所示,本实施例中,内圈上料装置包括内圈放置机构和上料机构,内圈放置机构包括底座12和上升机构。底座12设于机架上,底座12与机架旋转连接。底座12的上表面等距设置有多个立杆13,多个立杆13上均设置有托盘14,托盘14与立杆13活动连接。在立杆13上套设轴承内圈或者保持架,通过托盘14推动轴承内圈或者保持架向上移动,方便进行安装。上升机构包括支撑杆15、上升板16和驱动机构,支撑杆15竖直设于底座12的一侧,上升板16与支撑杆15活动连接,驱动机构设于支撑杆15内,驱动机构与上升板16相连接,上升板16靠近立杆13的一侧开设有限制嵌槽,立杆13可移动到限制嵌槽内,托盘14位于上升板16的上方,驱动机构可带动上升板16向上移动,上料机构用于夹持立杆13上的内圈进行上料。

26.如图4所示,本实施例中,组装机构的一侧设置有载荷检测装置,载荷检测装置包括升降板17、安装架、气缸四、驱动轴和检测机构。安装架设于组件移动板1的下方,气缸四设于安装架内,气缸四竖直设置。升降板17与安装架活动连接,气缸四的活塞杆与升降板17的下表面相连接。驱动轴设于升降板17的上表面,组件移动板1上开设有放置孔,放置板位于放置孔内,驱动轴与放置板相连接。组装完成后安装夹持机构带动轴承内组件移动到升降板17上,轴承内组件移动到位后气缸四推动升降板17向上移动,安装架移动过程中带动驱动轴和放置板向上移动,使放置板脱离放置孔,放置板带动轴承内组件移动到检测机构内,驱动轴带动轴承内组件进行旋转,方便进行载荷检测。

27.如图4所示,本实施例中,组装机构远离保持架上料机构的一侧设置有滚子漏装倒装检测机构,用于检测保持架上的滚子是否存在漏装倒装等情况,减少后期工作量。滚子漏装倒装检测机构与载荷检测机构之间设置有翻转机构,翻转机构包括上夹板18、下夹板19、转动轴和放置块21。放置块21设于组件移动板1的一侧,转动轴设于放置块21上端的一侧,转动轴与放置块21旋转连接,转动轴远离放置块21的一侧设置有驱动夹块20,上夹板18和下夹板19的一端均与驱动夹块20相连接,驱动夹块20可带动上夹板18和下夹板19收紧。轴承内组件移动到下夹板19后转动轴带动驱动夹块20进行旋转,驱动夹块20旋转时带动上夹板18和下夹板19一起旋转,使轴承内组件完成翻转,方便进行后续工作。

28.如图5所示,本实施例中,清理装置包括冲洗机构22、吹气机构23和烘干机构24。组装的轴承内组件先通过冲洗机构22进行冲洗,把轴承内组件上残留的铁屑和杂质吹走。冲洗完成后移动到吹气机构23上吹掉多余的水分,再通过烘干机构24进行烘干,使轴承内组件保持干燥,方便后续收装、烘干机构24远离吹气机构23的一侧设置有输送带。

29.如图5所示,本实施例中,夹持移动机构包括支架25、气缸一、安装块26和平移机构。气缸一和安装块26均水平设于支架25上,安装块26与支架25活动连接。安装块26靠近气

缸一的一侧设置有突出块27,气缸一的活塞杆与突出块27相连接。安装块26上等距设置有多个夹持组一和夹持组二。安装块26上还设置有气源,气源上连接有多根气管,多根气管分别与夹持组一和夹持组二相连接,通过气动的防止驱动夹持组一和夹持组二,减少能源效果,降低使用成本。安装夹持机构和夹持移动机构结构相同,出现故障时更方便寻找零件进行更换,减少停机时间,保证生产效率。夹持组一和夹持组二夹持住轴承内组件后启动气缸一,气缸一通过活塞杆带动安装块26移动,安装块26移动时带动夹持组一和夹持组二移动,夹持组一和夹持组二移动到过程中带动轴承内组件一起移动,方便进行下一步的处理。

30.本实施例中,平移机构包括气缸二和导轨28。导轨28为两个,两个导轨28设于机架内,两个导轨28相平行。支架25与导轨28滑动连接,气缸二设于支架25的一侧,气缸二的活塞杆与支架25相连接。轴承内组件清洗完成后气缸二带动支架25收回,方便夹持移动机构带动轴承内组件移动进行下一步的处理。

31.本实施例中,夹持组一包括移动块一29、延伸杆一30、夹持块一31和连接杆一32,移动块一29、延伸杆一30和夹持块一31均为两个。移动块一29设于安装块26上,移动块一29与安装块26滑动连接。延伸杆一30设于移动块一29靠近清理装置的一侧,夹持块一31设于延伸杆一30远离移动块一29一端的右侧,连接杆一32的两端分别与两个移动块一29相连接。夹持组二包括包括移动块二33、延伸杆二34、夹持块二11和连接杆二35,移动块二33、延伸杆二34和夹持块二11均为两个。移动块二33设于安装块26上,移动块二33与安装块26滑动连接,延伸杆二34设于移动块二33靠近清理装置的一侧。夹持块二11设于延伸杆二34远离移动块二33一端的左侧,连接杆二35的两端分别与两个移动块二33相连接。夹持块一31和夹持块二11的表面均开设有弧形卡槽,两个弧形凹槽配合用于夹持轴承内组件,避免移动过程中保持架上的滚子掉落。移动块一29和移动块二33向相反的方向移动,移动的过程中夹持块一31和夹持块二11相配合夹持轴承组件进行移动,保证轴承组件的移动速度和组装速度井然有序,避免移动过快导致轴承组件上的滚子掉落。

32.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1