降低噪音和疲劳损害的漏气阀的制作方法

1.本发明涉及流体控制技术领域,尤其是一种降低噪音和疲劳损害的漏气阀。

背景技术:

2.腕式血压计、智能手表和智能手环等智能穿戴设备的问世,极大地方便了人们的生活,由此受到市场的青睐,作为其核心部件的微型气泵、漏气阀也随之受到业内的广泛关注。提升微型泵和漏气阀的性能成为提升产品性能的关键因素。应用于智能穿戴设备中的漏气阀为了实现结构上的微小型化,多采用隔膜结构将阀腔分割成进气侧和出气侧,例如,公开号为cn103767695a的申请公开的放气阀、集成气泵及电子血压计、公开号为cn104825145a的申请公开的气阀、集成气泵及可穿戴电子血压计以及公开号为cn107091220a的申请公开的阀、流体控制装置,上述三个申请中,腔体均由阀壳与隔膜构成。

3.这种隔膜结构的漏气阀在充气和放气过程中,具有一定压力和流速的气体流经阀腔时会冲击隔膜和单向阀结构,造成隔膜和阀片的受迫振动,当振动频率达到20hz~20khz时,即会产生明显的噪声,随着频率的升高,音调愈发尖锐刺耳,这种噪音极大地影响用户体验;同时,单向阀在开启过程中,阀片缺少限位,这一方面会导致阀片在两侧气体压差作用下开启时,气体的压力波动造成阀片以一定的频率发生颤振,当颤振频率达到可听声频率范围时,会产生噪音;另一方面,当阀片两侧气体压差增大时,阀片开度增大。与阀片连接的弹性支撑的变形量增大,加速了弹性支撑的疲劳损害,当压差进一步增大时,弹性支撑甚至会产生塑性变形,导致单向阀结构的失效,进而造成漏气阀无法继续正常工作,由此,阀片缺少限位的漏气阀结构,充气压力和流量的调节范围较窄,同时还会极大地降低漏气阀的使用寿命。

技术实现要素:

4.本发明要解决的技术问题是:为了解决现有技术中漏气阀的阀片在两侧气体压差作用下开启时,气体的压力波动造成阀片以一定的频率发生颤振,导致容易产生噪音,及加速了弹性支撑疲劳损害的问题,现提供一种降低噪音和疲劳损害的漏气阀。

5.本发明解决其技术问题所采用的技术方案是:一种降低噪音和疲劳损害的漏气阀,包括隔膜结构及具有内腔的阀壳体,内腔在出气侧具有泄气孔和出气孔,在与出气侧相对的进气侧具有至少一个第一气孔和至少一个第二气孔,所述隔膜结构包括隔膜和中间阀片;

6.所述隔膜布置在内腔中,并与内腔的出气侧之间形成与第二气孔隔绝的第一阀腔,泄气孔和出气孔均与第一阀腔连通,所述隔膜用于在第二气孔进气时封堵泄气孔,以及用于在出气孔通入气体时打开泄气孔;

7.所述中间阀片用于在第一气孔通入气体时发生弹性变形而形成连通第一气孔和第一阀腔的阀通道,以及用于在出气孔通入气体时复位并被压靠至内腔的进气侧的侧壁,

封堵住第一气孔;

8.所述内腔的出气侧朝向进气侧凸出有与中间阀片相对设置的限位凸台。

9.进一步地,所述中间阀片包括彼此连接的连接部和阀片本体,所述连接部与内腔的进气侧侧壁固定连接,所述阀片本体与限位凸台相对设置,并用于打开或封堵第一气孔。

10.进一步地,所述连接部包括第一连接部和第二连接部,所述第一连接部和内腔的进气侧侧壁固定连接,所述阀片本体通过第二连接部与第一连接部连接,所述第二连接部上至少贯穿有一个孔部a或槽部b。

11.进一步地,所述内腔的进气侧具有朝向出气侧凸出的第二突出部,所述第一气孔贯穿第二突出部,所述阀片本体抵住第二突出部,并覆盖住第一气孔,所述中间阀片因阀片本体抵住第二突出部而朝向限位凸台所在侧发生弹性变形。

12.进一步地,所述隔膜包括彼此连接的结合部和变形部,结合部与内腔的进气侧侧壁固定连接,所述变形部相对泄气孔设置,并用于打开或封堵泄气孔;

13.其中,所述变形部和内腔的进气侧侧壁之间留有间隙以形成第二阀腔,间隙的高度为h,0<h≤0.8mm;或者,所述变形部和内腔的进气侧侧壁贴合;

14.隔膜的变形部相对泄气孔布置,并封盖第二阀腔,且变形部抵接或抵近到与之相对的内腔的进气侧侧壁,放气过程中,压力气流经出气孔流入第一阀腔,此时,第一阀腔内的气体压力大于第二阀腔内的气体压力,变形部在自身变形回复力和两侧气体压差作用下,迅速压靠至与之相对的内腔的进气侧侧壁,能够快速衰减压力气流对变形部的冲击能量,极大地减弱甚至抑制变形部的颤振,有效避免漏气阀在放气过程中产生噪音。

15.进一步地,所述内腔的出气侧具有朝向进气侧凸出的第一突出部,所述泄气孔贯穿所述第一突出部。

16.进一步地,所述第二阀腔内具有朝向泄气孔所在侧凸出的凸起部,所述变形部抵住凸起部,所述隔膜因变形部抵住凸起部而朝向泄气孔所在侧发生弹性变形;

17.即是,初始状态下,变形部具有一定的张紧力,放气过程中,压力气流经出气孔流入第一阀腔,此时,第一阀腔内的气体压力大于第二阀腔内的气体压力,变形部在自身变形回复力和两侧气体压差作用下,迅速压靠至凸起部,由于该状态下的变形部具有一定的张紧力,能够快速衰减压力气流对变形部的冲击能量,极大地减弱甚至抑制变形部的颤振,有效避免漏气阀在放气过程中产生噪音。

18.进一步地,所述隔膜和中间阀片一体成型或分体设置。

19.进一步地,所述阀壳体上布置有盖板,所述盖板与阀壳体之间形成有至少一个出气流道和至少一个泄气流道,所述盖板上设有至少一个第二出气孔和至少一个第二泄气孔;

20.所述第二出气孔通过出气流道和出气孔连通;所述第二泄气孔通过泄气流道和泄气孔连通。

21.进一步地,所述阀壳体上布置有盖板,所述盖板与阀壳体之间形成有至少一个出气流道、至少一个泄气流道和至少一个第二泄气孔,所述盖板上设有至少一个第二出气孔;

22.所述第二出气孔通过出气流道和出气孔连通;所述第二泄气孔通过泄气流道和泄气孔连通。

23.本发明的有益效果是:本发明通过限位凸台可有效限制阀片本体的最大移动距

离,从而限制阀通道的最大开度,充气过程中,流经第一气孔的气体压力大于第一阀腔内的气体压力,中间阀片在两侧气体压差的作用下产生弹性变形,阀片本体迅速压靠至限位凸台,压力气流经第一气孔流入第一阀腔,此后,阀片本体主要受单侧气体压力作用,避免了阀片本体两侧同时受到气体压力作用时,两侧气体压差的波动造成的中间阀片受迫颤振,产生噪音和疲劳损害,同时,限位凸台限制了阀通道的最大开度,亦即,限制了连接部的最大变形量,进一步降低了中间阀片工作过程中的疲劳损害,甚至失效的风险,延长漏气阀的使用寿命;放气过程中,第一阀腔内的气体压力大于第一气孔侧的气体压力,压靠在限位凸台上的阀片本体在中间阀片的变形回复力和阀片本体超出限位凸台部分的两侧压差作用下,迅速压靠至封堵住第一气孔,截断第一阀腔和第一气孔之间的气体流通路径,保证放气过程中,第一阀腔内的压力气体只能经由泄气孔流出。

附图说明

24.下面结合附图和实施例对本发明进一步说明。

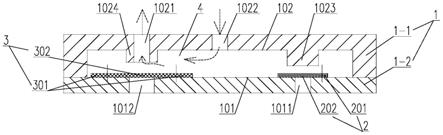

25.图1是实施例1中的一种漏气阀结构放气过程示意图;

26.图2是实施例1中的另一种漏气阀结构放气过程示意图;

27.图3是实施例1中的一种漏气阀结构充气过程示意图;

28.图4是实施例1中的另一种漏气阀结构充气过程示意图;

29.图5是实施例1中的连续单一的阀片本体覆盖单个第一气孔的示意图;

30.图6是实施例1中的连续单一的阀片本体覆盖多个第一气孔的示意图;

31.图7是实施例1中的连续单一的阀片本体覆盖多个第一气孔的另一种示意图;

32.图8是实施例1中的离散的多个阀片本体覆盖多个第一气孔的示意图;

33.图9是实施例1中的离散的多个阀片本体覆盖多个第一气孔的另一种示意图;

34.图10是实施例2中的第一种阀片本体覆盖第一气孔的示意图;

35.图11是实施例2中的第二种阀片本体覆盖第一气孔的示意图;

36.图12是实施例2中的第三种阀片本体覆盖第一气孔的示意图;

37.图13是实施例2中的第四种阀片本体覆盖第一气孔的示意图;

38.图14是实施例2中的一种漏气阀结构充气过程示意图;

39.图15是实施例2中的一种漏气阀结构放气过程示意图;

40.图16是实施例3中的一种漏气阀的隔膜和中间阀片一体成型的第一种结示意图;

41.图17是实施例3中的一种漏气阀的隔膜和中间阀片一体成型的第二种结构示意图;

42.图18是实施例3中的一种漏气阀的隔膜和中间阀片一体成型的第三种结构示意图;

43.图19是实施例4中的变形部与下阀盖存有间隙的局部结构示意图;

44.图20是实施例5中的变形部与下阀盖间设置凸起部的局部结构示意图;

45.图21是实施例5中的下阀盖朝向变形部形成凸起部的另一种方式的结构示意图;

46.图22是实施例6中盖板上形成出气沟槽和泄气沟槽的局部结构示意图;

47.图23是实施例6中上阀盖的外侧壁形成出气沟槽和泄气沟槽的局部结构示意图;

48.图24是实施例6中上阀盖的外侧壁和盖板的内侧壁形成有出气沟槽和泄气沟槽的

局部结构示意图;

49.图25是实施例7中盖板和上阀盖之间配合形成侧向第二泄气孔的局部结构示意图;

50.图中:1、阀壳体,101、进气侧,1011、第一气孔,1012、第二气孔,1013、第二突出部,1014、凸起部;102、出气侧,1021、泄气孔,1022、出气孔,1023、限位凸台,1024、第一突出部;1-1、上阀盖,1-2、下阀盖;

51.2、中间阀片,201、连接部,2011、第一连接部,2012、第二连接部,2012a、孔部,2012b、槽部,202、阀片本体;

52.3、隔膜,301、结合部,302、变形部;

53.4、第一阀腔,5、第二阀腔,6,阀通道,7、盖板,8、第二出气孔,9、第二泄气孔,10、出气流道,11、泄气流道;

54.h:间隙的高度。

具体实施方式

55.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成,方向和参照(例如,上、下、左、右、等等)可以仅用于帮助对附图中的特征的描述。因此,并非在限制性意义上采用以下具体实施方式,并且仅仅由所附权利要求及其等同形式来限定所请求保护的主题的范围。

56.实施例1

57.如图1-9所示,一种降低噪音和疲劳损害的漏气阀,包括隔膜结构及具有内腔的阀壳体1,内腔在出气侧102具有泄气孔1021和出气孔1022,在与出气侧102相对的进气侧101具有至少一个第一气孔1011和至少一个第二气孔1012,阀壳体1可为拼接结构,本实施例中采用的阀壳体1具体包括层叠设置的上阀盖1-1和下阀盖1-2,上阀盖1-1和下阀盖1-2之间形成内腔,上阀盖1-1的内侧壁为内腔的出气侧101的侧壁,下阀盖1-2的内侧壁为内腔的进气侧102的侧壁;

58.隔膜结构包括隔膜3和中间阀片2,隔膜3与中间阀片2分体设置;

59.关于隔膜3的安装及结构:

60.隔膜3布置在内腔中,并与内腔的出气侧102之间形成与第二气孔1012隔绝的第一阀腔4,泄气孔1021和出气孔1022均与第一阀腔4连通,隔膜3用于在第二气孔1012进气时封堵泄气孔1021,以及用于在出气孔1022通入气体时打开泄气孔1021;本实施例中隔膜3包括彼此连接的结合部301和变形部302,结合部301与内腔的进气侧101侧壁固定连接,变形部302和内腔的进气侧101侧壁贴合,并用于打开或封堵泄气孔1021;

61.本实施例中优选地,内腔的出气侧102具有朝向进气侧101凸出的第一突出部1024,第一突出部1024与上阀盖1-1的内侧壁固定连接或一体成型,泄气孔1021贯穿第一突出部1024,需要说明的是,第一突出部1024的截面形状可以为圆环形或多边环形(截面的内轮廓线和外轮廓线均为闭合结构)等,在此不做限制,在本实施例中,第一突出部1024的截面形状为圆环形、第一突出部1024整体呈圆柱状,泄气孔1021配置于第一突出部1024的中心。

62.关于中间阀片2的安装及结构:

63.中间阀片2用于在第一气孔1011通入气体时发生弹性变形而形成连通第一气孔1011和第一阀腔4的阀通道6,以及用于在出气孔1022通入气体时复位并被压靠至内腔的进气侧101的侧壁,封堵住第一气孔1011;

64.内腔的出气侧102朝向进气侧101凸出有与中间阀片2相对设置的限位凸台1023,限位凸台1023与上阀盖1-1的内侧壁固定连接或一体成型,第一气孔1011通入气体时,限位凸台1023抵住中间阀片2从而限制阀通道6的最大开度;限位凸台1023的截面形状可以为圆形或多边形等,在此不做限制,在本实施例中,限位凸台1023的截面形状为圆形、限位凸台1023整体呈圆柱状。

65.中间阀片2包括彼此连接的连接部201和阀片本体202,连接部201与内腔的进气侧101侧壁固定连接,阀片本体202与限位凸台1023相对设置,并用于打开或封堵第一气孔1011;需要说明的是,本实施例中初始状态下,阀片本体202覆盖住第一气孔1011,第一气孔1011与第一阀腔4不连通;

66.充气时,阀片本体202在两侧气体压力差作用下迅速压靠至限位凸台1023背离上阀盖1-1的端面,中间阀片2变形所形成阀通道6的最大开度受限位凸台1023约束;优选地,阀片本体202压靠至限位凸台1023端面后,阀片本体202有超出其所抵接的限位凸台1023的端面的部分,有利于中间阀片2的复位;连接部201和阀片本体202可一体成型或二者固定连接,优选地,连接部201和阀片本体202一体成型,有利于减小工艺难度和降低制造成本;在本实施例中阀片本体202可为弹性体,也可为非弹性体;连接部201为弹性体,方便在压差作用下产生弹性变形;

67.阀片本体202为圆形或多边形等,在此不做限制,只要能覆盖第一气孔1011即可;中间阀片2的连接部201可以为连续的单一连接部201或离散的多个连接部201;阀片本体202亦可以为连续的单一阀片本体202或离散的多个阀片本体202,不难理解的是,当中间阀片2的连接部201和阀片本体202均为离散型时,即构成了多阀结构。鉴于第一气孔1011可以为一个,也可以为多个,而单一的阀片本体202覆盖至少一个第一气孔1011,由此,中间阀片2的阀片本体202覆盖第一气孔1011具有多种实现形式;优选地,中间阀片2的连接部201为连续的单一连接部201;中间阀片2的阀片本体202覆盖第一气孔1011的具体实现方式包含但不仅限于以下几种形式:

68.其一,中间阀片2的阀片本体202为连续的单一阀片本体202,且覆盖单一的第一气孔1011,如图5所示;

69.其二,中间阀片2的阀片本体202为连续的单一阀片本体202,且覆盖多个第一气孔1011,如图6和7所示,图6中阀片本体202为与连接部201单侧连接,图7中阀片本体202呈环性,并围绕连接部201设置;

70.其三,中间阀片2的阀片本体202为离散的多个阀片本体202,且每个离散的阀片本体202覆盖单个第一气孔1011,如图8所示;

71.其四,中间阀片2的阀片本体202为离散的多个阀片本体202,且每个离散的阀片本体202覆盖多个第一气孔1011,如图9所示。

72.基于上述结构,本实施例的漏气阀的工作过程为:

73.充气时,具有一定压力的气流经第二气孔1012,隔膜3的变形部302朝向泄气孔

1021方向拱起,形成第二阀腔5,同时,相同压力的气流经第一气孔1011顶起中间阀片2的阀片本体202,中间阀片2产生弹性变形,阀片本体202与下阀盖1-2的内侧壁之间产生阀通道6,阀片本体202在两侧气体压差的作用下克服中间阀片2的变形阻力,迅速压靠至第一阀腔4内的限位凸台1023,压力气流经第一气孔1011和阀通道6后,进入第一阀腔4,这一过程会产生压降,即第一阀腔4内的气体压力小于进入第二阀腔5内的气体压力,在压差作用下,隔膜3的变形部302克服自身的弹性变形阻力朝泄气孔1021方向产生弹性变形,迅速压靠至与之相对的上阀盖1-1内侧壁,并封堵泄气孔1021,由于泄气孔1021被封堵,具有一定压力的气体只能经过第一气孔1011流入第一阀腔4,再经出气孔1022流出到外设的储气装置中,如图3-图4所示。

74.可以理解的是,阀片本体202在两侧气体压差的作用下克服中间阀片2的变形阻力,迅速压靠至第一阀腔4内的限位凸台1023后,能够有效减弱甚至抑制阀片本体202在气体动压作用下的受迫颤振,避免产生噪音和疲劳损害,同时,限位凸台1023限制了阀通道6的最大开度,亦即,限制了连接部201的最大变形量,进一步降低了中间阀片2工作过程中的疲劳损害,甚至失效的风险,延长漏气阀的使用寿命;

75.同时,需要说明的是,充气过程中,噪音在至少一个压力段范围内产生,假设,最大充气压力为p,噪音段压力段为p1~p2、p3~p4、

……

、pn~p

n+1

,其中,0<p1<p2<p3<p4<pn<p

n+1

≤p,漏气阀在工作过程中,充气压力处于噪音段时,就会产生噪音,影响产品性能和用户体验,而对于设置有限位凸台1023的漏气阀,假设充气压力为p0时,阀片本体202抵接到限位凸台1023端面,只要p0<p1,则整个充气过程中便不会有噪音产生,同时,p可以为较高压力值,显然增大了漏气阀的压力以及和压力相关的流量的调节范围。

76.放气时,第一气孔1011和第二气孔1012停止进气,压力降低,储存于外设的储气装置内的具有一定压力的气体经出气孔1022流入第一阀腔4,中间阀片2的阀片本体202在中间阀片2自身变形回复力和阀片本体202两侧压差的共同作用下,迅速压靠至下阀盖1-2内侧壁,并封堵第一气孔1011,阻断第一阀腔4内的气体经第一气孔1011流出的流通路径,同时,封堵泄气口的隔膜3的变形部302在自身变形回复力和两侧气体压差的共同作用下,迅速压靠至下阀盖1-2内侧壁,并封堵第二气孔1012,解除了对泄气孔1021的封堵,此时,由外设的储气装置经出气孔1022流入第一阀腔4内的压力气体只能由泄气孔1021流出,完成放气,如图1-图2所示。

77.可以理解的是,变形部302在自身变形回复力和两侧气体压差作用下,迅速压靠至与之相对的下阀盖1-2内侧壁后,能够快速衰减压力气流对变形部302的冲击能量,极大地减弱甚至抑制变形部302的颤振,有效避免漏气阀在放气过程中产生噪音。

78.本实施例中的阀片本体202的开启高度受限位凸台1023限制,不存在高压差导致中间阀片2变形量随压差的增大而增大,加快疲劳损害,甚至使中间阀片2产生塑性变形,造成中间阀片2失效的问题,能够有效延长产品的使用寿命。

79.实施例2

80.如图10-16所示,本实施例中的漏气阀与实施例1中的漏气阀结构基本相同,区别在于:连接部201包括第一连接部2011和第二连接部2012,第一连接部2011和内腔的进气侧101侧壁固定连接,阀片本体202通过第二连接部2012与第一连接部2011连接,第二连接部2012上至少贯穿有一个孔部2012a或槽部2012b。

81.优选地,孔部2012a或槽部2012b的截面形状可以为圆形、矩形、多边形等,在此不做限制。

82.第一连接部2011和第二连接部2012一体成型或固定连接,第二连接部2012和阀片本体202可一体成型或固定连接;优选地,第一连接部2011、第二连接部2012和阀片本体202三者一体成型,有利于减小工艺难度和降低制造成本;在本实施例中阀片本体202可为弹性体,也可为非弹性体;第一连接部2011或/和第二连接部2012为弹性体,方便在压差作用下产生弹性变形。

83.内腔的进气侧101具有朝向出气侧102凸出的第二突出部1013,第一气孔1011贯穿第二突出部1013,阀片本体202抵住第二突出部1013,并覆盖住第一气孔1011,中间阀片2因阀片本体202抵住第二突出部1013而朝向限位凸台1023所在侧发生预弹性变形,也就是说在初始状态下,阀片本体202覆盖第一气孔1011时具有一定的预紧力;需要说明的是,第二突出部1013的截面形状可以为圆环形或多边环形等,在此不做限制,在本实施例中,第二突出部1013的截面形状为圆形、第二突出部1013整体呈圆柱状,第一气孔1011配置于第二突出部1013的中心。

84.中间阀片2的第一连接部2011可以为连续的单一第一连接部2011或离散的多个第一连接部2011,同样的,第二连接部2012可以为连续的单一第二连接部2012或离散的多个第二连接部2012,阀片本体202亦可以为连续的单一阀片本体202或离散的多个阀片本体202,单一的阀片本体202覆盖至少一个第一气孔1011。

85.中间阀片2的阀片本体202覆盖第一气孔1011具有多种实现形式。优选地,中间阀片2的阀片本体202为连续的单一阀片本体202;中间阀片2的阀片本体202覆盖第一气孔1011的具体实现方式包含但不仅限于以下几种形式:

86.其一,第一连接部2011为连续的单一第一连接部2011,第二连接部2012为连续的单一第二连接部2012,如图10所示,第一连接部2011通过第二连接部2012与阀片本体202连接,第二连接部2012上开设有孔部2012a;

87.其二,第一连接部2011为连续的单一第一连接部2011,第二连接部2012为离散的多个第二连接部2012,如图11所示,第一连接部2011呈环形,第二连接部2012和阀片本体202位于第一连接部2011内,多个第二连接部2012连接在阀片本体202与第一连接部2011之间,第二连接部2012上开设有孔部2012a;

88.其三,第一连接部2011为离散的多个第一连接部2011,第二连接部2012为连续的单一第二连接部2012,如图12所示,多个第一连接部2011分布在第二连接部2012的四周,第二连接部2012与阀片本体202连接,第二连接部2012上开设有孔部2012a;

89.其四,第一连接部2011为离散的多个第一连接部2011,第二连接部2012为离散的多个第二连接部2012,如图13所示,每个第一连接部2011通过单个第二连接部2012与阀片本体202连接,第二连接部2012上开设有槽部2012b。

90.充气时,压力的气流经第二气孔1012进入第二腔体,形成第二阀腔5,同时,相同压力的气流经第一气孔1011,顶起中间阀片2的阀片本体202,中间阀片2的第二连接部2012产生弹性变形,或中间阀片2的第二连接部2012以及阀片本体202均产生弹性变形,阀片本体202与下阀盖1-2的内侧壁之间产生阀通道6,第二连接部2012上的孔部2012a通过阀通道6与第一气孔1011连通,阀片本体202在两侧气体压差的作用下克服中间阀片2的变形阻力,

迅速压靠至第一阀腔4内的限位凸台1023,压力气流经第一气孔1011、阀通道6、第二连接部2012的孔部2012a,进入第一阀腔4,这一过程会产生压降,即第一阀腔4内的气体压力小于进入第二阀腔5内的气体压力,在压差作用下,隔膜3的变形部302克服自身的弹性变形阻力朝泄气孔1021方向产生弹性变形,迅速压靠至与之相对的上阀盖1-1内侧壁,并封堵泄气孔1021,由于泄气孔1021被封堵,具有一定压力的气体只能经过第一气孔1011流入第一阀腔4,再经出气孔1022流出到外设的储气装置中,如图14所示。

91.放气时,第一气孔1011和第二气孔1012停止进气,压力降低,储存于外设的储气装置内的具有一定压力的气体经出气孔1022流入第一阀腔4,中间阀片2的阀片本体202在第二连接部2012或第二连接部2012以及阀片本体202自身变形回复力和阀片本体202两侧压差的共同作用下,迅速压靠至下阀盖1-2内侧壁,并封堵第一气孔1011,阻断第一阀腔4内的气体经第一气孔1011流出的流通路径,同时,封堵泄气孔1021的隔膜3的变形部302在自身变形回复力和两侧气体压差的共同作用下,迅速压靠至下阀盖1-2内侧壁,并封堵第二气孔1012,解除了对泄气孔1021的封堵,此时,由外设的储气装置经出气孔1022流入第一阀腔4内的压力气体只能由泄气孔1021流出,完成放气,如图15所示。

92.实施例3

93.如图16-18所示,本实施例中的漏气阀与实施例1、2中的漏气阀结构基本相同,区别在于:隔膜3和中间阀片2一体成型。

94.实施例4

95.如图19所示,本实施例中的漏气阀与实施例1-3中的漏气阀结构基本相同,区别在于:变形部302和内腔的进气侧101侧壁之间留有间隙以形成第二阀腔5;优选地,间隙高度尽可能小,间隙的高度为h,0<h≤0.8mm,以至于在放气过程中,隔膜3的变形部302在自身变形回复力和两侧气体压差的共同作用下,迅速抵紧至下阀盖1-2的进气侧101侧壁,快速衰减压力气流对变形部302的冲击能量,极大地减弱甚至抑制变形部302的颤振,有效避免漏气阀在放气过程中产生噪音。

96.实施例5

97.如图20-21所示,本实施例中的漏气阀与实施例1-4中的漏气阀结构基本相同,区别在于:第二阀腔5内具有朝向泄气孔1021所在侧凸出的凸起部1014,变形部302抵住凸起部1014,凸起部1014与下阀盖1-2的内侧壁一体成型或固定,在凸起部1014与下阀盖1-2一体成型时,如图20所示,下阀盖1-2的内侧壁局部增厚形成凸起部1014;或者,在凸起部1014与下阀盖1-2一体成型时,如图21所示,下阀盖1-2的内侧壁因下阀盖1-2的外侧壁朝向泄气孔1021方向凹陷而形成凸出于下阀盖1-2内侧壁的凸起部1014;

98.需要说明的是,凸起部1014的截面形状可以为圆形、多边形、圆环形或多边环形等,在此不做限制;

99.隔膜3因变形部302抵住凸起部1014而朝向泄气孔1021所在侧发生弹性变形;也就是说在初始状态下,变形部302具有一定的张紧力,放气过程中,压力气流经出气孔1022流入第一阀腔4,此时,第一阀腔4内的气体压力大于第二阀腔5内的气体压力,变形部302在自身变形回复力和两侧气体压差作用下,迅速压靠至凸起部1014,由于该状态下的变形部302具有一定的张紧力,能够快速衰减压力气流对变形部302的冲击能量,极大地减弱甚至抑制变形部302的颤振,有效避免漏气阀在放气过程中产生噪音。

100.实施例6

101.如图22-24所示,实施例中的漏气阀与实施例1-5中的漏气阀结构基本相同,区别在于:阀壳体1上布置有盖板7,盖板7与阀壳体1之间形成有至少一个出气流道10和至少一个泄气流道11,盖板7上设有至少一个第二出气孔8和至少一个第二泄气孔9;

102.第二出气孔8通过出气流道10和出气孔1022连通;第二泄气孔9通过泄气流道11和泄气孔1021连通;

103.需要说明的是,出气流道10和泄气流道11均至少为一条,同样地,第二出气孔8和第二泄气孔9均至少为一个;具体说来,单个第二出气孔8配置两个或两个以上的出气流道10与出气孔1022连通;或者,每个第二出气孔8配置一条单独的出气孔1022,以适应多负载或多外设储气装置的情况;同样的,单个第二泄气孔9配置两个或两个以上的泄气流道11与泄气孔1021连通;或者,每个第二泄气孔9配置一个单独的泄气流道11与泄气孔1021连通,以提高放气速度;

104.另外需要说明的是,盖板7和上阀盖1-1之间配合形成出气流道10和泄气流道11的形式包括但不限于以下几种形式:

105.其一为,盖板7的内侧壁上形成有出气沟槽和泄气沟槽,盖板7的内侧壁和上阀盖1-1外侧壁连接时,封盖出气沟槽和泄气沟槽,进而形成出气流道10和泄气流道11,如图22所示;

106.其二为,上阀盖1-1的外侧壁形成有出气沟槽和泄气沟槽,盖板7的内侧壁和上阀盖1-1外侧壁连接时,封盖出气沟槽和泄气沟槽,进而形成出气流道10和泄气流道11,如图23所示;

107.其三为,盖板7的内侧壁上形成有出气沟槽和泄气沟槽,上阀盖1-1的外侧壁也形成有出气沟槽和泄气沟槽,盖板7的内侧壁上的出气沟槽可与上阀盖1-1的外侧壁上的出气沟槽一一对应,盖板7的内侧壁上的泄气沟槽可与上阀盖1-1的外侧壁上的泄气沟槽一一对应,盖板7的内侧壁和上阀盖1-1外侧壁连接时,盖板7的内侧壁上的出气沟槽与上阀盖1-1的外侧壁上的与其对应的出气沟槽形成出气流道10,盖板7的内侧壁上的泄气沟槽与上阀盖1-1的外侧壁上的与其对应的泄气沟槽形成泄气流道11,如图24所示;亦或者,盖板7的内侧壁上的出气沟槽不与上阀盖1-1的外侧壁上的出气沟槽一一对应,盖板7的内侧壁上的泄气沟槽不与上阀盖1-1的外侧壁上的泄气沟槽一一对应,盖板7的内侧壁和上阀盖1-1外侧壁连接时,封盖出气沟槽和泄气沟槽,进而形成出气流道10和泄气流道11。

108.实施例7

109.如图25所示,本实施例中的漏气阀与实施例6中的漏气阀结构基本相同,区别在于:阀壳体1上布置有盖板7,盖板7与阀壳体1之间形成有至少一个出气流道10、至少一个泄气流道11和至少一个第二泄气孔9,盖板7上设有至少一个第二出气孔8;

110.第二出气孔8通过出气流道10和出气孔1022连通;第二泄气孔9通过泄气流道11和泄气孔1021连通。

111.相较于实施例6而言,第二泄气孔9由盖板7的内侧壁和上阀盖1-1的外侧壁之间配合形成,这也决定了第二泄气孔9和第二出气孔8的朝向不同,可实现侧向放气,避免与外设的储气设备产生位置干涉,提高了适用范围。

112.上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全

可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1