一种雾化喷油装置及用于该装置的雾化器的制作方法

:

1.本发明涉及润滑系统领域,特指一种雾化喷油装置及用于该装置的雾化器。

背景技术:

2.喷油头是设备润滑系统中常用零部件,其主要作用在于将润滑油雾化喷射到相应工作机构中,以减少机构工作时的摩擦,提升设备的使用寿命。

3.目前市面上传统喷油嘴的雾化器安装在油箱内,因为油箱的容积较大,在雾化时,需要高气压和大油量雾化后,才能供给到达润滑点处,而由于雾化严重,导致油雾充满整个油箱并会扩散到空气中,造成一定量浪费且伤害人身安全,因而传统的油箱对气密性要求高,导致生产加工难,增加了生产成本,且存在雾化时气压过高发生爆炸的风险。

4.具体而言,见附图1和附图2所示,传统的喷油头包括有油杯81、雾化器2、吸油咀82、吸油室12、喷油嘴11、第一进气管31、第二进气管83、吸油铝管84、吸油铜管85、导油管86。整个喷油头将安装在一个油箱容器上端,并对容器形成密封。其工作原理为:吸油铝管84用于将油箱内的油引入油杯81中,通过第二进气管83将高速气流通入吸油铝管84内,由此产生负压将油从油箱向上吸入到油杯81内;吸油铜管85连接油杯81与吸油室12,通过油箱内气压的增加,将油杯81内的油压入到吸油室12中;第一进气管31将高压气流通入雾化器2内,进而产生负压由导油管86将吸油室12内的油吸入雾化器2中,并在雾化器2中将油打散雾化,经喷油嘴11到达各工作机构进行喷洒。因此,雾化器2直接在油箱内工作,会使大量的油雾充满油箱,进一步使油箱内压力产生变化,且油雾会随气流不断扩散到油箱外,造成一定量浪费。

5.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

6.本发明所要解决的第一个技术问题在于克服现有技术的不足,提供一种雾化喷油装置。

7.为了解决上述技术问题,本发明采用了下述技术方案:该雾化喷油装置,包括:喷油嘴、连通所述喷油嘴的雾化室、安装于所述雾化室内并连接第一进气管的雾化器、用于向所述雾化器供油的吸油室及用于向所述吸油室供油的供油装置,所述雾化器与所述吸油室之间通过吸油管连接,所述吸油室与所述供油装置之间通过供油管连接。

8.进一步而言,上述技术方案中,所述供油管上安装有用于调节流量的稳流器。

9.进一步而言,上述技术方案中,所述雾化器包括有用于连通所述第一进气管和所述吸油管的连通器及设置于所述连通器上的雾化块,该雾化块位于所述连通器的出气口正前方。

10.进一步而言,上述技术方案中,所述雾化块成型有朝向不同方向的第一雾化槽和第二雾化槽,所述第一雾化槽与所述第二雾化槽之间成型有第一连通孔,该第一连通孔正对于所述出气口,且所述第一连通孔直径小于所述出气口。

11.进一步而言,上述技术方案中,所述连通器内设置有直线连通所述出气口并连接所述第一进气管的第一通道及垂直于所述第一通道并连接所述吸油管的第二通道,其中,所述第一进气管通过第一连通咀与所述第一通道安装连接,所述吸油管通过第二连通咀与所述第二通道安装连接。

12.进一步而言,上述技术方案中,所述供料装置为脉冲泵,所述脉冲泵的进油口浸泡在油中,所述供油管上安装有用于调节流量的稳流器。

13.进一步而言,上述技术方案中,所述喷油嘴和所述吸油室及雾化室均安装于油杯头上,所述吸油管通过第三连通咀与所述吸油室底部连接,连接所述吸油室上端,且所述吸油室上端安装有视油帽。

14.进一步而言,上述技术方案中,所述油杯头上还设置有注油口,该注油口位于所述视油帽旁侧,所述油杯头安装于油箱上。

15.进一步而言,上述技术方案中,所述油杯头上安装有若干个所述喷油嘴,且所述喷油嘴呈环周状均匀分布在所述油杯头上。

16.进一步而言,上述技术方案中,所述油杯头一侧设置有用于向所述第一进气管提供高速气流的空气过滤器,所述油杯头一侧成型有连接所述空气过滤器的第三通道,所述第一进气管通过第四连通咀与所述第三通道安装连接。

17.本发明所要解决的第二个技术问题在于提供一种用于上述雾化喷油装置的雾化器。

18.该用于雾化喷油装置的雾化器包括:用于连通外部气路和油路的连通器,以及设置于连通器上的雾化块,所述的连通器上开设有出气口,外部气路与油路连通后将通过出气口喷出;所述雾化块成型有朝向不同方向的第一雾化槽和第二雾化槽,所述第一雾化槽与所述第二雾化槽之间成型有第一连通孔,该第一连通孔正对于所述出气口,且所述第一连通孔直径小于所述出气口。

19.采用上述技术方案后,本发明与现有技术相比较具有如下有益效果:

20.1、本发明中通过将雾化器安装在雾化室内,使雾化器产生的油雾无法再扩散到油箱内,避免造成油雾从油箱扩散流出到空气中,进而减少不必要的浪费,保护工人的人身安全。其次,将雾化器安装在雾化室内,使高速气流从雾化室直接通过喷嘴流出,不再进入油箱内,因此油箱内不会产生增压,避免油箱因气压过高发生爆炸,且大大降低了油箱的气密性要求,也降低了油箱加工工艺难度,减少了生产成本。

21.2、本发明中通过采用脉冲泵将油逐渐通过供油管泵到吸油室,使得供油量稳定,不受油箱内压力变化影响,以保证吸油室内的油量处于动态平衡,进而使第一进气管每次通过吸油管吸入雾化器的油量不变,雾化产生的油雾量不变。

22.3、本发明中的雾化器采用双重雾化,其雾化效果更好。

附图说明:

23.图1是现有技术参考图一;

24.图2是现有技术参考图二;

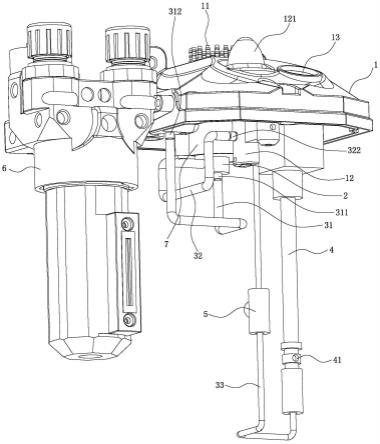

25.图3是本发明的立体图一;

26.图4是本发明的立体图二;

27.图5是本发明中雾化器的内部结构图;

28.图6是图5中a处的局部放大图;

29.图7是本发明中吸油室的内部结构图;

30.图8是图7中b处的局部放大图;

31.图9是本发明中雾化器的立体图。

具体实施方式:

32.下面结合具体实施例和附图对本发明进一步说明。

33.见图3至图9所示,为一种雾化喷油装置,其特征在于,包括:喷油嘴11、连通所述喷油嘴11的雾化室7、安装于所述雾化室7内并连接第一进气管的雾化器2、用于向所述雾化器2供油的吸油室12及用于向所述吸油室12供油的供油装置,所述雾化器2与所述吸油室12之间通过吸油管32连接,所述吸油室12与所述供油装置之间通过供油管33连接。通过将雾化器2安装在雾化室7内,使雾化器2产生的油雾无法再扩散到油箱内,避免造成油雾从油箱扩散流出到空气中,进而减少不必要的浪费,保护工人的人身安全。其次,将雾化器2安装在雾化室7内,使高速气流从雾化室2直接通过喷嘴11流出,不再进入油箱内,因此油箱内不会产生增压,避免油箱因气压过高发生爆炸,且大大降低了油箱的气密性要求,也降低了油箱加工工艺难度,减少了生产成本。

34.所述供油管33上安装有用于调节流量的稳流器5。通过在供油管33上安装稳流器5,利用稳流器5控制供油管33的流通量来调节脉冲泵4的供油量,同时也可以保证每次供油量恒定不便。

35.所述雾化器2包括有用于连通所述第一进气管31和所述吸油管32的连通器21及设置于所述连通器21上的雾化块22,该雾化块22位于所述连通器21的出气口211正前方。通过第一进气管31向雾化器2内喷射高速气流,使连通器21内产生负压将油从吸油室12内抽入到雾化器2,并随着高速流动的空气打在雾化块22上从而形成油雾,油雾再随气流从喷嘴11流出喷晒在工作机构上,进行润滑,较少零件之间的摩擦力,增加设备的使用寿命。

36.所述雾化块22成型有朝向不同方向的第一雾化槽221和第二雾化槽222,所述第一雾化槽221与所述第二雾化槽222之间成型有第一连通孔223,该第一连通孔223正对于所述出气口211,且所述第一连通孔223直径小于所述出气口211。通过将雾化块22为双层的两个雾化槽,由第一连通孔223将第一雾化槽221和第二雾化槽222连接,并将第一连通孔223正处于出气口211处,且第一连通孔223小于出气口211,使得从出气口211射出高速气流带着一部分油打在第一雾化槽211上产生油雾,另一部分油随气流穿过第一连通孔223打在第二雾化槽222上产生油雾,进而提高雾化量,使油全部产生雾化,无需在雾化器2预留回油通道,而且能够产生更微小颗粒的油雾,随气流喷晒附着到润滑点,并能够进入更小的间隙进行润滑,润滑效果更好。而传统喷油头的雾化器无法将油完全转化为油雾,需要在雾化器上油回到油箱的通道。

37.所述连通器21内设置有直线连通所述出气口211并连接所述第一进气管31的第一通道212及垂直于所述第一通道212并连接所述吸油管32的第二通道213,其中,所述第一进气管31通过第一连通咀311与所述第一通道212安装连接,所述吸油管32通过第二连通咀321与所述第二通道213安装连接。采用第二通道213垂直与第一通道212,使气流从第一通

道212穿过时对第二通道213产生负压,进而将油从吸油室12通过吸油管32吸入到第一通道212内随气流流动。

38.所述供料装置为脉冲泵4,所述脉冲泵4的进油口41浸泡在油中,所述供油管33上安装有用于调节流量的稳流器5。通过采用脉冲泵4将油逐渐通过供油管33泵到吸油室12,使得供油量稳定,不受油箱内压力变化影响,以保证吸油室12内的油量处于动态平衡,进而使第一进气管31每次通过吸油管32吸入雾化器2的油量不变,雾化产生的油雾量不变。

39.所述喷油嘴11和所述吸油室12及雾化室7均安装于油杯头1上,所述吸油管32通过第三连通咀322与所述吸油室12底部连接,连接所述吸油室12上端,且所述吸油室12上端安装有视油帽121。通过打开视油帽121可观察吸油室12内油量情况,以判断喷油头是否正常工作,同时能够观察脉冲泵4的供油量是否稳定,以及是否满足当下润滑需求,以便于后续调节稳流器5改变供油量。

40.所述油杯头1上还设置有注油口13,该注油口13位于所述视油帽121旁侧,所述油杯头1安装于油箱上。

41.所述油杯头1上安装有若干个所述喷油嘴11,且所述喷油嘴11呈环周状均匀分布在所述油杯头1上。所述油杯头1上还设置有两个挂耳14。

42.所述油杯头1一侧设置有用于向所述第一进气管31提供高速气流的空气过滤器6,所述油杯头1一侧成型有连接所述空气过滤器6的第三通道,所述第一进气管31通过第四连通咀312与所述第三通道安装连接。通过空气过滤器6过滤掉由空气压缩机产生的高速气流,确保气流中不含有杂质,保证高速气流的质量。

43.传统的喷雾式油机以负压喷出原理,在实现正常喷油前,喷油机箱内必需充满一定压力的压缩气及油脂混合物,如常规箱体容积是:2l。那么每次停、开机后会损耗2l的压缩气。本发明的油箱体无需充气,仅化油室容积0.02l空间需要气体,在同样的停开机状态,本发明能比现有技术产品节省90%压缩气虚耗。且不同的材料织造每天的停开机次数有很大区别,比较频繁的每天超过100次停开机,按此方式计算,假设某企业拥有100台针织机*100次停开机*2l*0.9=每天可节省18000m3压缩气。

44.综上所述,本发明工作原理为:首先向油箱内加入足量的油,将脉冲泵4的进油口41淹没在油液中;进一步,由脉冲泵4将油经供油管33泵入到吸油室12内,使吸油室12内存储一定量的油;进一步,由第一进气管31向雾化器2内喷射高速气流,在高速气流的作用下雾化器2产生负压将油通过吸油管32从吸油室12内抽取过来,并随气流打在雾化块22上,从而产生微小油雾;进一步,油雾在雾化室7内形成后随气流经喷油嘴11流出,最终喷晒附着在润滑点上。

45.采用上述方案后,以电子泵给油与压缩气体进行混合,使喷向运动副的油量调节控制更加直观、简便、科学,能减少润滑油虚耗、节能环保,提升织造品质。

46.在环保方面:大大减少润滑油及压缩气的虚耗,实现节能环保。

47.在提升织造品质方面:电子泵能精准控制油、气混合给油量,避免现代产品依靠以气体从管道流动推送给油量的各种不稳定因素,例如气压变化、箱体内的油位变化而变化等都能造成油、气混合的效果不佳。如油、气混浓度过高将对织造布面污染影响质量同时造成润滑油浪费;若油量不足将影响运动副机件润滑不足造成机件容易损坏,严重的还会导致机械大量发热或机件卡死。

48.当然,以上所述仅为本发明的具体实施例而已,并非来限制本发明实施范围,凡依本发明申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1