驻车锁止装置的制作方法

1.本公开涉及一种驻车锁止装置。

背景技术:

2.日本专利第5240364号公报公开了一种驻车锁止装置。驻车锁止装置具备根据换档位置的切换操作而进行转动的换档控制轴。而且,驻车锁止装置具备根据换档控制轴的转动而进行转动的板状的制动器板。详细而言,制动器板能够被转动至驻车位置和非驻车位置。

3.驻车锁止装置还具备驻车杆,所述驻车杆以能够转动的方式而被连结在制动器板上。当制动器板从非驻车位置起向驻车位置进行转动时,驻车杆从非工作位置起向工作位置进行移动。圆锥状的驻车凸轮被设置在驻车杆的顶端部处。当驻车杆从非工作位置起向工作位置进行移动时,驻车凸轮将驻车锁止棘爪上抬。

4.当驻车凸轮将驻车锁止棘爪上抬时,驻车锁止棘爪将进行转动。由此,驻车锁止棘爪的爪部与驻车锁止齿轮相啮合。

5.驻车锁止齿轮以与驱动齿轮联动的方式而进行旋转。因此,通过驻车锁止棘爪的爪部与驻车锁止齿轮相啮合,从而驱动齿轮被锁止。

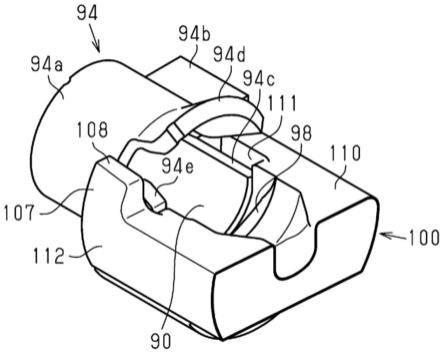

6.如图13所示,在日本专利第5240364号公报中所公开的驻车锁止装置具备凸轮引导件1094以及套筒1100,且这些构件对驻车凸轮的移动进行引导。图13为表示相互被组合在一起的凸轮引导件1094以及套筒1100的立体图。

7.凸轮引导件1094具有圆筒部1094a、和从圆筒部1094a的外周面起向直径方向外侧延伸的突起部1094b。而且,凸轮引导件1094具有从圆筒部1094a的顶端部起而延伸的部分圆筒部1094c。部分圆筒部1094c为c字状,且部分圆筒部1094c的半径与圆筒部1094a的半径相同。而且,凸轮引导件1094具有从圆筒部1094a的顶端部起而延伸的部分圆锥部1094d。在与圆筒部1094a的中心轴正交的截面中,部分圆锥部1094d呈圆弧状。部分圆锥部1094d以越是远离圆筒部1094a的部位则越远离中心的方式而直径增大。

8.套筒1100对凸轮引导件1094进行收纳。详细而言,套筒1100具有与部分圆筒部1094c重叠的圆弧部。

9.凸轮引导件1094能够相对于套筒1100而以某种程度进行相对旋转。通过使部分圆锥部1094d与被设置在套筒1100的圆弧部处的端面1108接触,从而对凸轮引导件1094相对于套筒1100的相对旋转进行限制。

10.在上述的驻车锁止装置中,通过使部分圆锥部1094d与端面1108相接触,从而对凸轮引导件1094相对于套筒1100的相对旋转进行限制。因此,需要以端面1108与部分圆锥部1094d面接触的方式来设计端面1108以及部分圆锥部1094d的位置、形状、角度。

技术实现要素:

11.根据本公开的一个方式,提供了一种驻车锁止装置,所述驻车锁止装置具备:驻车

杆,其具有基端部和顶端部,所述基端部以能够转动的方式而被连结在制动器板上,所述顶端部相对于所述基端部而位于相反侧;圆锥状的驻车凸轮,其被设置在所述驻车杆的所述顶端部处;凸轮引导装置,其被构成为对所述驻车凸轮的移动进行引导,在所述制动器板从非驻车位置起向驻车位置进行转动时,与所述驻车杆一起进行了移动的所述驻车凸轮使驻车锁止棘爪以与驻车锁止齿轮相啮合的方式而进行移动,所述驻车锁止棘爪以能够转动的方式而被设置在变速器外壳上,所述驻车锁止齿轮与变速器的输出轴一起进行旋转,所述凸轮引导装置包括:凸轮引导件,其具有圆筒部、从所述圆筒部的顶端部起而延伸的部分圆筒部、从所述圆筒部的所述顶端部起而延伸的部分圆锥部、和被设置在所述部分圆筒部上的止转部;套筒,其对所述凸轮引导件进行收纳,所述套筒具有从外侧与所述部分圆筒部重叠的圆弧部,所述部分圆锥部的半径随着所述部分圆锥部远离所述圆筒部而增大,所述止转部为与所述部分圆筒部的外周面相比而向径向外侧伸出的结构要素,在所述止转部与所述套筒抵接并且所述凸轮引导件的内周面与所述驻车凸轮抵接时,对所述凸轮引导件相对于所述套筒的旋转进行限制。

附图说明

12.图1为具备一个实施方式所涉及的驻车锁止装置的变速驱动桥的示意图。

13.图2为沿着图1的2-2线的剖视图,并为表示驻车锁止装置的主要部分的图。

14.图3为沿着图2的3-3线的剖视图,并为表示驻车锁止装置的工作部分的图。

15.图4为将向图3中所示的外壳的开口之中依次被组装的凸轮引导件、套筒以及止转板分解来表示的立体图。

16.图5为表示被组装在图3中所示的外壳内的状态下的凸轮引导件以及套筒的立体图。

17.图6为沿着图3的6-6线的剖视图,并为仅表示凸轮引导件和套筒的图。

18.图7为表示套筒和凸轮引导件的关系的示意图。

19.图8为表示凸轮引导件从图7的状态起相对于套筒而进行了旋转后的状态的示意图。

20.图9为表示未设置突起的第一改变例的图。

21.图10为表示凸轮引导件从图9的状态起相对于套筒而进行了旋转后的状态的示意图。

22.图11为表示第二改变例的图,并且为从图9中所示的结构中对止转部进行了变更的图。

23.图12为表示凸轮引导件从图11的状态起相对于套筒而进行了旋转后的状态的示意图。

24.图13为表示现有的凸轮引导件以及套筒的立体图。

具体实施方式

25.以下,参照附图来对一个实施方式所涉及的驻车锁止装置进行说明。

26.<具备驻车锁止装置的变速驱动桥的概要>

27.图1为具备驻车锁止装置28的变速驱动桥10的示意图。在图1中,变速驱动桥10被

设置在ff(前置发动机前轮驱动)形式的混合动力车辆上。该变速驱动桥10具备罩壳12。罩壳12由外壳12a、外壳12b以及罩12c相互组装而成。外壳12a、外壳12b以及罩12c例如为铝压铸制。而且,在罩壳12内,变速驱动桥10具备第一电动机mg1以及第二电动机mg2、和第一行星齿轮装置14以及第二行星齿轮装置16。而且,变速驱动桥10具备减速齿轮装置18和差动齿轮装置20。第一电动机mg1以及第二电动机mg2中各自既作为电动机而发挥功能,也作为发电机而发挥功能。第一行星齿轮装置14以及第二行星齿轮装置16各自为单小齿轮型。另外,上述外壳12a、12b以及罩12c为相当于变速器外壳的构件。

28.此外,变速驱动桥10具备以旋转自如的方式而被支承的输入轴13。输入轴13以与作为行驶用的主驱动力源的未图示的例如发动机等的输出轴(曲柄轴)22呈同心状的方式而被配置。并且,输入轴13经由减震装置24而以能够进行动力传递的方式与上述输出轴22连结,其中,所述减震装置24用于对由急剧的转矩变动所引起的脉动进行吸收以使之衰减。

29.第一行星齿轮装置14为作为动力分配机构而发挥功能的部件,所述动力分配机构用于将由发动机所产生的转矩机械性地分配给第一电动机mg1和减速齿轮装置18。该第一行星齿轮装置14具备与输入轴13连结的行星齿轮架ca1、与第一电动机mg1连结的太阳齿轮s1、以及被固定设置在驱动齿轮26的内周面上的内啮合齿轮r1。驱动齿轮26相当于变速器的输出轴。另外,在上述驱动齿轮26的外周面上,固定设置有构成驻车锁止装置28的一部分的驻车锁止齿轮30。

30.第二行星齿轮装置16为作为第二电动机mg2的减速机构而发挥功能的构件。该第二行星齿轮装置16具备与第二电动机mg2连结的太阳齿轮s2、与外壳12b连结的行星齿轮架ca2、和被固定设置在驱动齿轮26的内周面上的内啮合齿轮r2。

31.第一电动机mg1为,主要作为发电机来使用、且将通过利用发动机经由第一行星齿轮装置14而被旋转驱动从而产生的电能向例如蓄电池等蓄电装置进行充电的构件。另外,第一电动机mg1并不限于仅作为发电机来使用,例如在发动机启动时或高速行驶时等也作为电动机来使用。

32.第二电动机mg2为,主要作为电动机来使用、且单独或者与发动机一起对驱动齿轮26进行旋转驱动的构件。另外,第二电动机mg2并不限于仅作为电动机来使用,例如在车辆的减速时等也作为发电机来使用。

33.减速齿轮装置18为被设置在驱动齿轮26与差动齿轮装置20之间且作为减速机构而发挥功能的构件。该减速齿轮装置18具备与驱动齿轮26相啮合的从动齿轮34。从动齿轮34被固定设置副轴32上,所述副轴32与输入轴13被平行地设置。此外,减速齿轮装置18具备被固定设置在副轴32上的驱动齿轮36、和与驱动齿轮36相啮合的从动齿轮40。从动齿轮40被固定设置在差动齿轮装置20的差速器外壳38上。

34.差动齿轮装置20为广为人知的锥齿轮式的装置,并且为在容许旋转差的同时使两个驱动轴42分别进行旋转驱动的装置。

35.在以此方式而构成的变速驱动桥10中,在发动机、第一电动机mg1和第二电动机mg2中的至少一个中产生转矩。所产生的转矩经由驱动齿轮26、减速齿轮装置18以及差动齿轮装置20而向两个驱动轴42被传递。

36.<驻车锁止装置>

37.以下,关于驻车锁止装置28而详细地进行说明。驻车锁止装置28对与驱动齿轮26

一起旋转的驻车锁止齿轮30以无法围绕该驻车锁止齿轮30的轴心o1旋转的方式而进行固定。由此,驻车锁止装置28对上述变速驱动桥10中的驱动轴42的旋转进行锁止。

38.图2为沿着图1的2-2线的剖视图,并且表示驻车锁止装置28的主要部分。图2表示从外壳12b的开口侧观察到的外壳12b内的驻车锁止装置28的主要部分。图3为沿着图2的3-3线的剖视图,并且表示驻车锁止装置28的工作部分。

39.如图2所示,驻车锁止装置28具备驻车锁止齿轮30。而且,驻车锁止装置28具备具有基端部的驻车锁止棘爪44,所述基端部以能够围绕轴心o2进行转动的方式而被支承于外壳12b上。驻车锁止棘爪44通过围绕轴心o2进行转动,从而能够相对上述驻车锁止齿轮30而接近及远离。该驻车锁止棘爪44具有在以接近驻车锁止齿轮30的方式而转动时与驻车锁止齿轮30相啮合的爪部46。图2表示驻车锁止棘爪44的爪部46与驻车锁止齿轮30相啮合的状态。并且,驻车锁止棘爪44在啮合位置与非啮合位置之间进行转动,所述啮合位置为对驻车锁止齿轮30以无法旋转的方式而进行固定的位置,所述非啮合位置为容许驻车锁止齿轮30的旋转的位置。图2表示位于啮合位置的驻车锁止棘爪44。也就是说,通过使驻车锁止棘爪44以接近驻车锁止齿轮30的方式而进行转动,从而爪部46与驻车锁止齿轮30相啮合。通过使驻车锁止棘爪44以远离驻车锁止齿轮30的方式而进行转动,从而爪部46变为不与驻车锁止齿轮30相啮合。也就是说,在该情况下,驻车锁止棘爪44位于非啮合位置。另外,驻车锁止棘爪44通过施力弹簧(未图示)而始终朝向上述非啮合位置被施力,并且在除该施力以外未作用有外力的状态时位于上述非啮合位置。

40.图3中所示的换档控制轴50根据变速驱动桥10的换档位置的切换操作而进行转动。驻车锁止装置28具备板状的制动器板52,所述制动器板52被固定设置在换档控制轴50上,并被转动至预先设定的多个转动位置中的任意一个位置处。该制动器板52被定位在预先设定的驻车位置、倒档位置、空档位置、驱动位置以及手动位置中的任意一个位置处。倒档位置、空档位置、驱动位置以及手动位置都可以被称为非驻车位置。制动器板52具备具有与它们的位置相对应的凸轮面形状的外周端缘。制动器板52为又被称为驻车制动器操纵杆或者节制板等的部件。如图3所示,制动器板52具有轴套部54、和从轴套部54起向外周侧突出的扇型的第一臂部56。在第一臂部56的外周端缘部的凸轮面58上,形成有第一凹部60、第二凹部62、第三凹部64、第四凹部66以及第五凹部67。第一凹部60被用于将制动器板52定位在驻车位置上。第二凹部62被用于将制动器板52定位在倒档位置上。第三凹部64被用于将制动器板52定位在空档位置上。第四凹部66被用于将制动器板52定位在驱动位置上。第五凹部67被用于将制动器板52定位在手动位置上。并且,在上述凸轮面58上,抵接有以能够旋转的方式而被支承于板状的弹簧68的顶端部上的卡合辊70。板状的弹簧68的基端部被固定在外壳12b上。该弹簧68以预定的按压力而对卡合辊70朝向凸轮面58进行施力。因此,通过使卡合辊70落入第一凹部60内,从而制动器板52被定位在驻车位置上。图3用实线来示出了被定位在驻车位置上的制动器板52。通过使卡合辊70落入第二凹部62内,从而制动器板52被定位在倒档位置上。通过使卡合辊70落入第三凹部64内,从而制动器板52被定位在空档位置上。通过使卡合辊70落入第四凹部66内,从而制动器板52被定位在驱动位置上。通过使卡合辊70落入第五凹部67内,从而制动器板52被定位在手动位置上。图3用双点划线来示出了被定位在手动位置上的制动器板52。

41.此外,驻车锁止装置28具备具有基端部和顶端部的驻车杆74,其中,所述基端部以

能够转动的方式而被连结在制动器板52上,所述顶端部相对于基端部而位于相反侧。驻车杆74的基端部以能够转动的方式而被连结在第二臂部73上,所述第二臂部73从制动器板52的轴套部54起向外周侧突出。在制动器板52朝向驻车位置而进行转动时,驻车杆74在从基端部朝向顶端部的方向上进行移动。而且,驻车锁止装置28具备被设置在驻车杆74的顶端部处的圆锥状的驻车凸轮76、和对驻车凸轮76进行引导的凸轮引导装置78。凸轮引导装置78包括凸轮引导件94、和对凸轮引导件94进行收纳的套筒100。当驻车杆74在从基端部朝向顶端部的方向上进行移动时,凸轮引导装置78对与驻车杆74一起移动的驻车凸轮76进行引导。也就是说,凸轮引导装置78在制动器板52从非驻车位置起向驻车位置进行转动时,对驻车凸轮76进行引导。由此,驻车凸轮76使以能够转动的方式而被设置在外壳12b上的驻车锁止棘爪44向啮合于与驱动齿轮26一起旋转的驻车锁止齿轮30的啮合位置进行移动。

42.驻车杆74在制动器板52朝向驻车位置而进行转动时,从外壳12b内朝向与第一电动机mg1相对应的一侧的外壳12b的开口部而突出。图3用双点划线来示出了制动器板52被定位在手动位置上时的驻车杆74以及制动器板52。图3用实线来示出了制动器板52被定位在驻车位置上时的驻车杆74以及制动器板52。

43.驻车凸轮76具备第一圆锥状凸轮面80,所述第一圆锥状凸轮面80以越趋向于驻车杆74的顶端部则越成为小径的方式、且以具有比较平缓的斜度的方式而被形成为圆锥状。而且,驻车凸轮76具备与第一圆锥状凸轮面80被邻接设置的第二圆锥状凸轮面82。第二圆锥状凸轮面82以越趋向于驻车杆74的顶端部则越成为小径的方式、且以具有较陡的斜度的方式而被形成为圆锥状。驻车凸轮76为被嵌入至驻车杆74的顶端部中的圆筒状部件。在驻车杆74的顶端部处嵌装有圆筒状的止转件84。止转件84与驻车凸轮76邻接。此外,在驻车杆74的基端部的附近处形成有铆接部86。并且,驻车凸轮76通过以加压状态而介于铆接部86与驻车凸轮76之间的螺旋弹簧88而朝向止转件84被施力。

44.如图3以及图4所示,在外壳12b内形成有第一承接面92、和与第一承接面92相比而为大径的第二承接面96,其中,所述第一承接面92和所述第二承接面96被形成为圆筒面形状。第二承接面96以共有第一承接面92的轴心o3的方式而被邻接地形成于第一承接面92的外壳12b的开口侧。凸轮引导件94具有对驻车凸轮76进行引导的内周面90。凸轮引导件94为圆筒状,并且以无法在径向、即轴心o3的直角方向上移动的方式而被嵌入至在外壳12b内被形成为圆筒面状的第一承接面92中。套筒100在与驻车锁止棘爪44为相反侧的位置上被与第一承接面92的外壳12b的开口侧邻接的第二承接面96所承接。套筒100通过凸轮引导件94而使得朝向驻车锁止棘爪44的移动被限制。套筒100被邻接地设置于凸轮引导件94的外壳12b的开口侧。套筒100为半圆筒状,并具有圆锥状引导凹面98。圆锥状引导凹面98在制动器板52从倒档位置起向驻车位置进行转动时,将驻车凸轮76以朝向驻车锁止棘爪44的方式而进行引导。而且,止转板(固定部件)104如图2所示的那样在外壳12b的开口部处例如通过螺栓102而被固定,并且与套筒100的端部卡合。由此,止转板104对套筒100的围绕轴心o3的旋转以及朝向外壳12b的开口部的移动进行限制。

45.图4为将向外壳12b的开口之中依次被组装的凸轮引导件94、套筒100以及止转板104分解来表示的立体图。图5仅表示被组装在外壳12b内的状态下的凸轮引导件94以及套筒100的立体图。如图4所示,第一承接面92围绕与驻车锁止齿轮30的轴心o1平行的方向的轴心o3而被形成为约240

°

左右的部分圆筒面状。第二承接面96与第一承接面92的轴心o3方

向邻接且被形成为与第一承接面92同心。第二承接面96被形成为,第二承接面96的半径r2大于第一承接面92的半径r1。上述第一承接面92以及第二承接面96通过对于铝压铸制的外壳12b而例如利用立铣刀等圆筒状的旋转式刀具来实施切削润饰加工从而被形成。

46.<驻车锁止装置所具备的凸轮引导件的详细情况>

47.凸轮引导件94具有圆筒部94a和平板状的突起部94b。此外,凸轮引导件94具有从圆筒部94a的顶端部起而延伸的部分圆筒部94c、和从圆筒部94a的顶端部起而延伸的部分圆锥部94d。而且,凸轮引导件94具有被设置在部分圆筒部94c上的止转部94e。

48.圆筒部94a在凸轮引导件94中位于套筒100的相反侧。从轴心o3观察到的圆筒部94a的半径与第一承接面92的半径r1大致一致。圆筒部94a被第一承接面92所承接。

49.突起部94b具有与圆筒部94a的轴心o2方向上的尺寸相同的宽度尺寸,并从圆筒部94a起朝向外周侧而在径向上被突出设置。

50.此外,凸轮引导件94的部分圆筒部94c为半圆状,并且被设置在与套筒100相对应的一侧。从轴心o3观察到的部分圆筒部94c的半径为固定值。也就是说,部分圆筒部94c的半径与圆筒部94a的半径r1相同。

51.部分圆锥部94d的半径随着部分圆锥部94d远离圆筒部94a而增大。换言之,从轴心o3观察到的部分圆锥部94d的半径随着接近于止转板104而增大。因此,凸轮引导件94难以干涉到通过圆锥状引导凹面98而朝向驻车锁止棘爪44被引导的驻车凸轮76。圆筒部94a、和位于第一承接面92的边缘部处的阶梯部端面106相抵接。而且,部分圆筒部94c从第一承接面92伸出。也就是说,凸轮引导件94的轴心o3方向上的长度被形成为长于第一承接面92的轴心o3方向上的长度。另外,在本实施方式中,凸轮引导件94是通过从一块板材上进行冲压加工从而被弯曲成形来构成的。

52.止转部94e为与部分圆筒部94c的外周面相比而向径向外侧伸出的结构要素。详细而言,止转部94e具有与部分圆筒部94c的外周面连接的面。止转部94e的面从与部分圆筒部94c的外周面连接的部位起沿着外周面的切线以直线状而延伸。如后文叙述的那样,在止转部94e与套筒100抵接并且凸轮引导件94的内周面90与驻车凸轮76抵接时,凸轮引导件94相对于套筒100的旋转将被限制。

53.<驻车锁止装置所具备的套筒的详细情况>

54.套筒100具有从外侧与凸轮引导件94的部分圆筒部94c重叠的圆弧部111。

55.圆弧部111为约180

°

左右的部分圆筒状。圆弧部111被嵌入于形成在第二承接面96与凸轮引导件94的部分圆筒部94c之间的半圆环状的间隙中。圆弧部111与凸轮引导件94的部分圆筒部94c重叠,由此,套筒100朝向驻车锁止棘爪44的移动被限制。

56.在套筒100的圆弧部111上具备突起107。突起107和圆弧部111在圆弧部111的周向上排列。突起107从圆弧部111起在铅直方向上延伸。突起107的外表面与外壳12b的第二承接面96面接触。也就是说,突起107的外表面为圆弧状。突起107的内表面成为直线形状。如后文叙述的那样,在止转部94e的面与突起107抵接时,相对于套筒100的、凸轮引导件94以轴心o3为中心的逆时针方向的旋转将被限制。此外,在驻车锁止棘爪44于凸轮引导装置78之中激烈运动时,突起107将被按压在外壳12b上。也就是说,突起107能够限制凸轮引导装置78相对于外壳12b的运动。另外,在突起部94b与外壳12b抵接时,相对于套筒100的、凸轮引导件94以轴心o3为中心的顺时针方向的旋转将被限制。这与通过使相当于部分圆锥部

94d的结构要素和相当于端面110的部位接触从而对旋转进行限制的现有技术文献的结构不同。

57.此外,套筒100具有与圆弧部111连接且位于凸轮引导件94的相反侧的端部。套筒100的端部在内侧具有圆锥状引导凹面98。并且,套筒100具有外周面112。外周面112的半径与第二承接面96的半径r2大致一致。圆锥状引导凹面98的中心线从与外周面112的中心线一致的轴心o3起朝向驻车锁止棘爪44而偏移预定距离。另外,套筒100例如通过烧结(粉末冶金)而被模具成形。

58.止转板104具备限制孔120,所述限制孔120在制动器板52向驻车位置被转动时与朝向驻车锁止棘爪44而被引导的驻车凸轮76发生干涉。也就是说,限制孔120对驻车凸轮76的上抬量进行限制。该止转板104如图2所示的那样通过螺栓102而被固定在外壳12b上。此外,套筒100位于限制孔120之中。由此,套筒100的围绕轴心o3的旋转被限制。

59.<变速驱动桥的旋转的锁止以及解锁所涉及的动作>

60.在使制动器板52如图3中用双点划线所示的那样而向手动位置转动时,驻车凸轮76不会上抬驻车锁止棘爪44。因此,使驻车锁止棘爪44如图3中用双点划线所示的那样而位于非啮合位置。此外,在使制动器板52向其它的非驻车位置(驱动位置、空档位置或者倒档位置)转动时,驻车凸轮76不会上抬驻车锁止棘爪44。此外,在使制动器板52如图3中用实线所示的那样而向驻车位置转动时,驻车凸轮76将上抬驻车锁止棘爪44。因此,将会使驻车锁止棘爪44克服施力弹簧的施力而如图3中用实线所示的那样位于啮合位置。

61.<套筒的朝向驻车锁止棘爪的移动的限制>

62.如图3所示,套筒100与凸轮引导件94重叠。凸轮引导件94位于套筒100与驻车锁止棘爪44之间。因此,套筒100的朝向驻车锁止棘爪44的移动被限制。而且,通过上述套筒100的外周面112被嵌入至第二承接面96内,从而套筒100的朝向驻车锁止棘爪44的移动被限制。

63.<本实施方式的作用>

64.图6为沿着图3的6-6线的剖视图,并为仅表示凸轮引导件94和套筒100的剖视图。参照图7以及图8而对本实施方式的作用进行说明。图7为表示套筒100和凸轮引导件94的关系的示意图。凸轮引导件94通过套筒100而从下方被支撑。图8表示凸轮引导件94从图7的状态起相对于套筒100而进行了旋转后的状态。

65.在凸轮引导件94相对套筒100而进行旋转时,凸轮引导件94的止转部94e与套筒100发生干涉。更详细而言,止转部94e的面与突起107抵接。因此,如图8所示,凸轮引导件94以远离套筒100的方式而进行移动。

66.当驻车凸轮76处于凸轮引导件94的内侧时,凸轮引导件94将无法以远离套筒100的方式而进行移动。因此,在止转部94e与套筒100抵接并且凸轮引导件94的内周面90与驻车凸轮76抵接时,凸轮引导件94相对于套筒100的旋转将被限制。更详细而言,在止转部94e的面与突起107抵接并且凸轮引导件94的内周面90与驻车凸轮76抵接时,凸轮引导件94相对于套筒100的旋转将被限制。这与通过使相当于部分圆锥部94d的结构要素和相当于端面108的部位接触从而对旋转进行限制的现有技术文献的结构不同。

67.<本实施方式的效果>

68.(1)套筒100具有沿着凸轮引导件94的部分圆筒部94c而延伸并与之重叠的圆弧部

111。并且,凸轮引导件94具有被设置在部分圆筒部94c上的止转部94e。止转部94e从部分圆筒部94c的外周面所呈的圆弧起向径向外侧伸出。因此,当如图8所示的那样而使凸轮引导件94旋转至止转部94e与圆弧部111抵接的位置时,凸轮引导件94以使在凸轮引导件94与套筒100之间产生间隙的方式而进行移动。可是,在凸轮引导件94的部分圆筒部94c位于套筒100与驻车凸轮76之间的情况下,通过位于凸轮引导件94的内侧的驻车凸轮76而对凸轮引导件94的移动进行了限制。因此,在该情况下,无法使凸轮引导件94旋转至止转部94e与圆弧部111抵接的位置。也就是说,凸轮引导件94的相对于套筒100的旋转通过止转部94e而被限制。如此,根据上述结构,即使不在套筒100中形成与凸轮引导件94的部分圆锥部94d面接触的端面,也能够对凸轮引导件94的旋转进行限制。

69.(2)根据上述结构,通过止转部94e的面与套筒100的突起107抵接,从而对凸轮引导件94相对于套筒100的旋转进行限制。

70.(3)套筒100的突起107的内表面成为直线形状。套筒100使用模具而被制造。套筒100能够在沿着突起107的内表面的方向上从模具中拆下。与本实施方式不同地,为了制造突起的内表面成为圆弧状的结构的套筒,从而需要将突起的内表面加工成圆弧状。因此,本实施方式所涉及的套筒100与突起的内表面成为圆弧状的结构相比而更易于制造。

71.(改变例)

72.除此之外,在上述实施方式中作为可变更的要素而存在如下的方式。以下的改变例能够在技术性上不矛盾的范围内相互组合而实施。

73.<第一改变例>

74.参照图9以及图10而对第一改变例进行说明。在第一改变例中,与上述实施方式相比而省略了套筒100的突起107。图10表示凸轮引导件94从图9的状态起相对于套筒100而进行了旋转后的状态。

75.在凸轮引导件94相对套筒100而进行旋转时,凸轮引导件94的止转部94e会与套筒100发生干涉。因此,凸轮引导件94以远离套筒100的方式而进行移动。因此,在止转部94e与套筒100抵接并且凸轮引导件94的内周面90与驻车凸轮76抵接时,凸轮引导件94相对于套筒100的旋转将被限制。

76.<第二改变例>

77.参照图11以及图12而对第二改变例进行说明。在第二改变例中,与第一改变例相比而改变了止转部94e的形状。在第二改变例的止转部94e中,与部分圆筒部94c的外周面连接的面成为曲面。并且,该面与部分圆筒部94c的外周面相比而向径向外侧伸出。图12表示凸轮引导件94从图11的状态起相对于套筒100而进行了旋转后的状态。

78.在凸轮引导件94相对于套筒100而进行旋转时,凸轮引导件94的止转部94e会与套筒100发生干涉。因此,凸轮引导件94以远离套筒100的方式而进行移动。因此,在止转部94e与套筒100抵接并且凸轮引导件94的内周面90与驻车凸轮76抵接时,凸轮引导件94相对于套筒100的旋转将被限制。

79.<其它的改变例>

80.·

止转部94e只要与部分圆筒部94c的外周面相比而向径向外侧伸出即可。也就是说,止转部94e的形状并不限于上述的实施方式或第一改变例以及第二改变例中所示的形状。止转部94e的形状只要为与部分圆筒部94c的外周面相比而向径向外侧伸出的形状,则

能够进行适当变更。

81.·

在上述实施方式中,凸轮引导件94通过从一块板材中进行冲压加工而被弯曲成形。可是,这只不过为示例。凸轮引导件94既可以通过粉末冶金而利用模具成形的方式来制造,也可以以从钢管材料进行机械加工的方式来制造。同样地,套筒100的制造方法也能够进行适当变更。

82.·

也可以省略突起部94b。

83.·

在上述实施方式中,驻车锁止装置28被设置在ff形式的混合动力车辆的变速驱动桥10中。可是,这只不过为示例。驻车锁止装置28例如也可以被应用于fr形式等的其它驱动形式的车辆所具备的变速器中。驻车锁止装置28例如也可以被应用于作为驱动力源而仅具备发动机的车辆所具备的变速器中。驻车锁止装置28也可以被应用于电动汽车等所具备的变速器中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1