1.本发明涉及一种使机动载具盘式制动器的制动片复位的复位设备。此外,本发明还涉及一种具有这种类型的复位设备的机动载具盘式制动器。

背景技术:2.机动载具节能变得越来越重要。在制动系统(尤其是盘式制动器)的情况下,在未致动的无压制动功能的情况下在制动盘上拖动制动片会导致不期望的制动力。此外,作为制动片拖动的结果,会产生颗粒物。为了消除这种类型的缺点,在现有技术中已知有复位设备。这些复位设备在致动操作之后将制动片复位到静止位置。复位通常经由复位力进行,通过到静止位置的复位动作在制动片与制动盘之间提供气隙。气隙使制动盘相对于制动片的相对旋转成为可能,该相对旋转没有接触,因此也没有摩擦和颗粒物。在这种类型的复位设备中,也可以配置磨损补偿机构,该磨损补偿机构即使在制动片磨损增加的情况下也可以调整静止位置,以这种方式,使气隙在制动器设备的无致动状态下始终保持恒定。这种类型的设备在现有技术中也是已知的。de 10 2013 016 779 a1和de 10 2019 210 316 a1公开了这种类型的具有磨损补偿功能的复位设备。

技术实现要素:3.本发明的一个目的是提供一种复位设备,该复位设备可以简单地安装到机动载具盘式制动器中,并确保可靠的复位操作和可靠的磨损调整操作。此外,目的是提供一种具有这种类型的复位设备的机动载具盘式制动器。

4.复位设备用于使机动载具盘式制动器的制动片复位。它包括磨损补偿装置,该磨损补偿装置具有柄部和联接部分,该柄部用于摩擦锁定连接到制动片的片后板,该联接部分被布置在柄部的一端,所述柄部通过其纵向范围限定磨损补偿轴线va。

5.此外,它包括用于生成复位力的张紧装置,该张紧装置具有用于在盘式制动器的制动架上支撑的支承区域以及联接部分,所述支承区域通过支承接触部限定支承平面ae,当所述张紧装置抵靠所述制动架支承时,所述支承接触部与所述制动架相接触。

6.此外,它包括联接设备,磨损补偿装置的联接部分的接触区域与张紧装置的联接部分的接触区域经由该联接设备彼此联接或可以按照以下方式彼此联接:使得在该联接状态下,两个接触区域彼此接触,并且在磨损补偿轴线va方向上的力和运动能够在磨损补偿装置与张紧装置之间传递。

7.在磨损补偿装置和张紧装置的联接状态下,联接设备使得允许磨损补偿轴线va相对于支承平面ae的垂直定向以及磨损补偿轴线va的不同于该垂直定向并在支承平面ae的各个延伸方向上朝向支承平面ae在枢转角度范围(a)内倾斜的定向。

8.磨损补偿装置的柄部优选地被构造为有狭缝的弹性套筒,并且磨损补偿装置的联接部分通过相对于柄部变宽的支承套圈来构造。

9.套筒和支承套环优选地被构造成一体,套筒的狭缝一直延伸到支承套环中。

10.单件式实施方式中的狭缝有利地以这样的方式构造,即其尺寸从支承套环在套筒的相对端的方向上减小。结果,在径向压缩的情况下,有狭缝的套筒在其长度上具有恒定的径向弹簧力,在机动载具盘式制动器中使用复位设备的情况下,无论制动片在套筒上的位置如何,都会导致具有恒定摩擦力的摩擦锁定连接。

11.优选地,狭缝的尺寸也在支承套环的方向上减小,从而使得狭缝在支承套环与套筒的相对端之间的区域中的宽度最大,并且狭缝在支承套环的区域中的狭缝宽度最小。支承套环区域中的小狭缝宽度有助于套筒的轴向刚度。相对的狭缝边缘优选地甚至在支承套环区域中接触,以增加刚度。

12.张紧装置可以对磨损补偿装置强制施加复位力和复位运动,并为此经由联接设备连接到磨损补偿装置。此外,相应地,施加的力和施加的运动也可以经由联接设备从磨损补偿装置传递到张紧装置。

13.联接设备包括张紧装置的联接部分和磨损补偿装置的联接部分。这两个联接部分分别具有接触区域。当磨损补偿装置和张紧装置彼此联接时,两个接触区域彼此接触。

14.联接设备被按照以下方式构造:使得就枢转自由度而言,该联接设备允许磨损补偿装置围绕枢轴点以球窝接头的方式进行枢转运动。枢轴点位于联接设备区域中。

15.相对于垂直于支承平面ae的轴线的可能的枢转角度α优选地位于从0

°

至15

°

的范围内。

16.因此,联接设备被构造为使得磨损补偿装置相对于张紧装置的枢转运动可以以没有材料破坏和应力的方式进行。

17.枢转能力是有利的,因为因此使得复位设备可以容易地被安装到机动载具盘式制动器中并起作用,在这种情况下,支承面(例如,制动架的外面)与相关联的制动片的施加运动方向不成直角。复位设备可以很容易地安装。在将复位设备安装到机动载具盘式制动器中的情况下,张紧装置通过支承接触部抵靠制动架来适当地支承并补偿角偏差,并且因此还在制动架与复位设备之间提供了令人满意的力传递。枢转能力还允许制动片在制动架内运动,而不会触发磨损补偿操作。

18.磨损补偿装置的联接部分的接触区域和/或张紧装置的联接部分的接触区域优选地具有球形形状。

19.联接部分优选地按照以下方式设计:使得接触部的尺寸在磨损补偿轴线va的在枢转角度范围a内的每个枢转位置保持恒定。此处,接触部通过彼此接触的表面、接触点或接触线形成。

20.其他优选的改进是:如果支承接触部是环形构造,由此复位设备可以被支撑在制动架上。环形构造的优点在于,可以在制动架与复位设备之间进行令人满意的力分布传递。此外,复位设备可以被安装到载具盘式制动器中,其中每个位置都围绕磨损补偿轴线va旋转。在任何情况下,这都导致与制动架接触的尺寸相同。这在制动架中的c形引导槽的情况下也是有利的,复位设备有利地被定位在该引导槽的区域中。在支承接触部的环形构造的情况下,无论复位设备如何围绕磨损补偿轴线旋转,在张紧装置的支承区域与制动架之间始终会产生足够的接触,尽管在制动架的槽区域中不存在接触。

21.优选地,环形支承接触部的外径至少为20mm。

22.张紧装置还优选地具有弹性力元件和支撑元件。此处,支撑元件包括张紧装置的

(联接到磨损补偿装置的)接触区域。弹性力元件和支撑元件被按照以下方式布置:使得在磨损补偿装置和张紧装置的联接状态下,弹性力元件可以在磨损补偿轴线va的方向上经由支撑元件在磨损补偿装置上强制施加复位力。

23.另外,优选地,弹性力元件在其力作用方向的方向上的总高度hk与该弹性力元件在其力作用方向的方向上的可能的弹性压缩量f的比值为2至10比1,优选为2至6比1。力作用方向既可以是从张紧装置或弹性力元件到磨损补偿装置的力流,也可以是从磨损补偿装置到张紧元件或弹性力元件的力流。

24.优选地,张紧装置在弹性力元件的力作用方向的方向上的总高度hz与该张紧装置在其力作用方向的方向上的可能的弹性压缩量f的比值为6至25比1,优选为6至15比1。

25.支撑元件优选为支撑盘。

26.弹性力元件优选为压缩弹簧。弹性元件甚至更优选地是杯形弹簧。

27.在一种优选的改进的情况下,弹性接触元件包括(与制动架的接触的)支承接触部。

28.作为另选方案,弹性力元件可以包括橡胶元件。

29.作为使用支撑元件的另选方案,在优选的杯形弹簧实施方式的情况下,杯形弹簧可以包括(联接到磨损补偿装置的)接触区域和(与制动架接触的)支承接触。

30.上述构造选项导致在安装状态下从制动架突出的复位设备区域的总高度小。载具盘式制动器区域中的空间条件受到限制。扁平构造导致制动器构造的更多设计可能性。

31.在复位设备上优选地设有固定装置,该固定装置将张紧装置牢固地(captively)保持在联接设备的区域中。

32.例如,这种类型的固定装置可以是磨损补偿装置上(特别是柄部或套筒上)的槽口、突出销或突起。这有利于复位设备的运输和安装。

33.根据本发明的机动载具盘式制动器包括根据上述实施方式之一的复位设备、制动架、以及包括片后板和摩擦片的制动片,磨损补偿装置以摩擦锁定方式在操作上连接到片后板,使得如果制动器致动不超过预定义致动行程和/或预定义致动力,则在制动片与磨损补偿装置之间进行力和运动的传递。

34.此外,摩擦锁定可操作连接使得如果制动器致动超过可以由制动致动器提供的预定致动行程和/或预定致动,则在制动片与磨损补偿装置之间进行磨损调整。

35.片后板用于接收和稳定摩擦片并传递致动力。此外,片后板有利地提供制动片相对于制动架的引导功能(特别是经由制动架中的c形槽布置结构)。因此,突出超过摩擦片的区域(例如用于在制动架中引导制动片的引导凸耳)也属于片后板。所引入的致动力经由片后板传递到摩擦片。摩擦片提供摩擦面,该摩擦面可以与制动盘的摩擦面形成支承接触。通过在摩擦面之间产生的摩擦力提供制动力矩。产生的力经由制动片引入制动架。

36.复位设备被构造为在致动操作之后将制动片移回静止位置。经由由复位设备引入制动片中的复位力进行复位。张紧装置有利地提供了这种类型的复位力。因此,复位设备确保制动片复位到静止位置。

37.在机动载具盘式制动器的操作期间,由于发生磨损,摩擦片的厚度随着制动操作的次数增加而减小。然后,磨损补偿装置确保调整,从而使摩擦片与制动盘之间的期望气隙对于随后的致动操作也保持不变。磨损补偿装置因此确保制动片的静止位置改变,以便在

制动片的使用寿命期间在静止位置提供恒定的气隙。

38.此外,复位设备经由磨损补偿装置以摩擦锁定方式连接到制动片,特别是片后板。结果,以合适方式提供了向制动片的复位力传递。

39.在施加致动力的情况下,制动片经历的朝向制动盘的运动和致动力经由摩擦锁定连接从片后板传递到磨损补偿装置,并因此传递到张紧装置。张紧装置以其支承区域支撑在制动架上并生成反作用力。

40.当取消致动力时,张紧装置导致制动片再次从制动盘上移开,并且经由磨损补偿装置并经由磨损补偿装置与片后板之间的摩擦锁定连接来设定气隙。

41.磨损补偿装置的可能的致动行程通过张紧装置的设计预先限定,并通过其结构构造和/或通过弹性弹簧元件的设计来限制。

42.如果制动片的运动超过了张紧装置的受限致动行程,则磨损补偿装置朝向制动盘的进一步运动被阻止。在这种情况下,制动片相对于磨损补偿装置发生相对位移。此处,操作力超过摩擦锁定连接的摩擦力,即磨损补偿装置与开口之间的摩擦力。在致动结束后,复位设备再次设定期望气隙。结果,复位设备补偿了已经发生的摩擦片的磨损。在这种类型的调整操作的情况下,摩擦片的静止位置改变,期望气隙被重新建立。

43.复位设备的复位力如此之大,以至于抵消复位操作的片和壳体位移力被克服,因此即使在诸如磨损、腐蚀等的环境影响下,也可以确保在片的使用寿命内以限定的行程来重新设定片。

44.张紧装置可生成的最大复位力优选在50n至180n的范围内,更优选在80n至150n的范围内,并且更优选在100n至130n的范围内。

45.即使在操作期间,由于复位设备的联接设备中的枢转自由度,复位设备的部件中的不期望应力或摩擦锁定连接内的不期望卡住也被避免,这带来了可靠的复位和可靠的磨损调整。

46.磨损补偿装置与制动片之间的摩擦锁定连接由柄部和片后板中的开口方便地形成,使得柄部突出穿过开口并且摩擦力作用于柄部与开口之间。

47.柄部优选地在开口中用预应力来引导。

48.预应力优选地通过有狭缝的弹性套筒来提供。

49.在卸压状态下套筒的外径优选地大于开口的直径(如果该开口是孔的话)。

50.在其他优选的改进中,片后板具有高度t1。这里,片后板在开口区域中的高度t2大于高度t1。

51.t2优选比t1大1mm至6mm,并且更优选大2mm至5mm。

52.具有高度t2的更高构造区域优选地被构造为凸起或压出部分,因此导致与柄部摩擦锁定连接的开口的接触区域被布置为远离摩擦片移动。

53.在片磨损的情况下,通过更大的高度t2(特别是通过凸起或压出部分)仍然可以确保与柄部或套筒的残余重叠,这可以防止不期望的从磨损补偿装置释放制动片,并且因此增加了磨损调整的可靠性。

54.复位设备优选地相对于制动架定位,使得磨损补偿轴线va的突出进入制动架中的部分被制动架的材料包围到这样的程度,即张紧装置及其支承区域不会由于作用在磨损补偿装置上的拉伸载荷而从该张紧装置支撑的制动架上滑脱。特别地,所述制动架可以具有

至少一个c形引导槽,所述制动片的片后板在所述引导槽中引导。此处,磨损补偿轴线va在c形切口内延伸。

附图说明

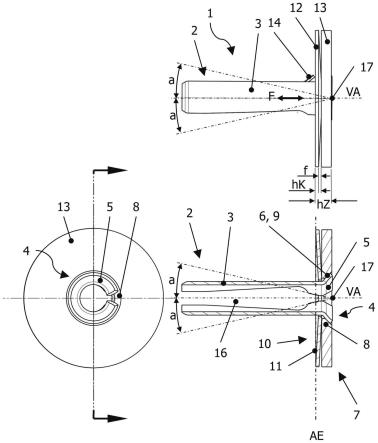

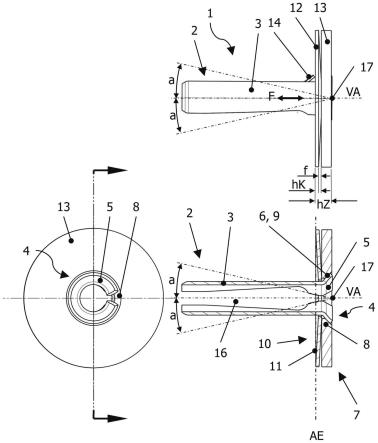

55.在下文中,根据本发明的复位设备的两个示例性实施方式和根据本发明的机动载具盘式制动器的一个示例性实施方式将基于图1至图6的图解例示图来解释,其中:

56.图1示出了根据本发明的具有复位设备的机动载具盘式制动器的一个实施方式;

57.图2示出了根据图1的实施方式的截面图;

58.图3以不同的视图示出了根据本发明的复位设备的第一实施方式;

59.图4将根据图3的实施方式示出为3d例示图;

60.图5以不同的视图示出了根据本发明的复位设备的第二实施方式;以及

61.图6将根据图5的实施方式示出为3d例示图。

具体实施方式

62.在根据本发明的复位设备1的第一实施方式的情况下,磨损补偿装置2由柄部3和联接部分5形成。柄部3被构造为夹紧套筒。联接部分5被构造为支承套环,该支承套环具有比夹紧套筒更大的外径。夹紧套筒和支承套环被构造成一体,并且磨损补偿装置2在纵向方向上具有从夹紧套筒一直延伸到支承套环中的狭缝16。狭缝16具有沿磨损补偿装置2变化的狭缝宽度。最窄点位于支承套环的区域中,由此增加了夹紧套筒的轴向刚度。狭缝16首先在夹紧套筒的自由端方向上变宽,然后又逐渐变窄。

63.在磨损补偿装置2的联接部分5的区域中,张紧装置7将其联接部分8联接到磨损补偿装置2。联接部分8被构造为支撑元件13中的开口。支撑元件13被构造为支撑盘。联接部分5和联接部分8分别具有接触区域6和接触区域9。此处,联接部分5的接触区域6与联接部分8的接触区域9相接触。磨损补偿装置2的联接部分5的接触区域6是支承套环的外面。张紧装置7的联接部分8的接触区域9是支撑元件13中的开口的内面。支承套环的外面和开口的内面均被构造为具有相应相同球形直径的球缺面,从而使磨损补偿装置2可以围绕共同的球形中心点17枢转。此处,张紧装置7的联接部分8被嵌入在支撑元件13中,从而使张紧装置7和联接部分8在面向远离柄部3的一侧上齐平地终止。

64.作为另选方案,公差波动可以导致球形直径彼此不同,并且导致联接部分5以一种更靠内侧支承或更靠外侧支承的方式在联接部分8中对应地支承。球形中心点17则不完全一致。

65.此外,张紧装置7包括弹性力元件12,弹性力元件12被构造为杯形弹簧(cup spring)。杯形弹簧与支撑盘一样被插设在夹紧套筒上,并且被支撑在支撑盘上。杯形弹簧可以与支撑盘一起围绕球形中心点17枢转,和/或磨损补偿装置2可以相对于整个张紧装置7围绕球形中心点17枢转。在安装状态下致动复位设备1的情况下,磨损补偿装置的运动行程相应地通过杯形弹簧的可能的弹簧行程来限制。

66.夹紧套筒3具有突出销形式的固定装置14,磨损补偿装置和张紧装置通过该固定装置14保持在一起。

67.根据本发明的复位设备1的第二实施方式在图5和图6中示出。它与第一示例性实

施方式的不同之处仅在于张紧装置7'的构造,特别是在弹性元件12'的类型方面。

68.不同之处在于支撑元件13'被设置为周边板边缘弯折的板,并且弹性力元件12'是一侧被支承在所述板中的橡胶盘。在其另一侧,橡胶盘被支承在同样被构造为盘的支承元件15'上。因此,橡胶盘被封闭在支撑元件13'与支承元件15'之间。板边缘的高度小于力元件12',从而使该力元件可以被压缩在支撑元件13'与支承元件15'之间。这种构造限定了磨损补偿装置2在复位设备1的安装状态下可能受限的运动行程。在该第二示例性实施方式中,支承区域10'和支承接触部11'由支承元件15'提供。

69.联接设备4与第一示例性实施方式具有相同的设计。此处,联接部分8'及其接触区域9'包含在被构造为板的支撑元件13'中。

70.图1和图2示出了与本发明相关的机动载具盘式制动器20的那些部件,该机动载具盘式制动器20在示例性实施方式中是浮动卡钳制动器。在制动架23中,两个制动片被片后板22的引导部件引导到制动架23的c形槽25中。作为该引导的结果,制动片21能够以平移方式朝向或远离制动盘(未示出)运动。在载具完全组装状态下,制动盘将位于两个制动片21之间。

71.在图2中,由于该截面例示图不是从摩擦片26的方向观察的,制动片21的摩擦片26仅通过虚线表示。

72.在各种情况下,复位设备1都是抵靠制动架23支撑在c形槽25的区域中。此处,支承区域10、10'通过环形支承接触部11、11'与制动架23的外面相接触,并桥接c形槽25的切口区域。

73.磨损补偿装置2的磨损补偿轴线(va)在相应的c形槽25内延伸,从而防止支承区域10、10'从制动架23发生不期望的滑动。

74.磨损补偿装置2的柄部突出到c形槽25中,并以摩擦锁定的方式与片后板22在操作上连接。为此目的,磨损补偿装置2的柄部3(被构造成夹紧套筒)以预紧的方式被引导在片后板22的开口24(被构造成孔)中并突出穿过片后板22的开口24。片后板22在开口24区域中的高度t2比在其余区域中的高度更大。片后板22的这种更大高度的结果是磨损补偿装置2的通孔的圆顶形构造。

75.c形槽25和开口24以及磨损补偿装置2及其磨损补偿轴线(va)被构造成相对于制动片在制动架23的c形槽引导系统中的运动方向平行对齐。磨损补偿轴线(va)与支承平面(ae)的非90

°

的角偏差通过磨损补偿装置相对于张紧装置的枢转能力得到补偿。

76.在制动器致动而没有磨损调整的情况下的可能运动行程受到杯形弹簧的可能弹簧行程的限制。如果超过该弹簧行程,例如由于已经发生的摩擦片磨损,则更大的力会作用在磨损补偿装置2和片后板22的正锁定连接上,并且在磨损补偿装置2与制动片21之间发生相对运动,从而引起磨损调整。如果松开制动器,则杯形弹簧将磨损补偿装置2和制动片21再次拉回到静止位置,在此情况下,与制动盘之间的期望气隙被设定。维持磨损补偿装置2与制动片21之间引起的调整,直到由于摩擦片的另外的磨损而发生另外的调整。