一种耐冲击的组合式刹车盘钢夹组件的制作方法

1.本发明涉及但不限于航空机械技术领域,尤指一种耐冲击的组合式刹车盘钢夹组件。

背景技术:

2.航空机轮在飞机进行着陆刹车、地面滑行时通过动盘和静盘摩擦产生刹车力矩,使飞机停止。

3.新型的军用飞机或民用飞机,刹车盘普遍为碳纤维复合材料刹车,在高速着陆刹车时承受高速冲击,往往采用钢制的夹子对刹车盘中的动盘或静盘键槽进行保护,避免刹车盘发生损坏。目前通常采用单个钢夹铆在刹车盘的键槽内,以实现保护刹车盘的目的,如图1所示,为现有刹车盘上单个钢夹的示意图,图1中的a图为主视图,b图为轴侧图。该类型单个钢夹在刹车盘的键槽受到冲击时,力会传递到单个钢夹的铆钉上,会使得刹车盘的铆钉孔和单个钢夹的铆钉孔形成裂纹或断裂现象,从而损坏刹车盘。

技术实现要素:

4.本发明的目的:本发明实施例提供一种耐冲击的组合式刹车盘钢夹组件,以解决现有单个钢夹的刹车盘键槽的保护方式,由于力会传递到单个钢夹的铆钉上,从而导致刹车盘和单个钢夹的铆钉孔都可能存在裂纹或断裂现象,并且损坏刹车盘的问题。

5.本发明的技术方案为:本发明实施例提供一种耐冲击的组合式刹车盘钢夹组件,包括:钢夹1、限位片2和铆钉3;

6.其中,所述钢夹1包括:与刹车盘键槽凹面配合的凹槽主体1a,且凹槽主体1a的两侧设置有双耳结构1b,通过双耳结构1b卡合安装在刹车盘的键槽内,以限制凹槽主体1a的轴向位移,所述双耳结构1b的每个耳片设置为l形或镜像l形,与限位片2的形面配合安装;

7.每个限位片2与对应安装的耳片形状为互补匹配,并通过铆钉3固定安装在刹车盘的盘面上,用于通过与双耳结构1b的互补匹配安装形式,限制凹槽主体1a的径向位移。

8.可选地,如上所述的耐冲击的组合式刹车盘钢夹组件中,

9.所述组合式刹车盘钢夹组件,用于将钢夹1的凹槽主体1a受到的载荷传递到刹车盘键槽平面上,且基于凹槽主体1a与限位片2的分体结构,使得传递到刹车盘键槽平面的载荷不会传递到刹车盘和限位片2的铆钉孔。

10.可选地,如上所述的耐冲击的组合式刹车盘钢夹组件中,所述钢夹1形状为根据刹车盘键槽形状和航空机轮导轨面形状所确定的;

11.所述凹槽主体1a的内形面与航空机轮导轨面形状相配合,外形面与刹车盘键槽形状相配合。

12.可选地,如上所述的耐冲击的组合式刹车盘钢夹组件中,

13.所述凹槽主体1a具体为内直槽,用于与航空机轮的直面导轨相配合;或者,

14.所述凹槽主体1a具体为内斜槽,用于与航空机轮的斜面导轨相配合。

15.可选地,如上所述的耐冲击的组合式刹车盘钢夹组件中,

16.所述凹槽主体1a具体为外直面,用于与刹车盘的直槽相配合;或者,

17.所述凹槽主体1a具体为外斜面,用于与刹车盘的斜槽相配合。

18.可选地,如上所述的耐冲击的组合式刹车盘钢夹组件中,

19.所述限位片2中,用于与相应耳片互补匹配的限位部形状为根据相应耳片的形状所确定的,与刹车盘固定安装的固定部设置为弧形或条形。

20.可选地,如上所述的耐冲击的组合式刹车盘钢夹组件中,

21.每个组合式刹车盘钢夹组件包括:1个钢夹1,与4个耳片对应安装的4个限位片2,以及多个铆钉3,且与每组双耳结构1b配合安装的2个耳片采用同一组铆钉3安装固定。

22.可选地,如上所述的耐冲击的组合式刹车盘钢夹组件中,

23.安装于刹车盘相邻键槽的两组组合式刹车盘钢夹组件,两组相邻的双耳结构1b采用2个限位片2进行限位,所述限位片2的两端分别与配合限位的双耳结构1b的形面互补匹配。

24.可选地,如上所述的耐冲击的组合式刹车盘钢夹组件中,

25.所述组合式刹车盘钢夹组件,用于安装在动盘外圆的键槽内,以及安装在静盘、承压盘和压紧盘内圆的键槽内。

26.本发明的有益效果为:本发明实施例提供一种耐冲击的组合式刹车盘钢夹组件,主要结构包括钢夹1、限位片2和铆钉3,其中的钢夹1与刹车盘键槽凹面配合的凹槽主体1a,且凹槽主体1a的两侧设置有双耳结构1b,通过双耳结构1b卡合安装在刹车盘的键槽内,以限制凹槽主体1a的轴向位移,所述双耳结构1b的每个耳片设置为l形或镜像l形,与限位片2的形面配合安装,通过铆钉3和与钢夹1中每个耳片形状设置为互补形式的限位片2将钢夹1固定安装在刹车盘的盘面上,从而通过与双耳结构1b的互补匹配安装形式,限制凹槽主体1a的径向位移。本发明实施例提供的组合式刹车盘钢夹组件具体具有以下优异效果:

27.第一,该组合式刹车盘钢夹组件具有易于加工和安装的特点,且在具体安装时,对刹车盘的和钢夹组件的安装孔加工和安装配合要求低;

28.第二,该组合式刹车盘钢夹组件由于采用分体式结构,钢夹和限位片均可采用不同的材料,尤其安装需求量较大的限位片可选用重量轻、耐热的轻量化钛合金,利用刹车装置减重;

29.第三,该组合式刹车盘钢夹组件中的钢夹可在有限空间内活动,能够充分利用刹车盘键槽平面传递冲击载荷,既能避免刹车盘损伤,又可避免钢架断裂,同时限位片上的铆钉不承受冲击载荷,避免铆钉孔变形和长期磨损;

30.第四,该组合式刹车盘钢夹组件不仅安装在动盘外圆的键槽内,还可以安装在静盘、承压盘和压紧盘内圆的键槽内。

附图说明

31.附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

32.图1为现有刹车盘上单个钢夹的示意图;

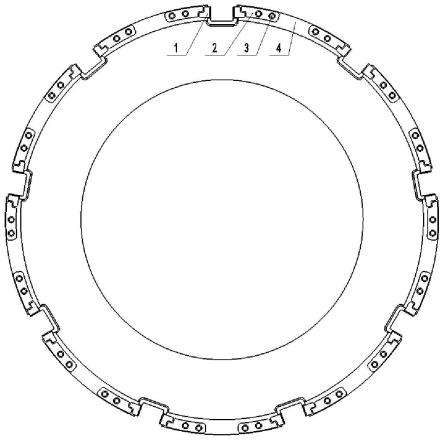

33.图2为本发明提供的一种耐冲击的组合式刹车盘钢夹组件的结构示意图;

34.图3为本发明实施例提供的耐冲击的组合式刹车盘钢夹组件中一种钢夹的结构示意图;

35.图4为本发明实施例提供的耐冲击的组合式刹车盘钢夹组件中另一种钢夹的结构示意图;

36.图5为本发明实施例提供的耐冲击的组合式刹车盘钢夹组件中又一种钢夹的结构示意图;

37.图6为本发明实施例提供的耐冲击的组合式刹车盘钢夹组件中再一种钢夹的结构示意图;

38.图7为本发明实施例提供的耐冲击的组合式刹车盘钢夹组件中一种限位片的结构示意图。

具体实施方式

39.为使本发明的目的、技术方案和优点更加清楚明白,下文中将结合附图对本发明的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

40.上述背景技术中已经说明,对于碳纤维复合材料的刹车盘,需要采用钢制的夹子对刹车盘中的动盘或静盘键槽进行保护,且目前通过单个钢夹铆在刹车盘的键槽内的技术方案,在刹车盘的键槽受到冲击时,力会传递到单个钢夹的铆钉上,会使得刹车盘的铆钉孔和单个钢夹的铆钉孔形成裂纹或断裂现象,从而损坏刹车盘。

41.目前,现有专利技术中已提供相关钢夹结构来解决航空机轮动盘键槽冲击问题,现有公布号为cn108679121a的专利中公开了一种用于飞机航空机轮碳刹车盘钢夹,该钢夹结构采用两片钢夹片与铆钉组成,与刹车盘配合安装;上述专利中的钢夹结构解决了由于刹车盘内径小,无法满足安装一般单个的钢夹所需的尺寸和空间要求的问题,能够实现保护刹车盘内环上的凸键,减轻对键槽的冲击。

42.然而,上述现有钢夹结构主要解决的问题为:由于刹车盘内径小,无法满足安装一般单个的钢夹所需的尺寸和空间要求的问题;该钢夹结构存在以下问题:

43.第一,仅能对刹车盘内环上的凸键具有一定保护效果,对刹车盘外环并没有保护效果;

44.第二,虽整体式钢夹结构使载荷均布到每个键槽和铆钉孔处,但刹车盘铆钉孔仍受到较大载荷,

45.第三,整体式钢夹结构重量较大,对生产制造带来一定难度,且增加生产成本。

46.针对上述现有技术的问题,本发明实施例提供一种耐冲击的组合式刹车盘钢夹组件,且上述专利中的钢夹的结构与本发明的结构和安装方式存在明显差异。

47.本发明提供以下几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

48.图2为本发明提供的一种耐冲击的组合式刹车盘钢夹组件的结构示意图。本发明实施例提供的耐冲击的组合式刹车盘钢夹组件包括:钢夹1、限位片2和铆钉3;如图2所示,以组合式刹车盘钢夹组件安装在刹车动盘4的键槽内为例予以示出。

49.图3为本发明实施例提供的耐冲击的组合式刹车盘钢夹组件中一种钢夹的结构示

意图,图4为本发明实施例提供的耐冲击的组合式刹车盘钢夹组件中另一种钢夹的结构示意图,图5为本发明实施例提供的耐冲击的组合式刹车盘钢夹组件中又一种钢夹的结构示意图,图6为本发明实施例提供的耐冲击的组合式刹车盘钢夹组件中再一种钢夹的结构示意图。图3到图6中的a图为立体结构示意图,b图为主视图。参照图2到图6所示,本发明实施例中的钢夹1可以包括:与刹车盘键槽凹面配合的凹槽主体1a,且凹槽主体1a的两侧设置有双耳结构1b,通过双耳结构1b卡合安装在刹车盘的键槽内,以限制凹槽主体1a的轴向位移,双耳结构1b的每个耳片设置为l形或镜像l形,与限位片2的形面配合安装。

50.基于上述组合式刹车盘钢夹组件中钢夹1和限位片2的结构,及其配合安装结构,本发明实施例中的组合式刹车盘钢夹组件在刹车盘刹车中的功能为:将钢夹1的凹槽主体1a受到的载荷传递到刹车盘键槽平面上,且基于凹槽主体1a与限位片2的分体结构,使得传递到刹车盘键槽平面的载荷不会传递到刹车盘和限位片2的铆钉孔。

51.本发明实施例提供的耐冲击的组合式刹车盘钢夹组件,可以安装在航空机轮刹车装置的刹车盘组件的键槽内(包含内环键槽和外环键槽),用于承受航空机轮刹车时的高速冲击,改善刹车盘由于结构受力而导致刹车盘键槽或钢夹铆钉孔损伤。

52.本发明实施例在具体实现中,钢夹1的整体形状为根据刹车盘键槽形状和航空机轮导轨面形状所确定的;其中,凹槽主体1a的内形面与航空机轮导轨面形状相配合,外形面与刹车盘键槽形状相配合。

53.在本发明实施例的一种实现方式中,凹槽主体1a具体为内直槽,用于与航空机轮的直面导轨相配合;如图3和图4所示的钢夹1的凹槽主体1a均为内直槽。

54.在本发明实施例的一种实现方式中,凹槽主体1a具体为内斜槽,用于与航空机轮的斜面导轨相配合;如图5和图6所示的钢夹1的凹槽主体1a均为内斜槽。

55.在本发明实施例的一种实现方式中,凹槽主体1a具体为外直面,用于与刹车盘的直槽相配合;如图3和图6所示的钢夹1的凹槽主体1a均为外直面。

56.在本发明实施例的一种实现方式中,凹槽主体1a具体为外斜面,用于与刹车盘的斜槽相配合;如图4和图5所示的钢夹1的凹槽主体1a均为外斜面。

57.图7为本发明实施例提供的耐冲击的组合式刹车盘钢夹组件中一种限位片的结构示意图。本发明实施例中的每个限位片2与对应安装的耳片形状即上述l形或镜像l形为互补匹配,并通过铆钉3固定安装在刹车盘的盘面上,用于通过与双耳结构1b的互补匹配安装形式,限制凹槽主体1a的径向位移。

58.本发明实施例中的限位片2中,用于与相应耳片互补匹配的限位部形状为根据相应耳片的形状所确定的,与刹车盘固定安装的固定部设置为弧形或条形;图2和图7以弧形为例予以示出。

59.可以看出,上述图3示意出钢夹1的形状具体为内直槽、且外直面的组成,图4示意出钢夹1的形状具体为内直槽、且外斜面的组成,图5示意出钢夹1的形状具体为内斜槽、且外斜面的组成,图6示意出钢夹1的形状具体为内斜槽、外直面的组成。

60.在本发明实施例的一种实施方案中,如图3到图6所示,每个组合式刹车盘钢夹组件包括:1个钢夹1,与4个耳片对应安装的4个限位片2,以及多个铆钉3,且与每组双耳结构1b配合安装的2个耳片采用同一组铆钉3安装固定。

61.可选地,在本发明实施例的另一种实施方案中,安装于刹车盘相邻键槽的两组组

合式刹车盘钢夹组件,两组相邻的双耳结构1b采用2个限位片2进行限位,限位片2的两端分别与配合限位的双耳结构1b的形面互补匹配,即两个相邻键槽上安装的两组组合式刹车盘钢夹组件的相邻位置可以共用2个相对设置的限位片2。

62.需要说明的是,本发明实施例提供的组合式刹车盘钢夹组件,一方面,可以安装在动盘外圆的键槽内,如图2所示在刹车动盘4上的安装结构;另一方面,还可以安装在静盘、承压盘和压紧盘内圆的键槽内。

63.本发明实施例提供的耐冲击的组合式刹车盘钢夹组件,主要结构包括钢夹1、限位片2和铆钉3,其中的钢夹1与刹车盘键槽凹面配合的凹槽主体1a,且凹槽主体1a的两侧设置有双耳结构1b,通过双耳结构1b卡合安装在刹车盘的键槽内,以限制凹槽主体1a的轴向位移,所述双耳结构1b的每个耳片设置为l形或镜像l形,与限位片2的形面配合安装,通过铆钉3和与钢夹1中每个耳片形状设置为互补形式的限位片2将钢夹1固定安装在刹车盘的盘面上,从而通过与双耳结构1b的互补匹配安装形式,限制凹槽主体1a的径向位移。本发明实施例提供的组合式刹车盘钢夹组件具体具有以下优异效果:

64.第一,该组合式刹车盘钢夹组件具有易于加工和安装的特点,且在具体安装时,对刹车盘的和钢夹组件的安装孔加工和安装配合要求低;

65.第二,该组合式刹车盘钢夹组件由于采用分体式结构,钢夹和限位片均可采用不同的材料,尤其安装需求量较大的限位片可选用重量轻、耐热的轻量化钛合金,利用刹车装置减重;

66.第三,该组合式刹车盘钢夹组件中的钢夹可在有限空间内活动,能够充分利用刹车盘键槽平面传递冲击载荷,既能避免刹车盘损伤,又可避免钢架断裂,同时限位片上的铆钉不承受冲击载荷,避免铆钉孔变形和长期磨损;

67.第四,该组合式刹车盘钢夹组件不仅安装在动盘外圆的键槽内,还可以安装在静盘、承压盘和压紧盘内圆的键槽内。

68.以下通过一个具体实施例对本发明实施例提供的耐冲击的组合式刹车盘钢夹组件的具体实施方式进行说明。

69.本发明具体实施例提供的耐冲击的组合式刹车盘钢夹组件,可以安装在航空机轮刹车装置的刹车盘组件的键槽内(包含内环键槽和外环键槽),用于承受航空机轮刹车时的高速冲击,改善刹车盘由于结构受力而导致刹车盘键槽或钢夹铆钉孔损伤。

70.如图2到图7所示,该具体实施例提供的组合式刹车盘钢夹组件包括:钢夹1、限位片2和铆钉3。

71.其中,钢夹1由不锈钢或钛合金材料机械加工或铸造加工而成,钢夹形状取决于动盘键槽形状和航空机轮导轨面的形状,钢夹1内直槽主体1a与航空机轮直面导轨,或采用内斜槽与航空机轮斜面导轨配合。钢夹1外直面与刹车盘的直槽配合,或采用外斜面与动盘斜槽配合。钢夹两侧有双耳结构,用于与限位片2配合,并通过双耳结构防止钢夹从轴向脱出。

72.该具体实施例中的限位片2是由不锈钢或钛合金冲压加工而成,分别安装在钢夹1的两侧,主要是用于限制钢夹的径向位移,防止钢夹脱落,所述的限位片2上设计有两个圆形铆钉孔,用于装配铆钉,限位片2形状取决于刹车盘外圆(或内圆)尺寸和铆钉安装需求,也可采用条形设计。

73.该具体实施例中的铆钉3选用不锈钢机加或镦制而成,铆钉直径根据结构强度选

择,一般为φ4.5mm~φ6mm.

74.该具体实施例中提供的组合式刹车盘钢夹组件具有以下特点:

75.组合式刹车盘钢夹组件放置在刹车动盘的键槽内,通过安装两侧的4个限位片限制钢夹位置,每两个限位片通过铆钉固定,拆卸和安装方便。

76.组合式刹车盘钢夹组件中仅包含1件钢夹、4件限位片、4个铆钉组成,重量不足0.05kg。

77.在一个具体实施示例中,耐冲击的组合式刹车盘钢夹组件安装于某型飞机航空机轮刹车盘的动盘组件。其中的钢夹1采用不锈钢材料机械加工而成。该钢夹外侧为宽度19mm的直面与所配合的动盘直槽宽度相同,两侧耳片贴合动盘4两侧面,限制钢夹沿动盘轴向移动。钢夹内槽呈直槽,尺寸与航空机轮导轨直面配合,可贴合键槽两侧面传递冲击力。

78.该具体实施示例中的限位片2采用钛合金冲压而成,固定片最大外圆为弧形,与动盘外圆直径相同。固定片2上分布有两个φ4.6mm的铆钉孔与动盘组件孔径和位置相同,并通过φ4.5mm的铆钉安装固定。

79.虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1