一种从动盘总成的制作方法

1.本发明涉及汽车离合器技术领域,具体涉及一种从动盘总成。

背景技术:

2.汽车的内环是离合器的另一组成部分,是通过摩擦转换,把发动机的扭矩传给变速器,减小传动系的振动和冲击,完成“离”、“合”任务。汽车离合器内环是手排挡有级变速汽车必不可少的易耗损零部件,使用时从动盘总成通过摩擦转换,将发动机的扭矩传递到变速器,目前市场上离合从动盘总成大多采用有机摩擦材料制造的摩擦片,当汽车起步能量过高或超负荷运行时,易导致摩擦片烧片;其次因摩擦片的材质与制造的影响。

3.现有技术中,离合器的内环强度较低,导致离合器在受到碰撞时,内环容易出现碰撞损坏,进而缩短使用寿命;另一方面,现有离合器内环的耐磨性能较差,在使用过程中长期受到摩擦,容易出现摩擦损坏,缩短使用寿命。

4.中国专利cn201811374803.8公开了“一种带加强防护装置的离合器从动盘总成”,包括离合器从动盘大钢片、夹持盘和离合器加强板,离合器加强板设置在贴近发动机飞轮一侧的离合器从动盘总成大钢片上、通过铆钉与离合器从动盘总成大钢片和夹持盘固定在一起。该技术在普通离合器从动盘总成的基础上,通过在贴近发动机飞轮的一侧加装了离合器加强板,采用铆接形式将离合器从动盘总成大钢片与离合器加强板固定在一起,加强离合器从动盘总成的轴向刚度及强度,减少刚度与强度引起的故障率且提高了离合器从动盘总成的耐磨性,但是使用时仍然采用传统的分体波形片,会导致从动盘总成的散热效果不佳,进而导致摩擦片烧片。

技术实现要素:

5.针对上述不足,本发明提供了一种散热效果好、摩擦片不易烧片,使用寿命长的从动盘总成。

6.为实现上述目的,本发明的技术方案如下:一种从动盘总成,包括分体波形片组件、分体摩擦片、分体波形片、铆钉、内环、盘毂、减振弹簧;所述分体波形片组件包含分体摩擦片、分体波形片、铆钉、内环,内环上设有窗口与装配孔;所述内环通过装配孔连接盘毂,所述分体波形片采用铆钉连接到内环上,分体摩擦片通过铆钉连接到分体波形片上。

7.作为进一步技术改进,所述分体波形片为扇形结构,表面分为平面与弧形过渡面,上部中间处设有一条直缝,外周设有两处缺口;所述直缝两侧的表面上交错设置三段长短不一的弧形过渡面,其中最上端的弧形过渡面与直缝相接,下端相邻的两段弧形过渡面之间还连接一条短直缝;所述弧形过渡面上下两端与平面交接,且两端交接的平面具有高度差。该结构的分体波形片散热效果更好,通过优化分体波形片的结构改善从动盘总成接合平顺性,减少汽车伴有起步发抖的情况。

8.作为进一步技术改进,以上所述分体波形片在靠近中部弧形过渡面的一侧,沿着

此侧的缺口处对称设有一对倾斜的过渡面,其中一段过渡面与中部的直缝相接,另一段过渡面直至边沿处,过渡面两边与平面交接,交接的两个平面具有高度差;最下层的弧形过渡面的中部还连接着一条向内边沿处凹陷的半圆弧缝。进一步优化分体波形片的结构,保证强度的同时尽可能提高散热能力,延长分体波形片的使用寿命。

9.作为进一步技术改进,以上所述分体波形片上设有铆接孔和连接孔;所述的连接孔设于内边沿处;所述的铆接孔分为上下两排,上层一排设有四个铆接孔,下层一排设有两个铆接孔,上下两排的铆接孔均对称分布在直缝两侧;所述的连接孔设有四个。

10.安装时,多组分体波形片沿内环周向均布,使用铆钉通过连接孔将分体波形片与内环铆接在一起,其中每组分体波形片用四颗铆钉分别通过连接孔铆接在内环上,保证了铆接强度,避免分体波形片从内环上脱落。每组分体波形片的两侧分别铆接分体摩擦片,每组分体摩擦片与分体波形片采用对角铆接方式,在右上角的铆钉孔上使用两颗铆钉,左下角的铆钉孔上使用一颗铆钉,同一面左上角及右下角未使用的铆钉孔为对侧的分体摩擦片留有进行连接的让位孔,每组分体波形片两侧的分体摩擦片为中心对称,此时当分体摩擦片受到挤压时,每组分体波形片均有相同的变形量,提高使用时的力学性能。

11.作为进一步技术改进,以上所述内环采用双片结构。双片结构便于内环冲压成型,在保证强度的同时还能够节约成本。

12.作为进一步技术改进,以上所述分体摩擦片采用分体陶瓷摩擦片。分体陶瓷摩擦片具有高熔点、高硬度、高耐磨性、耐氧化的特点,比传统材质的分体摩擦片力学性能好,能够极大程度的提高装置的耐磨性,熔点高使使用时安全可靠,不易烧片。

13.作为进一步技术改进,以上所述分体波形片两侧采用铆钉与减振盘进行铆接。两侧的减振盘在使用时进一步减振,以加强减振效果。

14.使用时,将分体波形片组件安装到盘毂上,组装完成的从动盘总成安装到变速器一轴上,内环中的分体摩擦片接收到发动机传输的扭矩,并将扭矩传递到内环上,通过内环进行动力传输,之后内环旋转,此时使得减振弹簧被压缩,同时将扭矩依次传输到减振弹簧与盘毂,实现内环的动力传输。

15.相对于现有技术,本发明具有以下优点及有益效果:1.本发明中的减振弹簧结构可以有效缓冲衰减传动系统的扭转冲击,使汽车起步、换挡平稳;分体波形片与分体摩擦片结构预留出了充足热变形空间以及散热,使内环散热效果好,摩擦片不易烧片。

16.2.本发明对分体波形片的结构进行设计,使得分体波形片在使用过程中具有良好的散热效果,进一步降低了摩擦片在使用时出现烧片的现象。

17.3.本发明内环采用双片结构,便于冲压成型;分体摩擦片采用分体陶瓷摩擦片结构,使得从动盘总成的使用寿命显著提升,并且传扭能力也有明显提高。

附图说明

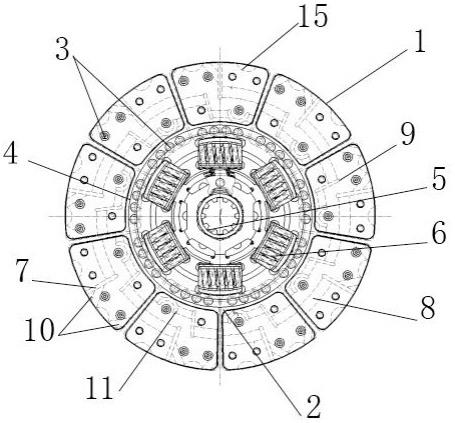

18.图1是本发明一种从动盘总成的主视示意图。

19.图2是本发明一种从动盘总成的剖视示意图。

20.图3是本发明一种从动盘总成分体波形片的组件示意图。

21.图4是本发明一种从动盘总成的分体波形片的示意图。

22.图5是本发明一种从动盘总成的分体摩擦片示意图。

23.图6是本发明一种从动盘总成分体波形片及分体陶瓷摩擦片铆接在减振盘上的示意图。

24.附图标识:分体摩擦片-1、分体波形片-2、铆钉-3、内环-4、盘毂-5、减振弹簧-6、直缝-7、弧形过渡面-8、短直缝-9、过渡面-10、半圆弧缝-11、铆接孔-12、连接孔-13、减振盘-14、缺口-15、平面-16。

具体实施方式

25.下面结合附图对本发明进一步说明。

26.实施例1:一种从动盘总成,包括分体波形片组件、分体摩擦片1、分体波形片2、铆钉3、内环4、盘毂5、减振弹簧6;所述分体波形片组件包含分体摩擦片1、分体波形片2、铆钉3、内环4,内环上设有窗口与装配孔;所述内环4通过装配孔连接盘毂5,窗口处安装减振弹簧6;所述分体波形片2采用铆钉3连接到内环4上,分体摩擦片1通过铆钉3连接到分体波形片2上。

27.使用时,将分体波形片组件安装到盘毂5上,组装完成的从动盘总成安装到变速器一轴上,内环中的分体摩擦片1接收到发动机传输的扭矩,并将扭矩传递到内环4上,通过内环4进行动力传输,之后内环4旋转,此时使得减振弹簧6被压缩,同时将扭矩依次传输到减振弹簧6与盘毂5,实现内环4的动力传输。

28.实施例2:与实施例1不同之处在于,所述分体波形片2为扇形结构,表面分为平面16与弧形过渡面8,上部中间处设有一条直缝7,外周设有两处缺口15;所述直缝7两侧的表面上交错设置三段长短不一的弧形过渡面8,其中最上端的弧形过渡面8与直缝7相接,下端相邻的两段弧形过渡面8之间还连接一条短直缝9;所述弧形过渡面8上下两端与平面16交接,且两端交接的平面16具有高度差。

29.该结构的分体波形片2散热效果更好,安装完成后分体波形片2与分体摩擦片1之间产生缝隙,能够提高分体波形片2整体使用性能,并且通过优化分体波形片2的结构改善从动盘总成接合平顺性,减少汽车伴有起步发抖的情况。

30.所述分体波形片2在靠近中部弧形过渡面8的一侧,沿着此侧的缺口15处对称设有一对倾斜的过渡面10,其中一段过渡面10与中部的直缝7相接,另一段过渡面10直至边沿处,过渡面10两边与平面16交接,交接的两个平面16具有高度差;最下层的弧形过渡面8的中部还连接着一条向内边沿处凹陷的半圆弧缝11。进一步优化分体波形片2的结构,保证强度的同时尽可能提高散热能力,延长分体波形片2的使用寿命。

31.所述分体波形片2上设有铆接孔12和连接孔13;所述的连接孔13设于内边沿处;所述的铆接孔12分为上下两排,上层一排设有四个铆接孔12,下层一排设有两个铆接孔12,上下两排的铆接孔12均对称分布在直缝7两侧;所述的连接孔13设有四个。

32.所述内环4采用双片结构。

33.安装时,多组分体波形片2沿内环4内环周向均布,使用铆钉3通过连接孔13将分体

波形片2与内环4铆接在一起,其中每组分体波形片2用四颗铆钉3分别通过连接孔13铆接在内环4上,保证了铆接强度,避免分体波形片2从内环4上脱落。每组分体波形片2的两侧分别铆接分体摩擦片1,每组分体摩擦片1与分体波形片2采用对角铆接方式,在右上角的铆钉孔12上使用两颗铆钉3,左下角的铆钉3孔上使用一颗铆钉,同一面左上角及右下角未使用的铆钉孔12为对侧的分体摩擦片1留有进行连接的让位孔,每组分体波形片2两侧的分体摩擦片1为中心对称,此时当分体摩擦片1受到挤压时,每组分体波形片2均有相同的变形量,提高使用时的力学性能。

34.所述内环4采用双片结构。双片结构便于内环4冲压成型,在保证强度的同时还能够节约成本。

35.所述分体摩擦片1采用分体陶瓷摩擦片。分体陶瓷摩擦片具有高熔点、高硬度、高耐磨性、耐氧化的特点,比传统材质的分体摩擦片1力学性能好,能够极大程度的提高装置的耐磨性,熔点高使使用时安全可靠,不易烧片。

36.所述分体波形片2两侧采用铆钉3与减振盘14进行铆接。两侧的减振盘14在使用时进一步减振,以加强减振效果。

37.该实施例的工作原理与实施例1相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1