一种基于仿生微织构的自润滑轴承和自润滑复合材料填充方法

1.本发明涉及自润滑轴承技术领域,具体涉及一种基于仿生微织构的自润滑轴承和自润滑复合材料填充方法。

背景技术:

2.随着现代高端技术的快速发展,回转零件所处的工况愈发极端,传统液体润滑及自润滑轴承产品难以满足新型工况环境要求。以双馈风力发电机轴承的工况为例,发电机在正常运转时速度为1200r/min,轴与润滑脂将会产生高速的相对运动,造成轴承的发热。

3.由于机组振动及装备自身重量等客观因素,轴承的载荷较大,易造成润滑膜的破裂,导致摩擦力增大,温度升高,甚至损坏轴承。因此,新型轴承对低摩擦、长寿命、低能耗等优异性能提出了更高的要求。

技术实现要素:

4.根据现有技术的不足,本发明的目的是提供一种基于仿生微织构的自润滑轴承和自润滑复合材料填充方法,能显著提高其在摩擦表面的覆盖度和附着性,实现超低润滑。

5.为了解决上述技术问题,本发明采用的技术方案为:

6.一种基于仿生微织构的自润滑轴承,包括轴承内圈,所述轴承内圈设有微织构组,所述微织构组包括多个间隔一定距离均匀排布的微织构,所述微织构包括盾鳞形凹槽和储存孔;

7.所述盾鳞形凹槽包括第一面、第二面和第三面,所述第一面、所述第二面和所述第三面均呈弧面三角形,所述第一面的顶部、所述第二面的顶部和所述第三面的顶部依次相连,形成第一三角形开口,所述第一面的底部、所述第二面的底部和所述第三面的底部依次相连,形成第二三角形开口;

8.所述储存孔设在所述第二三角形开口的底部;

9.其中,所述盾鳞形凹槽和所述储存孔用于填充固体自润滑复合材料和储存摩擦过程中产生的碎屑,在所述轴承内圈运转达到一定速度时,会在所述盾鳞形凹槽底部产生负压气穴,从而会对所述储存孔产生推举力,自发将固体自润滑复合材料带入润滑膜层中。

10.进一步地,所述微织构组占所述轴承内圈内表面面积的15%到20%。

11.进一步地,相邻所述微织构间距0.4mm到0.6mm。

12.进一步地,所述储存孔的深度为0.8mm到1.2mm,所述储存孔的直径为0.2mm到0.4mm。

13.进一步地,所述第一面、所述第二面和所述第三面的边长为0.8mm到1.2mm。

14.进一步地,所述第一面和所述第二面均包括第一边、第二边和第三边,所述第一边和所述第二边垂直。

15.一种基于仿生微织构的自润滑轴承的自润滑复合材料填充方法,包括;

16.步骤s1、在轴承内圈表面加入纳米mos2粉末;

17.步骤s2、用麂皮绒布料包裹的圆棍对轴承内圈表面进行循环压嵌,将纳米mos2粉末初步压入微织构之中;

18.步骤s3、将轴承内圈置于烧杯中,倒入固体含量40%的ptfe乳液至液面没于轴承内圈上表面;

19.步骤s4、压力浸渍,将烧杯放入压力浸渍炉,向炉内充氮气且维持0.3mpa压强50到70分钟,使得ptfe乳液填入微织构中疏松的纳米mos2粉末的空隙中;

20.步骤s5、取出轴承内圈并刮除表面多余材料;

21.步骤s6、让轴承内圈自然晾干,使ptfe自然收缩并将纳米mos2粉末与轴承内圈固结;

22.步骤s7、在轴承内圈表面压嵌纳米mos2粉末,填平整个微织构;

23.步骤s8、将轴承内圈表面多余物质刮去,从而同时实现复合固体润滑材料的制备与轴承内圈微织构的结合填充。

24.进一步地,所述纳米mos2粉末的直径为90nm到100nm。

25.与现有技术相比,本发明具有以下优点和有益效果:

26.1.本发明所述的一种基于仿生微织构的自润滑轴承和自润滑复合材料填充方法,轴承内圈上设有包括盾鳞形凹槽和储存孔的微织构,盾鳞形凹槽仿生鱼鳞结构,且多个微织构间隔一定距离均匀排布的,形成留有空隙的周期性排布,减阻能力强。

27.2.本发明所述的一种基于仿生微织构的自润滑轴承和自润滑复合材料填充方法,在轴承内圈表面加工出多个密布的盾鳞形凹槽和储存孔结合的微织构,形成多个收敛楔,促进油膜的铺展,提升润滑膜的承载能力。同时在工作时,盾鳞形凹槽和储存孔起着容纳磨屑的作用,避免磨屑破坏润滑膜,减少磨屑产生的剪切磨损。

28.3.本发明所述的一种基于仿生微织构的自润滑轴承和自润滑复合材料填充方法,将储存孔设于盾鳞形凹槽所在的下方,在轴承内圈运转达到一定速度时,会在盾鳞形凹槽底部产生负压气穴,从而会对储存孔产生推举力,自发将固体自润滑复合材料带入润滑膜层中。

29.4.本发明所述的一种基于仿生微织构的自润滑轴承和自润滑复合材料填充方法,为尽可能保留纳米mos2独特的优越性质以及贴合本项目的微织构设计,采用压嵌纳米mos2粉末与压力浸渍ptfe乳液的工艺进行制作复合固体润滑材料。

附图说明

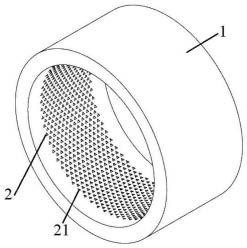

30.图1为基于仿生微织构的自润滑轴承的整体结构示意图。

31.图2为微织构的整体结构示意图。

32.图3为轴承内圈的内部结构示意图。

33.图4为微织构横截面为底的压力分布等高线图。

34.图5为上表面中线沿周期面法向的油膜压力曲线。

35.图6为压力分布曲线。

36.图7为本发明一个实施例中摩擦因数实验曲线图。

37.图8a为m50钢圆盘的磨痕微观形貌图。

38.图8b为带有织构并填满ptfe的m50钢推力轴承的磨痕微观形貌图。

39.图8c为基于仿生微织构的自润滑轴承的磨痕微观形貌图。

40.其中:1、轴承内圈;2、微织构组;21、微织构;211、盾鳞形凹槽;2111、第一面;21111、第一边;21112、第二边;21113、第三边;2112、第二面;2113、第三面;212、储存孔。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

42.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

43.本发明提供一种基于仿生微织构的自润滑轴承,如图1-图3所示,包括轴承内圈1,轴承内圈1设有微织构21组2,微织构21组2包括多个间隔一定距离均匀排布的微织构21,微织构21包括盾鳞形凹槽211和储存孔212;

44.盾鳞形凹槽211包括第一面2111、第二面2112和第三面2113,第一面2111、第二面2112和第三面2113均呈弧面三角形,第一面2111的顶部、第二面2112的顶部和第三面2113的顶部依次相连,形成第一三角形开口,第一面2111的底部、第二面2112的底部和第三面2113的底部依次相连,形成第二三角形开口;

45.储存孔212设在第二三角形开口的底部;

46.其中,盾鳞形凹槽211和所述储存孔212用于填充固体自润滑复合材料和储存摩擦过程中产生的碎屑,在轴承内圈1运转达到一定速度时,会在盾鳞形凹槽211底部产生负压气穴,从而会对储存孔212产生推举力,自发将固体自润滑复合材料带入润滑膜层中。

47.本发明给出的一种基于仿生微织构21的自润滑轴承和自润滑复合材料的制作方法,轴承内圈1上设有包括盾鳞形凹槽211和储存孔212的微织构21,盾鳞形凹槽211仿生鱼鳞结构,且多个微织构21间隔一定距离均匀排布的,形成留有空隙的周期性排布,减阻能力强。

48.现有技术中,滑动轴承大多采用流体动压润滑原理以形成具有法向承载能力的润滑膜以减少摩擦力和磨损。本发明在轴承内圈1表面加工出多个密布的盾鳞形凹槽211和储存孔212结合的微织构21,形成多个收敛楔,促进油膜的铺展,提升润滑膜的承载能力。同时在工作时,盾鳞形凹槽211和储存孔212起着容纳磨屑的作用,避免磨屑破坏润滑膜,减少磨屑产生的剪切磨损。

49.参考鱼类自动分泌粘液的功能,为实现本发明的自润滑功能,在盾鳞形凹槽211的基础加工出储存孔212。使得盾鳞形凹槽211和储存孔212内填充复合固体润滑材料。根据流体动压润滑原理获得润滑膜压力分布,将储存孔212设于盾鳞形凹槽211所在的下方。在轴

承内圈1运转达到一定速度时,会在盾鳞形凹槽211底部产生负压气穴,从而会对储存孔212产生推举力,自发将固体自润滑复合材料带入润滑膜层中。

50.在使用时,将轴承内圈1放置在轴承基座中使用。

51.图4为以微织构21横截面为底的压力分布等高线图。可见,在上表面的移动下,润滑材料在鱼鳞微织构21的作用下,在刚进入织构时,润滑膜内产生低压区,在离开织构时润滑膜内产生高压区。因此,微织构21采用盾鳞形和储存孔212的设计有助于润滑层流体动压润滑的形成。图5为上表面中线沿周期面法向的油膜压力曲线。可见,在基础表压为40pa时,上表面压力大部分在40pa以上,证明微织构21采用盾鳞形和储存孔212的设计能给提高润滑膜的承载能力。

52.为论证推举力的存在,设置与织构通孔的轴线重合的测量线,从下到上对压力进行分析。压力分布曲线如图6所示。底面与大气接壤,设表压为40pa,通过仿真分析,沿线润滑膜压力逐渐降低。因此,上下压力差形成了推举力,驱使其中的固态润滑材料自发地进入润滑层中,自动地补充润滑膜,实现自润滑的功能。

53.具体地,微织构21组2占轴承内圈1内表面面积的15%到20%。

54.鱼鳞表面具有顺流向的沟槽结构,沟槽结构可稳定边界层,具有优秀的流动阻力减小功能。由于鱼鳞的不规则表面得以在运动时在体表产生微紊流,从而显著减小水中的阻力,为了减少轴承内圈1运动的阻力,本发明中,相邻微织构21间距0.4mm到0.6mm,使得微织构21组2能够模仿鱼鳞的排布,

55.鱼鳞表面具有顺流向的沟槽结构。该结构已被多项研究证明其可稳定边界层,具有优秀的流动阻力减小功能。

56.储存孔212的深度为0.8mm到1.2mm,储存孔212的直径为0.2mm到0.4mm,便于贮存润滑材料。

57.本发明中,第一面2111、第二面2112和第三面2113的边长为0.8mm到1.2mm。

58.为了模仿鱼鳞的形状,第一面2111和第二面2112均包括第一边21111、第二边21112和第三边21113,第一边21111和第二边21112垂直。

59.mos2、ptfe由于其优越性质在世界范围内已经获得了广泛的研究,但其复合固体润滑材料的制备工艺大多为高温烧结或添加分散剂进行混合。高温烧结产出的固体润滑颗粒若填充本作品后续设计的织构中成本较大。若是使用添加分散剂进行混合的工艺,纳米mos2易发生团聚,难以保留其二维材料的独特性质。

60.因此,为尽可能保留纳米mos2独特的优越性质以及贴合本项目的微织构21设计。本发明采用压嵌纳米mos2粉末与压力浸渍ptfe乳液的工艺进行制作复合固体润滑材料。

61.本发明提供基于仿生微织构的自润滑轴承的自润滑复合材料填充方法,使用以上给出的一种基于仿生微织构的自润滑轴承,包括;

62.步骤s1、在轴承内圈1表面加入纳米mos2粉末;

63.步骤s2、用麂皮绒布料包裹的圆棍对轴承内圈1表面进行循环压嵌,将纳米mos2粉末初步压入微织构21之中;

64.步骤s3、将轴承内圈1置于烧杯中,倒入固体含量40%的ptfe乳液至液面没于轴承内圈1上表面;

65.步骤s4、压力浸渍,将烧杯放入压力浸渍炉,向炉内充氮气且维持0.3mpa压强50到

70分钟,使得ptfe乳液填入微织构21中疏松的纳米mos2粉末的空隙中;

66.步骤s5、取出轴承内圈1并刮除表面多余材料;

67.步骤s6、让轴承内圈1自然晾干,使ptfe自然收缩并将纳米mos2粉末与轴承内圈1固结;

68.步骤s7、在轴承内圈1表面压嵌纳米mos2粉末,填平整个微织构21;

69.步骤s8、将轴承内圈1表面多余物质刮去,从而同时实现复合固体润滑材料的制备与轴承内圈1微织构21的结合填充。

70.传统的润滑材料混合方法,是团聚之后再加入分散剂,本方法的制作避免过程中产生mos2的团聚现象,在自润滑复合材料中以纳米mos2为主体,根据其二维层状的特性减少磨粒的存在,不需要加入分散剂,就能保证纳米mos2粉末和ptfe乳液混合均匀。同时纳米尺度的mos2具有较高的表面能,再与少量ptfe进行复合以期降低综合摩擦系数并保留较好的耐磨性。

71.其中,纳米mos2粉末的直径为90nm到100nm。在纳米级尺度下,则会实现超滑表面效果。纳米级的二硫化钼(mos2)由于其为二维材料以及纳米尺度效应,具有较小的尺寸和吸附黏着力,能显著提高其在摩擦表面的覆盖度和附着性,实现超低润滑,因此本发明,选用的纳米mos2粉末的直径为90nm到100nm。

72.在本发明的一个实施例中,基于以上结构并为降低后续的实验测试难度,本项目以m50航空轴承钢为基体制作基于仿生微织构21的自润滑轴承承。使用电火花加工技术加工出表面微织构21,其织构参数为深度0.4mm,宽度1mm,面积率28.57%,微织构21均匀分布基体上表面外圆环处,对基于仿生微织构21的自润滑轴承进行自润滑复合材料填充后,将本发明提供的基于仿生微织构21的自润滑轴承与m50钢圆盘和带有织构并填满ptfe的m50钢推力轴承进行对比摩擦学试验。试样件尺寸均为外径54mm,内径8.5mm,高度8mm。

73.使用xp1型摩擦磨损试验机进行磨损试验,干磨,速率为100r/min,载荷为30n,磨损时间为60min,各试样表面粗糙度为ra1.6~3.2μm,磨损率根据磨损前后试样的质量差进行计算,摩擦因数由磨损试验中记录的摩擦力矩计算。

74.如图7所示,m50钢圆盘平均摩擦系数μ1=0.516,带有织构并填满ptfe的m50钢推力轴承平均摩擦系数μ2=0.162,本发明提供的基于仿生微织构21的自润滑轴承平均摩擦系数μ3=0.111。

75.使用精密电子分析天平获得在此试验工况下,m50钢圆盘质量差为m1=0.1021g,带有织构并填满ptfe的m50钢推力轴承质量差m2=0.0546g,本发明提供的基于仿生微织构21的自润滑轴承质量差m3=0.0468g。

76.将各试样置于场发射扫描电子显微镜,观察其磨痕微观形貌,如图8a、图8b和图8c所示,可见,m50钢圆盘的摩擦时未形成润滑膜,基体磨损严重。带有织构并填满ptfe的m50钢推力轴承在摩擦过程中产生润滑膜,其膜平整度较差,有所缺陷。本发明提供的基于仿生微织构21的自润滑轴承在摩擦过程中产生了较为平整的润滑膜,耐磨性较好,与上述实验计算结果一致。

77.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1