一种高强度双壁波纹管及其制备方法与流程

1.本发明属于特种管材技术领域,具体地,涉及一种高强度双壁波纹管及其制备方法。

背景技术:

2.双壁波纹管是一种具有环状结构外壁和平滑内壁的新型管材,通常采用hdpe、pvc、pe等材料制成,外壁呈环形波纹状结构,大大增强了管材的环刚度,广泛应用于给排水管道、电缆电线的安装保护管。

3.为了进一步提高波纹管的强度,现有技术中采用金属材料与塑料基体进行复合,以金属材料为骨架提高管材的抗压形变的能力,但是塑料基体与金属材料的结合强度不高,在反复受压变形工况下,塑料基体易与金属材料分离,现有技术一般是通过提高金属材料与基体的结合面积提高两者的结合强度,如中国专利cn104482329b,公开一种钢塑复合螺纹波纹管,该钢塑复合螺纹波纹管的外侧呈波形螺纹结构,该钢塑复合螺纹波纹管的波峰由外至内依次设置有塑料外层、第一粘结剂层、钢带层、第二粘结剂层、加筋层、塑料内层,通过u形的外层结构提高结合强度,防止热胀冷缩产生位移,在管材发生变形时,塑料基体与钢带层变形量不一致,长期往复弯折,塑料基体与钢带层易分离,影响管材质量。

技术实现要素:

4.为了解决背景技术中提到的技术问题,本发明的目的在于提供一种高强度双壁波纹管及其制备方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种高强度双壁波纹管,包括由共聚pe材料制成的管身,管身的外壁上熔接有共混pe材料制成的外波纹,管身的内部熔接复合有钢丝网管架。

7.所述共聚pe材料由以下步骤制备:

8.步骤a1:取低分子量聚乙烯和n-甲基吡咯烷酮投加到反应釜中,搅拌升温至50-60℃,通过n-甲基吡咯烷酮对低分子量聚乙烯稀释混合,取马来酸酐和deca用丙酮溶解后加入反应釜中混合,之后在搅拌状态下缓慢滴加过氧化苯甲酰的丙酮溶解液,回流搅拌反应2-3h,之后在通风环境下搅拌反应20-40min,去除部分溶剂,得到改性预聚体;反应过程中,以过氧化苯甲酰作为催化作用,在低分子量聚乙烯的分子链上接枝马来酸酐基团,提高聚乙烯分子链的活性,添加少量的deca抑制侧链的马来酸酐基团交联;

9.步骤a2:取1,4-二氯-2-丁烯、正磷酸和无水乙醇进行混合,之后加入碘化钾,氮气保护下搅拌回流反应1-2h,反应结束滴加氢氧化钠溶液调节反应液的ph值为6-7,之后通风放置过夜,挥发无水乙醇,得到共聚单体,反应过程中,正磷酸与1,4-二氯-2-丁烯取代反应,在1,4-二氯-2-丁烯分子的端部引入磷酸基团;

10.步骤a3:取改性预聚体、共聚单体、三乙胺和二甲苯投加高压聚合釜搅拌混合,之后加入四氯化钛混合,向高压聚合釜中通入氮气增压至0.55-0.8mpa,升温至100-110℃密

炼120-150min,反应结束趁热排胶,制成改性生胶;

11.步骤a4:取改性生胶、塑化剂和抗氧剂共同开炼,之后挤出制粒,制得共聚pe材料。

12.进一步地,步骤a1中低分子量聚乙烯、马来酸酐和deca的用量比为1kg:50-80g:1-5g。

13.进一步地,1,4-二氯-2-丁烯和正磷酸的用量摩尔比为1:2.2-2.5。

14.进一步地,改性预聚体、共聚单体、三乙胺和四氯化钛的用量比为1kg:0.32-0.38kg:0.8-1.2g:5-8g。

15.所述共混pe材料由以下步骤制备:

16.步骤b1:取碳纤维丝浸入氧化液中浸泡3-5h,过滤后干燥至恒重,之后超声分散于混有硅烷偶联剂的乙醇溶液中,再次过滤干燥,制得偶联碳纤维;

17.步骤b2:取hdpe母粒、抗氧剂和润滑剂混合投加到密炼机中,在220

±

10℃下密炼至熔融,再将偶联碳纤维投加到密炼机中共混20-40min,之后挤出造粒,得到共混pe材料。

18.进一步地,碳纤维丝的直径为8-15μm,碳纤维丝的长度为500-1000μm。

19.进一步地,氧化液由质量分数为85%的硫酸和过氧化氢按照体积比为3:1混合制成。

20.进一步地,hdpe母粒和偶联碳纤维的用量比为1kg:10-30g。

21.一种高强度双壁波纹管的制备方法,包括如下步骤:

22.步骤s1:取共聚pe材料熔融挤出制成薄壁状的内管;

23.步骤s2:采用编织机在内管的外表面编织一层钢丝网管架,再将编织有钢丝网管架的内管浸入碱液中进行碱洗,去除钢丝表面的油脂,再浸入酸液中酸洗,对钢丝表面进行微腐蚀,提高钢丝的表面积,冲洗后晾干,制成织网管;

24.步骤s3:将共聚pe材料和共混pe材料分别加入挤出机中塑化成胶料,将织网管安装在挤出机的供料端,先在织网管的表面挤出覆盖一层共聚pe材料,之后在共聚pe材料表面挤出共混pe材料,最后气雾冷却定型,共混pe材料固化形成外波纹,内管和固化后的共聚pe材料熔接形成管身,并将钢丝网管架熔接在管身的内部,制成高强度双壁波纹管。

25.本发明的有益效果:

26.1.本发明提供一种共聚pe材料制备波纹管的管身,其是以低分子量聚乙烯为原料,以过氧化苯甲酰催化分子链产生自由基,进而使得马来酸酐与分子链发生接枝反应,在低分子量的聚乙烯链上引入马来酸酐基团,提高聚乙烯分子链的活性,制得分子量低且接枝有马来酸酐基团的改性预聚体;通过正磷酸与1,4-二氯-2-丁烯取代反应,在1,4-二氯-2-丁烯分子的端部引入磷酸基团,制得含有双键和磷酸基团的共聚单体,之后将改性预聚体和共聚单体在四氯化钛的催化作用下嵌段共聚,使得聚乙烯的分子侧链上引入磷酸基团,磷酸基团与钢丝中的铁形成螯合作用,使得共聚pe材料与钢丝网管架之间有良好的结合强度;相较于现有的聚乙烯基体钢塑复合管材,本发明的共聚pe材料与钢丝网管架的结合强度高,共聚pe材料与钢丝网管架不易剥离,在受到外界压力时,圆柱状的钢丝网管架为管体提供良好的支撑作用,当管体受外力变形时,钢丝网管架可随共聚pe材料共同变形,外力去除后,钢丝网管架的回复作用使得管体形状几乎不变化;共聚pe材料为一种嵌段共聚的聚乙烯材料,分子侧链较短,保持聚乙烯良好的韧性特点,保证管身不易开裂。

27.2.本发明提供一种共混pe材料制备波纹管的外波纹,该共混pe材料以hdpe为基体

材料,采用共混的方式在hdpe中加入碳纤维丝,碳纤维丝通过氧化活化在碳纤维丝的表面产生大量的含氧基团,在醇水环境下,通过含氧基团与偶联剂反应,在碳纤维丝的表面接枝上硅氧烷,提高碳纤维丝与hdpe基体的相容性,通过共混的方式即可将碳纤维丝分散在hdpe基体中,微米级的细长碳纤维丝在hdpe基体交错纵横,有效提高材料的比模量和耐磨性。

28.3.本发明提供一种双组分材料的双壁波纹管结构,管身由共聚的聚乙烯材料制成,通过钢丝网管架提高管身的抗压强度,现有技术的强化手段多为填充强化,该种管材韧性不足,由于强化粒子的引入,在多次形变后易出现管材开裂,本发明的共聚pe材料保持聚乙烯材料的韧性,不易出现开裂,外波纹以hdpe为基体材料,以碳纤维丝对hdpe进行强化,在管身的外侧形成高强度的防护层,此外,本发明采用熔接共挤成型工艺进行管材的生产,外波纹和管身的基体材料均为聚乙烯,两者具有良好的相容性,细长的碳纤维丝在熔接过程中填充在外波纹和管身之间,提高两者的连接强度。

具体实施方式

29.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.实施例1

31.本实施例制备一种共聚pe材料,具体实施过程如下:

32.步骤a1:称取20kg低分子量聚乙烯(聚乙烯副产品,分子量为2000-4000),再称取10kgn-甲基吡咯烷酮,将两者投加到反应釜中,控制300rpm的搅拌速率,将反应釜中的混合物升温至50℃,通过n-甲基吡咯烷酮对低分子量聚乙烯进行稀释,再称取1kg的马来酸酐和20g的deca用丙酮搅拌溶解,溶解后加入反应釜中搅拌混合10min,取25g过氧化苯甲酰用300ml的丙酮溶解,再将过氧化苯甲酰的丙酮溶解液滴加到反应釜中,回流反应3h,反应结束后将反应釜打开,在通风环境下继续搅拌40min,将反应液中的部分丙酮去除,马来酸酐接枝到低分子量聚乙烯的分子侧链,制得改性预聚体;

33.步骤a2:称取3.75kg的1,4-二氯-2-丁烯、6.47kg正磷酸和5.5kg无水乙醇投加到反应釜搅拌混合5min,之后称取50g碘化钾投加反应釜中继续混合10min,向反应釜中通入氮气排出反应釜中的空气,升温至74℃回流搅拌反应1h,正磷酸与1,4-二氯-2-丁烯取代反应,在1,4-二氯-2-丁烯分子的端部引入磷酸基团,反应结束后滴加氢氧化钠溶液调节反应液的ph值为6,在通风环境下放置过夜,使得反应液中的无水乙醇挥发,制得共聚单体;

34.步骤a3:称取30kg步骤a1制备的改性预聚体、9.6kg步骤a2制备的共聚单体和24g三乙胺投加到高压聚合釜中混合3min,再称取150g四氯化钛投加到高压聚合釜中混合10min,向高压聚合釜中通入氮气排出高压反应釜中的空气,并增压至0.55mpa,升温至100℃密炼150min,改性改性预聚体和共聚单体嵌段共聚,在分子链的侧链上引入磷酸基团,反应结束趁热排出胶料,制得改性生胶;

35.步骤a4:将改性生胶投加到开炼机中在80℃下开炼20min,开炼过程中分5次投加改性生胶质量6%的塑化剂dop和改性生胶质量2%的抗氧剂1076共同开炼,开炼后挤出冷

却、切粒,制成共聚pe材料。

36.实施例2

37.本实施例制备一种共聚pe材料,具体实施过程如下:

38.步骤a1:称取20kg低分子量聚乙烯(聚乙烯副产品,分子量为2000-4000),再称取10kgn-甲基吡咯烷酮,将两者投加到反应釜中,控制300rpm的搅拌速率,将反应釜中的混合物升温至60℃,通过n-甲基吡咯烷酮对低分子量聚乙烯进行稀释,再称取1.6kg的马来酸酐和100g的deca用丙酮搅拌溶解,溶解后加入反应釜中搅拌混合15min,取38g过氧化苯甲酰用400ml的丙酮溶解,再将过氧化苯甲酰的丙酮溶解液滴加到反应釜中,回流反应2h,反应结束后将反应釜打开,在通风环境下继续搅拌20min,将反应液中的部分丙酮去除,马来酸酐接枝到低分子量聚乙烯的分子侧链,制得改性预聚体;

39.步骤a2:称取4.38kg的1,4-二氯-2-丁烯、8.58kg正磷酸和7kg无水乙醇投加到反应釜搅拌混合8min,之后称取60g碘化钾投加反应釜中继续混合15min,向反应釜中通入氮气排出反应釜中的空气,升温至74℃回流搅拌反应2h,正磷酸与1,4-二氯-2-丁烯取代反应,在1,4-二氯-2-丁烯分子的端部引入磷酸基团,反应结束后滴加氢氧化钠溶液调节反应液的ph值为7,在通风环境下放置过夜,使得反应液中的无水乙醇挥发,制得共聚单体;

40.步骤a3:称取30kg步骤a1制备的改性预聚体、11.4kg步骤a2制备的共聚单体和36g三乙胺投加到高压聚合釜中混合5min,再称取240g四氯化钛投加到高压聚合釜中混合12min,向高压聚合釜中通入氮气排出高压反应釜中的空气,并增压至0.8mpa,升温至110℃密炼120min,改性改性预聚体和共聚单体嵌段共聚,在分子链的侧链上引入磷酸基团,反应结束趁热排出胶料,制得改性生胶;

41.步骤a4:将改性生胶投加到开炼机中在80℃下开炼20min,开炼过程中分5次投加改性生胶质量6%的塑化剂dop和改性生胶质量2%的抗氧剂1076共同开炼,开炼后挤出冷却、切粒,制成共聚pe材料。

42.实施例3

43.本实施例制备一种共混pe材料,具体实施过程如下:

44.步骤b1:取质量分数为85%的浓硫酸和过氧化氢按照体积比为3:1混合制成氧化液,称取100g微米级碳纤维丝,其中,碳纤维丝的标定直径为8μm,碳纤维丝的标定长度为500μm,将碳纤维丝浸入氧化液浸泡3h,抽滤后放入干燥箱中,设置改造温度为120℃干燥至恒重,再取质量分数为30%的乙醇水溶液和硅烷偶联剂kh560按照体积比为100:1混合,再将干燥后的碳纤维丝加入乙醇和偶联剂的混合液中,在30khz下超声分散10min,再次过滤、干燥至恒重,碳纤维丝氧化处理后在表面生成含氧基团,再与硅烷偶联剂kh560接枝反应,在碳纤维丝表面接枝上硅氧烷,制成偶联碳纤维;

45.步骤b2:称取10kg hdpe母粒、20g抗氧剂1010和300g石蜡油作为润滑剂,将三者投加到密炼机中,控制温度为220

±

10℃下搅拌密炼16min,将混合原料密炼成熔融状态,再称取步骤b2制备的偶联碳纤维100g投加到密炼机中共混20min,之后挤出冷却、切粒,制成共混pe材料。

46.实施例4

47.本实施例制备一种共混pe材料,具体实施过程如下:

48.步骤b1:取质量分数为85%的浓硫酸和过氧化氢按照体积比为3:1混合制成氧化

液,称取300g微米级碳纤维丝,其中,碳纤维丝的标定直径为15μm,碳纤维丝的标定长度为1000μm,将碳纤维丝浸入氧化液浸泡5h,抽滤后放入干燥箱中,设置改造温度为120℃干燥至恒重,再取质量分数为30%的乙醇水溶液和硅烷偶联剂kh560按照体积比为100:1.5混合,再将干燥后的碳纤维丝加入乙醇和偶联剂的混合液中,在30khz下超声分散15min,再次过滤、干燥至恒重,碳纤维丝氧化处理后在表面生成含氧基团,再与硅烷偶联剂kh560接枝反应,在碳纤维丝表面接枝上硅氧烷,制成偶联碳纤维;

49.步骤b2:称取10kg hdpe母粒、30g抗氧剂1010和350g石蜡油作为润滑剂,将三者投加到密炼机中,控制温度为220

±

10℃下搅拌密炼16min,将混合原料密炼成熔融状态,再称取步骤b2制备的偶联碳纤维300g投加到密炼机中共混40min,之后挤出冷却、切粒,制成共混pe材料。

50.实施例5

51.本实施例制备一种高强度双壁波纹管,具体实施过程如下:

52.步骤s1:取实施例1制备的共聚pe材料为原料,通过挤出机熔融后挤出成厚度为2mm的薄壁内管;

53.步骤s2:采用0.25mm的钢丝利用编织机在内管的外侧编织一层钢丝网管架,将钢丝网管架连同内管浸入质量分数为8%的碳酸钠碱液中浸泡碱洗20min,之后再浸入质量分数为5%的硫酸溶液中侵蚀30min,最后用水冲洗,洗脱表面的酸液,晾干后制成织网管;

54.步骤s3:分别取实施例1制备的共聚pe材料和实施例3制备的共混pe材料分别放入挤出机中塑化成胶料,将织网管安装在挤出机的供料端,先在织网管的表面挤出覆盖一层厚度为2mm的共聚pe材料熔融的胶料,之后另一挤出机头在共聚pe胶料表面挤出共混pe胶料,排出后气雾冷却至室温,两层共聚pe材料熔接形成管身并将钢丝网管架熔接在内部,共混pe材料固化形成外波纹,制成高强度双壁波纹管。

55.实施例6

56.本实施例与实施例5的制备过程相同,将制备管身的材料替换为实施例2制备的共聚pe材料,将制备外波纹的材料替换为实施例4制备的共混pe材料,其余过程完全相同。

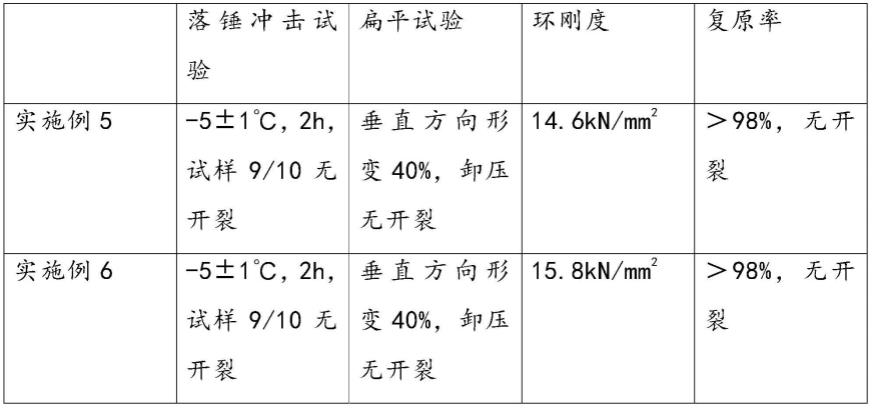

57.参照yd/t841.1-2008地下通信管道用塑料管,对实施例5和实施例6进行性能测试,具体测试数据如表1所示:

58.表1

59.60.由表1可知,本发明制备的双壁波纹管具有较高的环刚度,形变达到40%无开裂,具有良好的韧性。

61.基于表1的测试结果,控制垂直方向变形量为40%,循环抗压试验,持压时间为3min,统计管身出现分层的次数,具体测试数据如表2所示:

62.表2

[0063] 循环次数/次实施例51570实施例61380

[0064]

由表2数据可知,管身和钢丝网管架结合强度高,模拟循环受压形变测试中循环次数达到1380次。

[0065]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0066]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1