一种人造板生产过程中的板材落板缓冲装置的制作方法

1.本发明涉及人造板生产制造设备领域技术,尤其涉及一种人造板生产过程中的板材落板缓冲装置。

背景技术:

2.传统的人造板的堆垛由堆垛机和升降台共同作用完成的,当板材从皮带运输机运送过来时,板材一头先掉到升降台辊筒上平面,继续向前运动,直到板材尾部掉到升降台辊筒上。板材尾部掉到升降台辊筒上平面时,板材和辊筒之间产生比较大冲击,易使板材边缘损坏。

3.现有的处理手段只是在堆垛机上安装板材堆垛缓冲器,保护板材边缘,但在板材尾部掉到升降台辊筒上平面时,板材和辊筒之间产生的冲击对板材所带来的损坏风险并没有解决,而且板材落板过程中,板材前端需要相对升降台辊筒上平面摩擦运动,容易对板材的前端边缘造成摩擦损伤。

4.因此,需研究出一种新的技术方案来解决上述不足。

技术实现要素:

5.本发明所要解决的问题是,克服现有技术中的不足,提供一种人造板生产过程中的板材落板缓冲装置。

6.本发明是通过以下技术方案予以实现:

7.一种人造板生产过程中的板材落板缓冲装置,包括底板,其中,还包括对称设置在所述底板上表面的多组减震支腿、承板、设置在所述承板尾端凹槽内的尾端减震机构和设置在所述承板上表面的滑动机构;

8.每个所述减震支腿包括连接所述底板和所述承板的固定管,所述固定管的顶部设置有固定块,所述固定管垂直贯穿固定块且与固定块滑动连接,所述固定管的底端设置有通过扭簧与底板铰接的阻挡板,所述固定管的外壁设置有与阻挡板相适配的开口槽,所述固定管内设置有t型连接杆,所述固定管的外壁设置有与t型连接杆顶端相适配的槽,所述连接杆的顶部与固定块之间设置有弹簧,所述弹簧套设在固定管外,所述连接杆的底端铰接连杆,所述连杆的另一端铰接阻挡板远所述底板的一端;

9.所述尾端减震机构包括多组对称设置的连接承板的滑杆,所述滑杆外套设有连接块,所述连接块固定连接减震外壳,所述减震外壳的内顶固定连接减震柱的顶端,所述减震柱的底端滑动连接减震筒的内表面,所述减震筒的底端固定连接承板,所述减震筒垂直贯穿减震外壳的底面且与减震外壳的底面滑动连接,所述减震筒内设置有减震弹簧,所述减震弹簧位于减震柱的下方,所述减震筒与所述减震外壳的内顶之间设置有套设在所述减震柱外的缓冲弹簧;

10.所述滑动机构设置在所述尾端减震机构的一侧,且位于水平位置,所述滑动机构包括与所述承板滑动连接的滑动折板,所述滑动折板包括水平设置的水平板和与所述水平

板通过扭簧铰接的斜板,所述水平板和所述斜板之间设置有伸缩杆,所述伸缩杆的两端分别铰接所述水平板和所述斜板。

11.优选的,所述滑杆顶部设置有限位块,所述连接块的下方设置有复位弹簧,所述复位弹簧套设在滑杆外。

12.优选的,所述减震筒的顶端两侧均铰接推杆,每个所述推杆的另一端均铰接推板,所述推板的两端分别滑动连接所述减震外壳的内顶和内底,所述推板与所述减震外壳的侧壁之间设置有弹性件。

13.优选的,所述承板上表面设置有滑动轨道,所述水平板的底面设置有与所述滑动轨道相适配的滑轮。

14.有益效果

15.与现有技术相比,本发明的优点和积极效果在于,该人造板生产过程中的板材落板缓冲装置通过设置尾端减震机构,使板材尾部掉落时的冲击力被缓冲,避免了现有技术中因板材尾部掉落冲击力过大所造成的板材损坏,提高了成品率,减少了报废率,同时还在承板的下方设置减震支腿,对板材下落的冲击再进行一次冲击力缓冲,进一步保障板材的成品率;并且通过设置滑动机构,使板材的前端在承板水平运动时,受到斜板的限位作用,避免板材运动过快脱离承板,而且板材的前端与水平板、斜板相对位置不变,避免板材在承板上滑动造成板材前端、边缘摩擦损坏,保障了板材在落板过程中边缘质量;本发明结构简单,冲击力缓冲效果好,对板材的前端和尾端均有保护,适于作为现有人造板生产过程中的板材落板缓冲装置的替代产品。

附图说明

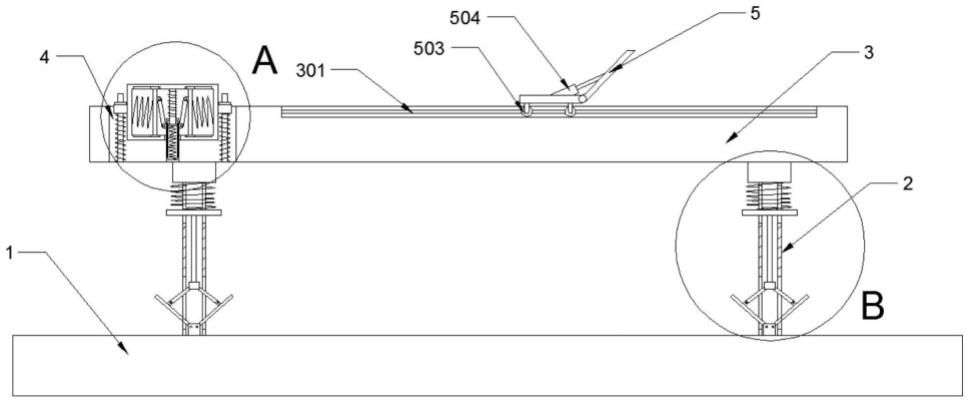

16.图1是本发明人造板生产过程中的板材落板缓冲装置的正视图。

17.图2是本发明人造板生产过程中的板材落板缓冲装置的侧视图。

18.图3是本发明人造板生产过程中的板材落板缓冲装置的a处放大示意图。

19.图4是本发明人造板生产过程中的板材落板缓冲装置的b处放大示意图。

20.图中:1-底板、2-减震支腿、201-固定管、202-固定块、203-阻挡板、204-开口槽、205-连接杆、206-弹簧、207-连杆、208-槽、3-承板、301-滑动轨道、4-尾端减震机构、401-滑杆、402-连接块、403-限位块、404-复位弹簧、405-减震外壳、406-减震柱、407-减震筒、408-减震弹簧、409-缓冲弹簧、4010-推杆、4011-推板、4012-弹性件、5-滑动机构、501-水平板、502-斜板、503-滑轮、504-伸缩杆。

具体实施方式

21.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的人造板生产过程中的板材落板缓冲装置,其具体实施方式、结构、特征及其功效,详细说明如后。

22.如图1至图4所示,一种人造板生产过程中的板材落板缓冲装置,包括底板1,其中,还包括对称设置在所述底板1上表面的多组减震支腿2、承板3、设置在所述承板3尾端凹槽内的尾端减震机构4和设置在所述承板3上表面的滑动机构5;

23.每个所述减震支腿2包括连接所述底板1和所述承板3的固定管201,所述固定管

201的顶部设置有固定块202,所述固定管201垂直贯穿固定块202且与固定块202滑动连接,所述固定管201的底端设置有通过扭簧与底板1铰接的阻挡板203,所述固定管201的外壁设置有与阻挡板203相适配的开口槽204,所述固定管201内设置有t型连接杆205,所述固定管201的外壁设置有与t型连接杆205顶端相适配的槽208,所述连接杆205的顶部与固定块202之间设置有弹簧206,所述弹簧206套设在固定管201外,所述连接杆205的底端铰接连杆207,所述连杆207的另一端铰接阻挡板203远所述底板1的一端;当固定块202受到承板3向下的压力时,固定块202通过弹簧206下压t型连接杆205,实现对压力的第一次缓冲作用,连杆205通过连杆207下压阻挡板203,由于阻挡板203通过扭簧铰接,所以阻挡板203自身存在向内收缩的趋势,与连杆207的运动趋势相反,从而实现对压力的第二次缓冲作用。

24.所述尾端减震机构4包括多组对称设置的连接承板3的滑杆401,所述滑杆401外套设有连接块402,所述连接块402固定连接减震外壳405,所述减震外壳405的内顶固定连接减震柱406的顶端,所述减震柱406的底端滑动连接减震筒407的内表面,所述减震筒407的底端固定连接承板3,所述减震筒407垂直贯穿减震外壳405的底面且与减震外壳405的底面滑动连接,所述减震筒407内设置有减震弹簧408,所述减震弹簧408位于减震柱406的下方,所述减震筒407与所述减震外壳405的内顶之间设置有套设在所述减震柱406外的缓冲弹簧409。进一步地,所述滑杆401顶部设置有限位块403,所述连接块402的下方设置有复位弹簧404,所述复位弹簧404套设在滑杆401外。进一步地,所述减震筒407的顶端两侧均铰接推杆4010,每个所述推杆4010的另一端均铰接推板4011,所述推板4011的两端分别滑动连接所述减震外壳405的内顶和内底,所述推板4011与所述减震外壳405的侧壁之间设置有弹性件4012。

25.当尾端减震机构4受到板材下落的冲击力时,减震外壳405产生向下运动的趋势,同时带动连接块402和减震柱406下压,此时复位弹簧404、缓冲弹簧409以及减震弹簧408均受到下压的挤压力,并他们自身的弹力对挤压力进行部分抵消,在减震外壳405下压的同时,减震筒407相对减震外壳405上移,通过推杆4010向外侧推动推板4011相对减震外壳405滑动,从而对弹性件4012进行挤压,并利用弹性件4012的弹力对力进行部分抵消。

26.所述滑动机构5设置在所述尾端减震机构4的一侧,且位于水平位置,所述滑动机构5包括与所述承板3滑动连接的滑动折板,所述滑动折板包括水平设置的水平板501和与所述水平板501通过扭簧铰接的斜板502,所述水平板501和所述斜板502之间设置有伸缩杆504,所述伸缩杆504的两端分别铰接所述水平板501和所述斜板502。进一步地,所述承板3上表面设置有滑动轨道301,所述水平板501的底面设置有与所述滑动轨道301相适配的滑轮503。

27.斜板502本身受到扭簧和伸缩杆504的作用,斜板502的张开和闭合角度可以通过伸缩杆504进行限制,扭簧产生使斜板502逆时针转动的力。板材落板过程中,前端先在承板3通过滑动机构5水平运动,板材的前端抵靠在斜板502的连接处,板材向前运动的力使斜板502产生顺时针转动的力以及水平板501通过滑轮503和滑动轨道301相对滑动的力,而板材受到斜板502的限位作用,避免板材运动过快脱离承板3,而且板材的前端与水平板501、斜板502相对位置不变,避免板材在承板3上滑动造成板材前端、边缘摩擦损坏,保障了板材在落板过程中边缘质量。

28.工作原理:

29.如图1至图4所示,板材落板过程中,前端先在承板3通过滑动机构5水平运动,板材的前端抵靠在斜板502的连接处,板材向前运动的力使斜板502产生顺时针转动的力以及水平板501通过滑轮503和滑动轨道301相对滑动的力,而板材受到斜板502的限位作用,避免板材运动过快脱离承板3,而且板材的前端与水平板501、斜板502相对位置不变,避免板材在承板3上滑动造成板材前端、边缘摩擦损坏,当尾端减震机构4受到板材下落的冲击力时,减震外壳405产生向下运动的趋势,同时带动连接块402和减震柱406下压,此时复位弹簧404、缓冲弹簧409以及减震弹簧408均受到下压的挤压力,并他们自身的弹力对挤压力进行部分抵消,在减震外壳405下压的同时,减震筒407相对减震外壳405上移,通过推杆4010向外侧推动推板4011相对减震外壳405滑动,从而对弹性件4012进行挤压,并利用弹性件4012的弹力对力进行部分抵消,剩余的力通过承板3传递至减震支腿2,当固定块202受到承板3向下的压力时,固定块202通过弹簧206下压t型连接杆205,实现对压力的第一次缓冲作用,连杆205通过连杆207下压阻挡板203,由于阻挡板203通过扭簧铰接,所以阻挡板203自身存在向内收缩的趋势,与连杆207的运动趋势相反,从而实现对压力的第二次缓冲作用。

30.上述工作原理中,本发明通过设置尾端减震机构4,使板材尾部掉落时的冲击力被缓冲,避免了现有技术中因板材尾部掉落冲击力过大所造成的板材损坏,提高了成品率,减少了报废率,同时还在承板3的下方设置减震支腿2,对板材下落的冲击再进行一次冲击力缓冲,进一步保障板材的成品率;并且通过设置滑动机构5,使板材的前端在承板3水平运动时,受到斜板502的限位作用,避免板材运动过快脱离承板3,而且板材的前端与水平板501、斜板502相对位置不变,避免板材在承板3上滑动造成板材前端、边缘摩擦损坏,保障了板材在落板过程中边缘质量;本发明结构简单,冲击力缓冲效果好,对板材的前端和尾端均有保护,适于作为现有人造板生产过程中的板材落板缓冲装置的替代产品。

31.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员在不脱离本发明技术方案范围内,当可利用上述揭示技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1