制粒机用分体式压辊的安装和拆卸方法与流程

1.本专利技术涉及一种制粒机用压辊的拆装方法,特别涉及一种分体式压辊的拆装方法。

背景技术:

2.环模(平模)制粒机广泛适用于饲料、粮食、食品、医药、化工、生物质能源等行业;其制粒工作过程是这样的,物料经压辊和环模(平模)之间强烈挤压,使物料通过规定的模孔,实现制粒,在上述工作过程中,压辊是环模(平模)制粒机的核心部件,起挤压物料作用,压辊受力强度大,磨损速度快,为保证制粒质量和效率,需经常更换压辊。

3.现有技术中,压辊多为整体式结构,压辊的内圆面通过轴承连接辊轴,为保证轴承寿命和工作的稳定性,压辊的内圆面与轴承的配合是过盈配合;现有的整体式压辊存在以下问题:(1)、压辊表面用来抓料的齿形或者孔形磨损后,必须更换新的压辊,对于整个压辊而言,仅仅是表面磨损,其他部位都完好无损,而且目前的制粒机越来越大型化,压辊的直径目前达到500mm,以后会更大,仅仅因为压辊表面磨损而更换整个压辊,这给使用单位和社会造成了很大的浪费;(2)、压辊的内圆面与轴承的配合是过盈配合,如果经常拆装压辊,会损伤轴承及其它零件,造成次生损失,并且使更换压辊成为一个繁重的工作,增加了工人的劳动强度。

4.在此基础上,现有技术中,存在了压辊本体采用外壳与内壳的分体式压辊,其实现型式大致分为二类,一、外壳与内壳之间配合为间隙配合,通过槽与键或孔与销的连接型式传递扭矩,其实现型式存在以下问题:1、由于是间隙配合,降低了压辊的刚性,压辊在工作过程中产生弹性变形,从而使外壳与内壳之间产生相对滑动,造成外壳和内壳的磨损,加大外壳与内壳之间的间隙,影响了压辊的整体旋转精度,降低制粒效率和质量,严重的会造成键、销的损坏;2、内壳与轴承之间是过盈配合,拆装困难,增加了工人的劳动强度,轴承、内壳和其它零件损坏的可能性增加,增加了次生损失;二、外壳与内壳之间过盈配合,靠摩擦力传递扭矩,其实现型式存在的问题是,外壳磨损后,由于是过盈配合,难以对外壳进行更换,一般对外壳进行破坏性拆卸,增加工人的劳动强度和技术水平,内壳、轴承和其它零件损坏的可能性增加,增加了次生损失,或采用复杂的拆卸机构,增加了成本。

技术实现要素:

5.为了克服现有技术的不足,本专利提出了一种制粒机用分体式压辊的安装方法,解决了轴承与内壳过盈配合造成的拆装困难,增加次生损失和工人劳动强度的问题;解决了外壳和内壳过盈配合的分体式压辊,难以对外壳进行更换,增加工人的劳动强度和技术水平,内壳、轴承和其它零件损坏的可能性增加,增加了次生损失的问题,该安装方法简单,操作方便。

6.本专利通过如下技术方案实现。

7.制粒机用分体式压辊的安装方法,制粒机用分体式压辊包括外锥套、内锥套、安装

螺钉、轴承、辊轴;所述外锥套的内孔为锥度小于8

°

的锥孔,所述内锥套的外圆为锥度小于8

°

的锥面,外锥套内孔与内锥套锥面相配合;内锥套通过轴承转动支撑在辊轴上;外锥套大端侧有安装半螺纹孔,内锥套大端侧有安装半光孔,安装半螺纹孔和安装半光孔同轴且直径相等,安装半光孔为盲孔,安装半光孔深度小于安装半螺纹孔;安装螺钉与安装半螺纹孔配合并位于安装半光孔内;内锥套与外锥套按如下方法组装:安装螺钉与安装半螺纹孔配合并位于安装半光孔内,安装螺钉逐渐拧紧,内锥套锥面大端向外锥套小端移动,所述内锥套锥面与外锥套内孔逐渐过盈配合产生自锁,外锥套与内锥套形成一个整体。

8.上述的制粒机用分体式压辊的安装方法,安装半螺纹孔和安装半光孔均有多个,均布在同一圆周上。

9.本专利同时提供了一种拆卸简单,操作方便的制粒机用分体式压辊的拆卸方法。

10.该制粒机用分体式压辊的拆卸方法,制粒机用分体式压辊包括外锥套、内锥套、轴承、辊轴;所述外锥套的内孔为锥度小于8

°

的锥孔,所述内锥套的外圆为锥度小于8

°

的锥面,外锥套内孔与内锥套锥面相配合;外锥套与内锥套相连;内锥套通过轴承转动支撑在辊轴上;外锥套大端侧有拆卸半光孔,内锥套大端侧有拆卸半螺纹孔,拆卸半螺纹孔和拆卸半光孔同轴且直径相等,拆卸半光孔为盲孔,拆卸半光孔深度小于拆卸半螺纹孔;用于与拆卸半螺纹孔配合的拆卸螺钉位于拆卸半光孔内;内锥套与外锥套按如下方法分离:把拆卸螺钉拧入拆卸半螺纹孔,同时拆卸螺钉位于拆卸半光孔内,拆卸螺钉逐渐拧紧,内锥套锥面大端向外锥套小端移动,所述内锥套小端向外锥套大端移动,内锥套锥面与外锥套锥孔逐渐分离。

11.所述的制粒机用分体式压辊的拆卸方法,拆卸半螺纹孔和拆卸半光孔均有多个,均布在同一圆周上。

12.本专利的有益效果:制粒机用分体式压辊的外锥套内孔与内锥套锥面是锥度小于8度的配合面,能够产生自锁形成一个刚度较大的整体,同时在外锥套磨损后,很容易把外锥套与内锥套分类,拆卸方便,更换外锥套操作简单容易,降低了维护成本。

13.采用安装螺钉的结构在安装时,内锥套内孔直径尺寸公差为h7级,轴承与辊轴、内锥套先安装到位,再进行内锥套与外锥套组装。内锥套的安装半光孔与外锥套的粗牙安装半螺纹孔同相位,安装半光孔与粗牙安装半螺纹孔相配使用。所述安装螺钉与外锥套的粗牙安装半螺纹孔组装,所述多个安装螺钉同步拧紧组装,所述内锥套锥面大端随多个安装螺钉同步向外锥套锥孔小端移动,所述内锥套锥面与外锥套锥孔逐渐产生过盈配合,所述内锥套锥面与外锥套锥孔过盈配合,产生自锁,使外锥套与内锥套形成一个整体,保证了外锥套的刚性,阻止了外锥套的弹性变形,外锥套与内锥套的圆锥配合面不会磨损,所述多个安装螺钉紧固外锥套与内锥套,阻止了外锥套的轴向移动,保证压辊稳定工作,所述内锥套内孔逐渐缩小,所述内锥套内孔与轴承形成过盈配合,保证轴承稳定工作。

14.采用拆卸螺钉在拆卸时,内锥套的粗牙拆卸半螺纹孔与外锥套的拆卸半光孔同相位,粗牙拆卸半螺纹孔与拆卸半光孔相配使用。把拆卸螺钉与内锥套的粗牙拆卸半螺纹孔组装,所述多个拆卸螺钉同步拧紧,内锥套锥面小端随多个拆卸螺钉同步向外锥套锥孔大端移动,内锥套锥面与外锥套锥孔逐渐分离,很方便的实现外锥套的拆卸,所述内锥套内孔恢复原尺寸,轴承与辊轴组装件容易拆卸。

15.当然,安装螺钉和拆卸螺钉可以采用尺寸相同的螺钉,这进一步简化了结构,降低了成本。

附图说明

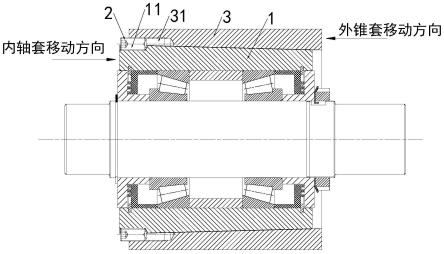

16.图1是实施例1的示意图;图2是内锥套的侧视图;图3是外锥套的侧视图;图4是内锥套与外锥套安装过程示意图;图5是内锥套与外锥套分离过程示意图;图6是实施例2的示意图。

17.图中,内锥套1、安装半光孔11、粗牙拆卸半螺纹孔12、外凸缘15、螺纹孔16、螺钉2、外锥套3、粗牙安装半螺纹孔31、拆卸半光孔32、辊轴4、轴承5、螺栓6、挡圈7、端盖8、卡圈9、密封隔圈10、轴承隔套20、压紧螺母21。

具体实施方式

18.实施例1:参见图1-3所示的制粒机用分体式压辊,包括外锥套3、内锥套1、螺钉2、轴承5、辊轴4、挡圈7、端盖8、卡圈9、密封隔圈10、轴承隔套20、压紧螺母21等。螺钉2是安装螺钉,也是拆卸螺钉。

19.外锥套3的内孔为锥孔,内锥套1的外圆是锥面,它们采用锥度小于8

°

的表面配合。外锥套3锥孔的大端侧均布有多个粗牙安装半螺纹孔31与多个拆卸半光孔32。内锥套1锥面的大端侧均布有多个粗牙拆卸半螺纹孔12与多个安装半光孔11。粗牙安装半螺纹孔31、拆卸半光孔32、粗牙拆卸半螺纹孔12、安装半光孔11外径尺寸相同。安装半光孔11深度小于粗牙安装半螺纹孔31深度,拆卸半光孔32深度小于拆卸半螺纹孔12深度。所述的内锥套1内孔直径尺寸公差为h7级。

20.安装时,轴承5与辊轴4、内锥套1等先安装到位,再把内锥套与外锥套组装。参见图4,内锥套的安装半光孔11与外锥套的粗牙安装半螺纹孔31同相位,内锥套的粗牙拆卸半螺纹孔12与外锥套的拆卸半光孔32同相位。螺钉2与外锥套的粗牙安装半螺纹孔31组装,所述多个螺钉同步拧紧组装,所述内锥套锥面大端随多个螺钉同步向外锥套锥孔小端移动,所述内锥套锥面与外锥套锥孔逐渐产生过盈配合,所述内锥套锥面与外锥套锥孔过盈配合,产生自锁,使外锥套与内锥套形成一个整体,保证了外锥套的刚性,阻止了外锥套的弹性变形,外锥套与内锥套的圆锥配合面不会磨损,所述多个螺钉紧固外锥套与内锥套,阻止了外锥套的轴向移动,保证压辊稳定工作,所述内锥套内孔逐渐缩小,所述内锥套内孔与轴承形成过盈配合,保证轴承稳定工作。

21.当外锥套3磨损需更换时,先把多个位于安装半螺纹孔和安装半光孔内的螺钉拧下,参见图5,再把螺钉2与粗牙拆卸半螺纹孔12组装,所述多个螺钉同步拧紧,所述内锥套锥面小端随多个螺钉同步向外锥套锥孔大端移动,所述内锥套锥面与外锥套锥孔逐渐分离,很方便的实现外锥套的拆卸更换;当轴承或其他零件损坏需更换时,把外锥套从内锥套上拆下,所述内锥套内孔恢

复原尺寸,轴承、辊轴等零部件容易拆卸。

22.内锥套1通过轴承5与辊轴4相连的结构有多种多样,属于现有技术。本实施例中,内锥套1通过轴承5与辊轴4相连的结构还包括挡圈7、端盖8、卡圈9、密封隔圈10、轴承隔套20、压紧螺母21等,其安装和拆卸属于常规技术。

23.实施例2:参见图5所示的制粒机用分体式压辊,实施例2与实施例1主要的不同之处:实施例2中,内锥套1大端侧具有向外周延伸的外凸缘15,外凸缘具有沉孔,外锥套3端面上开有螺栓孔,螺栓6把内锥套1与外锥套3连接;为了拆卸方便,实施例2中,在外凸缘15开有均布的螺纹孔16,需要把外锥套3与内锥套1分离时,拧下螺栓孔内的螺栓,把螺栓6拧入螺纹孔16,使得螺栓6与外锥套3端面接触,随着螺栓6的拧入,把外锥套3与内锥套1在轴向分离。

24.应当理解的是,本专利的上述具体实施方式仅仅用于示例性说明或解释本专利的原理,而不构成对本专利的限制。因此,在不偏离本专利的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本专利的保护范围之内。此外,本专利所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1