一种醇/水溶性酚醛树脂混合粘接剂的纸基摩擦材料及其制造方法和应用与流程

1.本发明涉及纸基摩擦材料技术领域,特别是涉及一种醇/水溶性酚醛树脂混合粘接剂纸基摩擦材料及制造方法和应用。

背景技术:

2.文献1“专利公开号cn110004760a的中国专利”公开了复合乳化剂、酚醛树脂水乳液及纸基摩擦材料的生产工艺。该方法是在改性酚醛树脂中添加复合乳化剂,这种酚醛树脂乳化剂对于高密度原纸的浸胶,存在浸胶不透,分散不均匀等问题。

3.文献2“专利公开号cn103030922b的中国专利”中表述水溶性酚醛树脂的分解温度为250℃左右,耐热性较低,脆性较大。因此单独使用水溶性酚醛树脂作为粘接剂也会影响纸基摩擦材料的摩擦性能。

4.随着纸基摩擦材料需求量的增加,其传统的醇溶型酚醛树脂的用量也逐渐增大,由于使用醇类有机溶剂时,在干燥过程中,有机溶剂蒸汽与空气混合达到其爆炸浓度,遇见火源立即引起爆炸。以上专利申请所采用复合乳化剂不能完全应用于纸基摩擦材料,特别是由于环境治理要求,需要对醇类溶剂进行回收并综合处理,也加大了制造企业的生产成本。

5.水溶性树脂虽然环保,成本低,也存在强度偏低的使用缺陷,所以寻找一种方法,将水溶性和醇溶性酚醛树脂的各自优点进行合理应用,发挥各自优势。

技术实现要素:

6.为了避免现有技术的不足之处,本发明提出一种醇/水溶性酚醛树脂混合粘接剂纸基摩擦材料及制造方法和应用,醇溶性酚醛树脂和填料共混均匀后通过抄纸工艺均匀的分散在原纸中。对于水溶性酚醛树脂,通过自动喷胶的方式,实现原纸浸胶,通过两种酚醛树脂粘接剂混合的方式,制备出摩擦性能优异的纸基摩擦材料。以解决因为单独使用传统醇溶性酚醛树脂制造的摩擦材料性能不能满足使用要求,以及产生的生产不安全因素和环境治理问题。最主要的是解决了单独使用传统醇溶性酚醛树脂在固化干燥工序中由于醇的挥发性偏大而造成的纸基摩擦材料强度偏低的问题。

7.为了达到以上目的,本发明采用以下技术方案:

8.一种醇/水溶性酚醛树脂混合粘接剂纸基摩擦材料,按照重量百分比计,包括:

9.10.上述质量百分比之和为100%。

11.作为本发明的进一步改进,所述的纸基摩擦材料酚醛树脂粘接剂为水溶性酚醛树脂和醇溶性酚醛树脂,两种粘接剂在不同的制造工序按照一定的比例单独使用;酚醛树脂粘接剂中醇溶性酚醛树脂占5~10%,水溶性树脂粘接剂占30%~35%。

12.作为本发明的进一步改进,所述的酚醛树脂粘接剂中醇溶性酚醛树脂为腰果壳油改性酚醛树脂、三聚氰胺-腰果壳油改性酚醛树脂、桐油改性酚醛树脂中的一种;所述的水溶性酚醛树脂是甲醛和苯酚按照1.0~1.5摩尔比,在碱性(无机碱或有机碱)催化剂下反应生成的具有多羟甲基的热固性酚醛树脂。其固含量为30~70%。

13.作为本发明的进一步改进,所述摩擦性能调节剂为氧化铝和石墨中的一种或两种;所述填料为硅藻土、硫酸钡、磁铁矿、萤石粉、炭黑、高岭土和碳酸钙中的一种或几种。

14.作为本发明的进一步改进,所述的增强纤维为纸纤维、玻璃纤维、碳纤维、芳纶纤维、玄武岩纤维和麻纤维中的一种或几种组合。

15.一种醇/水溶性酚醛树脂混合粘接剂纸基摩擦材料的制造方法,包括以下步骤:

16.按重量百分比称取增强纤维、摩擦性能调节剂、填料和醇溶性酚醛树脂粘接剂;

17.将增强纤维、摩擦性能调节剂、填料和醇溶性酚醛树脂粘接剂混合加水,搅拌使其分散均匀,通过液固分离的方式抄纸形成摩擦材料的原纸并干燥;

18.通过手工浸胶或者自动喷胶的方式,对原纸浸渍水溶性酚醛树脂溶液,随后进行干燥处理;将干燥后的纸材进行热压固化,得到力学强度和摩擦磨损性能优异,可用于制备高档车辆变速器摩擦片的优质纸基摩擦材料。

19.作为本发明的进一步改进,浸胶处理干燥过程为:

20.①

在干燥箱中,60~90℃条件下烘干2h,然后在空气中冷却0.5~1h;或者,

21.②

在室温条件下,自然晾干24~48h。

22.作为本发明的进一步改进,所述热压固化的热压时间140~300s,固化温度140~200℃,固化压力3~8mpa。

23.上述醇/水溶性酚醛树脂混合粘接剂纸基摩擦材料在制备摩擦片中的应用,和现有技术相比较,本发明具备如下优点:

24.本发明主要目的是采用醇/水溶性酚醛树脂作为混合粘接剂,用于纸基摩擦材料,解决现在遇到的环境保护及治理问题,并能使纸基摩擦材料的强度,摩擦性能更优异。在填料配置过程中添加一定比例的醇溶性酚醛树脂粘接剂,在抄纸过程中使其均匀分布在原纸中的纤维表面。然后将水溶性酚醛树脂通过手工浸胶或者自动喷胶的方式均匀分散在纸材中。与传统单独使用醇溶性酚醛树脂相比,水溶性酚醛树脂为基体的纸基摩擦材料的抗压性能提升了10%,摩擦和磨损性能也优于传统的醇、水溶性酚醛树脂,可以应用于传统的工程机械、汽车等符合产品性能要求的领域。摩擦性能调节剂和填料除了发挥其功能作用外,也降低了材料的成本。

25.本发明的纸基摩擦材料的制造方法,首先将增强纤维、摩擦性能调节剂、填料、醇溶性酚醛树脂粘接剂与水,按照规定的浓度,在浆料罐中分散均匀,制备纸基摩擦材料湿态原纸。再将湿态原纸进行烘干处理,烘干后的纸材通过浸胶或喷胶的方式将水溶性酚醛树脂均匀的分散在纸材中,通过干燥工艺后,最后进行热压工艺获得纸基摩擦材料。通过将传统的单独使用醇或水溶型酚醛树脂更改为醇/水溶性酚醛树脂混合使用,得到新体系纸基

摩擦材料,整个工艺可以解决传统工艺上存在的醇类溶剂对人体、环境等各方面安全问题,也可以降低完全使用醇溶型酚醛树脂的生产成本,还能使摩擦材料性能更优。

26.进一步,进行手工浸胶或者自动喷胶操作,浸胶后的纸基摩擦材料可以在自然条件下晾干或在干燥箱中烘干,若在干燥箱中烘干,则需要冷却。冷却后再进行热压固化处理获得纸基摩擦材料。

27.本发明的纸基摩擦材料测试结果显示动摩擦系数较稳定,未出现大幅度的变化,从而显示材料的动摩擦系数具有良好的稳定性。

附图说明

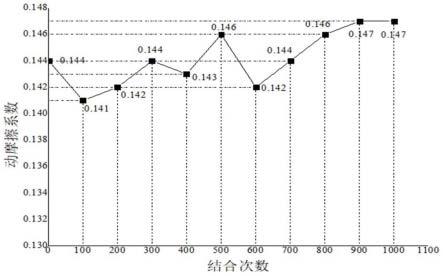

28.图1为本发明实施例1制备的纸基摩擦材料在1000次磨损率测试过程中的动摩擦系数的波动曲线图。

29.图2为本发明实施例2制备的纸基摩擦材料在1000次磨损率测试过程中的动摩擦系数的波动曲线图。

具体实施方式

30.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实例,而不是全部的实例。基于本发明的实例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明的保护范围。

31.本发明第一个目的是提供了一种醇/水溶性酚醛树脂混合粘接剂纸基摩擦材料,组成纸基摩擦材料的重量百分比包括:

32.增强纤维24~36%、摩擦性能调节剂5~15%、填料15~35%、醇溶性酚醛树脂粘接剂5~10%、酚醛树脂基体35~45%,上述质量百分比之和为100%。

33.其中,纸基摩擦材料的酚醛树脂粘接剂为水溶性酚醛树脂和醇溶性酚醛树脂,两种粘接剂在不同的制造工序按照一定的比例单独使用;酚醛树脂粘接剂中醇溶性酚醛树脂占5~10%,水溶性树脂粘接剂占30%~35%。

34.所述的酚醛树脂粘接剂中醇溶性酚醛树脂为腰果壳油改性酚醛树脂、三聚氰胺-腰果壳油改性酚醛树脂、桐油改性酚醛树脂中的一种;所述的水溶性酚醛树脂是甲醛和苯酚按照1.0~1.5摩尔比,在碱性催化剂下反应生成的具有羟甲基的热固性酚醛树脂,其固含量为30~70%。

35.增强纤维可以是纸纤维、玻璃纤维、碳纤维、芳纶纤维、玄武岩纤维和麻纤维的一种或及几种的组合。

36.摩擦性能调节剂为氧化铝和石墨中的一种或两种;填料为硅藻土、硫酸钡、磁铁矿、萤石粉、炭黑、高岭土和碳酸钙中的一种或多种。具体的,氧化铝为摩擦系数增强作用,石墨为摩擦系数减弱作用,它们进行用量的条件配合实现需要的摩擦性能参数。

37.本发明第二个目的是提供一种醇/水溶性酚醛树脂混合粘接剂纸基摩擦材料的制造方法,包括以下步骤:

38.步骤1:按比例称取增强纤维24~36%、摩擦性能调节剂5~15%、填料15~35%、醇溶性酚醛树脂粘接剂5~10%。

39.步骤2:将增强纤维、摩擦性能调节剂、填料和醇溶性酚醛树脂粘接剂,在打浆灌中加水,搅拌使其分散均匀,通过液固分离的方式形成摩擦材料原纸,然后进行干燥处理。

40.步骤3:将原纸通过手工浸胶或者自动喷胶的方式,水溶性酚醛树脂基体含量为30~35%,对原纸进行浸胶处理,随后进行干燥处理。

41.步骤4:将浸胶干燥的纸材进行热压固化,热压时间140~300s,固化温度140~200℃,固化压力3~8mpa。随后将纸材进行冲裁、贴环、热压、刻槽等工序,制备成所需的摩擦片。

42.步骤3中的浸胶后干燥过程为:

43.①

在干燥箱中,60~90℃条件下烘干2h,然后在空气中冷却0.5~1h;

44.②

在室温条件下(常规条件下室温大于15℃),自然晾干24~48h。

45.本发明第三个目的是一种醇/水溶性酚醛树脂为基体的纸基摩擦材料在制备摩擦片中的应用。

46.以下结合具体实施例和附图对本发明进行详细说明。

47.实施例1(厚度0.6mm纸材):

48.步骤一、按下列重量称取物料:碳纤维12g,芳纶纤维12g,纸纤维12g,硅藻土10.6g,氧化铝7.7g,硫酸钡5.4g,磁铁矿5.4g,萤石粉5.4g,石墨1.3g,炭黑1.3g,醇溶性腰果壳油酚醛树脂粘接剂10.3g,高岭土8.6g,碳酸钙5.7g。

49.步骤二、将纤维、摩擦性能调节剂、填料和醇溶性酚醛树脂粘接剂等放入浆料罐中,加水搅拌2~3min,使其分散均匀,确保浆液浓度接近2%。将混合浆液用规定的过滤装置,通过液固分离的方式形成湿摩擦材料原纸。过滤装置是一层300目的尼龙网布和2层800g/m2尼龙毡组合,确保漏料率小于12%。将脱水后的湿摩擦材料原纸放在温度为80℃的干燥装置中烘干3h,脱去剩余水分,使水含量为3%以下。

50.步骤三、实施例1采用水溶性酚醛树脂

①

,固含量为78%,3.7浸胶系数,浓度11.6%,做测试样本浸胶,固化后树脂含量为29~30%,表面颜色均匀,达到工艺要求。采用3.7的浸胶系数,浓度为11.6%进行配胶,配完胶后等待3~4h,确保树脂与水溶剂混合均匀,无分层现象。将原纸重量按3.7系数手工浸胶。浸胶结束后,将纸材放在室温15℃以上,48h自然晾干。

51.步骤四、将浸胶的纸材进行热压固化300s,固化温度160℃,固化压力3mpa。获得0.6mm纸材,随后将纸材进行冲裁、贴环、热压、刻槽等工序,制备成所需的摩擦片。

52.实施例2(厚度0.6mm纸材):

53.步骤一、按下列重量称取物料:碳纤维12g,芳纶纤维12g,纸纤维12g,硅藻土10.6g,氧化铝7.7g,硫酸钡5.4g,磁铁矿5.4g,萤石粉5.4g,石墨1.3g,炭黑1.3g,醇溶性腰果壳油酚醛树脂粘接剂10.3g,高岭土8.6g,碳酸钙5.7g。

54.步骤二、将纤维、摩擦性能调节剂、填料和醇溶性酚醛树脂粘接剂等放入浆料罐,加水搅拌2~3min,使其分散均匀,确保浆液浓度接近2%。将混合浆液用规定的过滤装置,通过液固分离的方式形成湿摩擦材料原纸。过滤装置是一层300目的尼龙网布和2层800g/m2尼龙毡组合,确保漏料率小于12%。将脱水后的湿摩擦材料原纸放在温度为80℃的干燥装置中烘干3h,脱去剩余水分,使水含量为3%以下。

55.步骤三、实施例2采用水溶性酚醛树脂

②

,固含量为65%,3.7浸胶系数,浓度

11.6%,做测试样本浸胶,固化后树脂含量为29~30%,表面颜色均匀,达到工艺要求。采用3.7的浸胶系数,浓度为11.6%进行配胶,配完胶后等待3~4h,确保树脂与水溶剂混合均匀,无分层现象。将原纸重量3.7系数自动喷胶,浸胶结束后,将纸材放在干燥箱中80℃,2h烘干,烘干后再室温冷却1h。

56.步骤四、将浸胶的纸材进行热压固化300s,固化温度160℃,固化压力3mpa。获得0.6mm纸材,随后将纸材进行冲裁、贴环、热压、刻槽等工序,制备成所需的摩擦片。

57.对比例:

58.用醇溶性酚醛树脂粘接剂的浸胶工艺和参数制得的纸基摩擦材料,对比例1。

59.用水溶性酚醛树脂粘接剂的浸胶工艺和参数制得的纸基摩擦材料,对比例2。

60.将实施例1与实施例2制得的纸基摩擦材料试样及对比例试样进行性能测试,具体测试方法如下:

61.使用《gb/t13826-2008湿式(非金属类)摩擦材料》测试不同试样的密度、孔隙率、动摩擦系数和1000次结合后磨损率,检测结果如表1所示。

62.表1实施例1、2与对比例的测试结果

[0063][0064]

由表1测试的结果可知,醇/水溶性酚醛树脂混合使用制备的纸基摩擦材料摩擦磨损性能优于单独醇或水溶型酚醛树脂,孔隙率和密度与醇或水溶性酚醛树脂的对比例接近。

[0065]

通过图1和图2,得到实施例1和实施例2制备的摩擦片在1000次磨损率测试过程中,纸基摩擦材料的动摩擦系数较稳定,未出现大幅度的变化,从而显示材料的动摩擦系数具有良好的稳定性。

[0066]

实施例3

[0067]

一种醇/水溶性酚醛树脂混合粘接剂纸基摩擦材料的制造方法,包括以下步骤:

[0068]

步骤1:按比例称取增强纤维(纸纤维、碳纤维)25%、摩擦性能调节剂(氧化铝和石墨)5%、填料(硫酸钡、碳酸钙、高岭土)35%,醇溶性桐油改性酚醛树脂粘接剂5%。

[0069]

步骤2:将增强纤维、摩擦性能调节剂、填料和醇溶性通油改性酚醛树脂粘接剂放入加水的搅拌罐中,搅拌使其分散均匀,通过液固分离的方式形成湿摩擦材料原纸,然后进行干燥处理。

[0070]

步骤3:将原纸进行浸胶系数以及浓度的实验,以满足水溶性酚醛树脂基体含量要求。确定参数后,将原纸通过手工浸胶方式,水溶性酚醛树脂基体含量为30%,对原纸进行浸胶处理,随后进行干燥处理。

[0071]

步骤4:将浸胶干燥的纸材进行热压固化,热压时间250s,固化温度160℃,固化压力3mpa。随后将纸材进行冲裁、贴环、热压、刻槽等工序,制备成所需的摩擦片。

[0072]

步骤3中的浸胶后干燥过程为:

[0073]

①

在干燥箱中,80℃条件下烘干2h,然后在空气中冷却0.8h。

[0074]

实例4

[0075]

一种醇/水溶性酚醛树脂为基体的纸基摩擦材料的制造方法,包括以下步骤:

[0076]

步骤1:按比例称取增强纤维(纸纤维、芳纶纤维、玄武岩纤维和麻纤维)30%、摩擦性能调节剂(氧化铝和石墨)5%、填料(炭黑、萤石粉、高岭土和碳酸钙)25%,醇溶性腰果壳油改性酚醛树脂粘接剂5%。

[0077]

步骤2:将增强纤维、摩擦性能调节剂和填料、醇溶性酚醛树脂粘接剂等放入加水的打浆灌中,搅拌使其分散均匀,通过液固分离的方式形成湿摩擦材料原纸,然后进行干燥处理。

[0078]

步骤3:将原纸进行浸胶系数以及浓度的实验,以满足水溶性酚醛树脂基体含量要求。确定参数后,将原纸通过自动喷胶的方式,水溶性酚醛树脂基体含量为35%,对原纸进行浸胶处理,随后进行干燥处理。

[0079]

步骤4:将浸胶干燥的纸材进行热压固化,热压时间300s,固化温度190℃,固化压力5mpa。随后将纸材进行冲裁、贴环、热压、刻槽等工序,制备成所需的摩擦片。

[0080]

步骤3中的浸胶后干燥过程为:

[0081]

②

在室温条件下(常规条件下室温大于15℃),自然晾干48h。

[0082]

实施例5

[0083]

一种醇/水溶性酚醛树脂为基体的纸基摩擦材料的制造方法,包括以下步骤:

[0084]

步骤1:按比例称取增强纤维(纸纤维、玻璃纤维、碳纤维和麻纤维)24%、摩擦性能调节剂(氧化铝和石墨)7.5%、填料(炭黑、萤石粉、高岭土和碳酸钙)21%,醇溶性三聚氰胺-腰果壳油酚醛树脂粘接剂7.5%。

[0085]

步骤2:将增强纤维、摩擦性能调节剂、填料和醇溶性酚醛树脂粘接剂放入加入水的打浆灌中,搅拌使其分散均匀,通过液固分离的方式形成湿摩擦材料原纸,然后进行干燥处理。

[0086]

步骤3:将原纸进行浸胶系数以及浓度的实验,以满足水溶性酚醛树脂基体含量要求。确定参数后,将原纸通过手工浸胶的方式,水溶性酚醛树脂基体含量为40%,对原纸进

行浸胶处理,随后进行干燥处理。

[0087]

步骤4:将浸胶干燥的纸材进行热压固化,热压时间300s,固化温度190℃,固化压力5mpa。随后将纸材进行冲裁、贴环、热压、刻槽等工序,制备成所需的摩擦片。

[0088]

步骤3中的浸胶后干燥过程为:

[0089]

①

在干燥箱中,60℃条件下烘干2h,然后在空气中冷却0.5h。

[0090]

实施例6

[0091]

一种醇/水溶性酚醛树脂为基体的纸基摩擦材料的制造方法,包括以下步骤:

[0092]

步骤1:按比例称取增强纤维(芳纶纤维、玄武岩纤维和麻纤维)36%、摩擦性能调节剂(氧化铝和石墨)5%、填料(炭黑、矿粉、硫酸钡、磁铁矿、萤石粉、高岭土和碳酸钙)18%,醇溶性腰果壳油改性酚醛树脂粘接剂8%。

[0093]

步骤2:将增强纤维、摩擦性能调节剂、填料和醇溶性酚醛树脂粘接剂放入加入水的打浆灌中,搅拌使其分散均匀,通过液固分离的方式形成湿摩擦材料原纸,然后进行干燥处理。

[0094]

步骤3:将原纸进行浸胶系数以及浓度的实验,以满足水溶性酚醛树脂基体含量要求。确定参数后,将原纸通过手工浸胶的方式,水溶性酚醛树脂基体含量为33%,对原纸进行浸胶处理,随后进行干燥处理。

[0095]

步骤4:将浸胶干燥的纸材进行热压固化,热压时间200s,固化温度160℃,固化压力4mpa。随后将纸材进行冲裁、贴环、热压、刻槽等工序,制备成所需的摩擦片。

[0096]

步骤3中的浸胶后干燥过程为:

[0097]

①

在干燥箱中,80℃条件下烘干2h,然后在空气中冷却0.8h。

[0098]

因此,本发明制造方法能够有效解决环境污染、改善作业环境,降低成本。制备的纸基摩擦材料具有良好的摩擦磨损性能,综上所述,水/醇溶性酚醛树脂混合粘接剂纸基摩擦材料可以应用于满足工况要求的摩擦片产品中。

[0099]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1