一种含剪切增稠液的双管薄壁吸能结构及其制备方法

1.本发明涉及建筑、桥梁、海洋平台等大型结构以及船舶、汽车等交通工具的吸能结构,尤其涉及一种含剪切增稠液的双管薄壁吸能结构及其制备方法。

背景技术:

2.剪切增稠液(stf)是一种非牛顿流体,由固体颗粒分散在液体介质中制成的悬浮液,它的粘度随着剪切速率的变化而变化,粘度-剪切速率曲线呈现出经典的三段式形态,即剪切变稀-剪切增稠-剪切变稀。剪切增稠液在常态下为液态,但在受到冲击或剪切时,会瞬间从“液态”转化为“固态”,这一过程中可以吸收大量的能量,且这个转化过程无需额外的激励触发装置。因为剪切增稠液的这一特性,剪切增稠液常被填充于吸能结构中以进一步优化结构的吸能特性。

3.目前为了降低冲击碰撞事件带来的损失,需要在易于发生碰撞的部位安装防护结构。金属薄壁吸能结构是一种常见的防护结构多由金属薄壁管件(方管或圆管)及其衍生结构制作而成,其以轻质、生产成本低、易于加工以及吸能特性优异等优点而被广泛地应用于汽车、高铁、飞机、船舶等交通工具的碰撞能量耗散系统中。这种吸能结构主要通过其自身金属的塑性变形来耗散冲击所产生的动能,受到冲击载荷后,在冲击方向产生的变形远超过传统的承载结构变形量,并且变形可靠稳定。

4.通常耐撞性能优异的金属薄壁吸能结构有以下特点:在初始碰撞阶段具有较低的初始峰值力,以保障吸能结构还未发生变形受保护的结构已受到损伤;结构具有较高的比吸能;结构可以发生可靠稳定的变形,这样在碰撞的过程中可以有效地保护人或设备。根据以上的特点要求,现有的技术方案有:

5.公布号为cn102975674a的专利中提出在汽车保险杠中的纵梁中添加剪切增稠液,该纵梁为方形薄壁管结构。虽填充剪切增稠液在一定程度上可以增加结构的吸能,但该结构总体上承载能力较弱,在碰撞载荷较大的情况下,不能有效地抵御轴向冲击力,很容易造成车内人员及设备的损伤;且方管结构在受到冲击时不能沿轴向进行可靠稳定的变形容易发生不规则变形,结构的吸能效率会大大下降。

6.公布号为cn106347463a的专利中设计了一种由多个仿生结构阵列而成的吸能结构,虽然多个仿生结构在一定程度上可以增加结构的整体刚体以增加结构的吸能,但是这种结构的弊端是不能有效地降低结构地初始峰值载荷。

7.公布号为cn109532731的专利中提出填充蜂窝的二级溃缩多胞薄壁结构,其特点是在第一结构体设置有沿正弦曲线轨迹缺陷的圆孔以及诱导槽,可引导结构变形实现对初始冲击载荷的缓冲;在第二锥形结构体中填充三层蜂窝以增加结构的吸能,但其制作、安装工艺过于复杂,实施难度较大,其使用的碳纤维板成本较高,很难满足碰撞吸能结构的大量需求。

8.因此,亟待解决上述问题。

技术实现要素:

9.发明目的:本发明的第一目的是提供一种含剪切增稠液的双管薄壁吸能结构,旨在增大结构的吸能和比吸能以及结构在受到冲击时提供更稳定可靠的变形模式以提高结构的吸能效率。

10.本发明的第二目的是提供一种含剪切增稠液的双管薄壁吸能结构的制备方法。

11.技术方案:为实现以上目的,本发明公开了一种含剪切增稠液的双管薄壁吸能结构,包括竖直设置的波纹管、同轴等高设置在波纹管内且沿竖直方向开设有若干个窗口的窗格管、套设在窗格管外侧用于密封窗口的密封圈、填充在窗格管内腔和/或填充在波纹管和窗格管之间的内腔中的剪切增稠液、用于密封波纹管和窗格管上端的上端盖以及用于密封波纹管和窗格管下端的下端盖。

12.其中,波纹管的波纹具有正弦曲线r0为波纹管的半径,a为波纹管的幅值,l为波纹管的长度,l/n为波长,n为波纹管长度方向上拥有一整个周期的波纹数目。

13.优选的,窗格管的半径为r1,窗格管的管长为l1,窗格管的壁厚为t2,l1=l,l为波纹管的长度,t2=t1,t1为波纹管的壁厚,r0为波纹管的半径,窗格管的半径r1与波纹管的半径r0的比值在1/3~3/4之间。

14.再者,窗格管沿圆管的周向间隔360/k度开k列窗口,2≦k≦6,360/k为整数,每列开m个窗口,3≦m≦5,窗格管外壁表面积为sw,窗口的面积为s,sw/16≦s≦3sw/5,窗口在轴向上的最大长度为a,l1/3≦m

×

a≦2l1/3,窗口与窗口之间的间距与靠近两端的窗口与两端的间距一致。

15.进一步,密封圈的半径r2小于窗格管的半径r1,0.5≦r1-r2≦1mm,高度大于窗口在管壁轴向上的高度;密封圈的壁厚为0.5-1mm。

16.优选的,上端盖和下端盖的半径r3等于或大于波纹管的直径r0。

17.再者,剪切增稠液仅填充在在窗格管内腔中时,在波纹管与窗格管之间的内腔中填充轻质吸能材料。

18.进一步,剪切增稠液填采用纳米二氧化硅粉末为分散相,聚乙二醇溶液为分散介质,通过纳米二氧化硅粉末与聚乙二醇溶液的质量配比计算,使得剪切增稠液的质量分数为20%-30%。

19.再者,窗格管上窗口形状为圆形、正三角形、矩形、正五边形或正六边形。

20.本发明一种含剪切增稠液的双管薄壁吸能结构的制备方法,包括如下步骤:波纹管的加工:预制波纹管由薄壁圆管在模具中使用液压涨形的方法制作而成;预制窗格管由薄壁圆管根据窗格管窗口的形状、尺寸采用激光切割的方法制得;预制剪切增稠液由纳米二氧化硅颗粒和peg溶液根据一定的配重比采用机械搅拌法和超声波震荡法制得;在上端盖和下端盖上用记号笔标定波纹管及窗格管的安装位置;接着采用胶接或焊接将窗格管固定在标定好位置的下端盖上;在窗格管管壁上涂抹肥皂水,将密封圈套至轴向上每个窗口对应的位置;接着将窗格管内部灌满水静置24小时,检查窗口处的密封性;检查好密封性之后将波纹管采用胶接或焊接固定在标定好位置的下端盖上;接着将剪切增稠液灌注于密封好的窗格管中;最后按标定的位置安装上封盖。

21.有益效果:与现有技术相比,本发明具有以下显著优点:

22.(1)本发明采用波纹管与窗格管组合的形式,波纹管在受到冲击时,波纹处的弯矩及应力相对其他位置会更大,使得波纹管在受到冲击时易引导结构发生变形;窗格管沿窗口一周的区域由于开窗的缘故刚度较小,同样会引导结构在窗口处发生变形;因此,在冲击的初始阶段,结构的外管波纹及内管窗口均可以引导结构按照预设的路径和形式发生变形,从而有效地降低碰撞初始阶段的峰值载荷;

23.(2)本发明中结构由于波纹及窗口的存在,受到撞击时将使内外两层薄壁管沿轴向发生溃缩,而不会发生侧弯,从而引导结构充分地产生塑性变形,极大地增大了结构的吸能效率;

24.(3)本发明中的吸能结构采用薄壁双管结构,较传统的单管结构在不大幅度增加初始碰撞载荷的前提下结构承载轴向冲击载荷能力更强,可以提供更高的吸能以及比吸能。

25.(4)本发明利用剪切增稠液受到冲击时的增稠变硬的性质来增大结构的吸能:一方面利用增稠变硬后的剪切增稠液与结构内壁发生耦合作用使得结构内管的塑性变形程度更大来增大吸能;另一方面在受到冲击时,剪切增稠液完成液固转换的过程中也会吸收大量的能量。

26.(5)本发明的吸能结构中波纹管、窗格管的制作原料均为常规薄壁圆管,价格低廉,易于获取;用于制作波纹管的模具可重复使用,可以实现批量生产;波纹管与窗格管的加工工艺均较为简单,易于实现;从而使本发明的结构可以以更低的成本生产。

附图说明

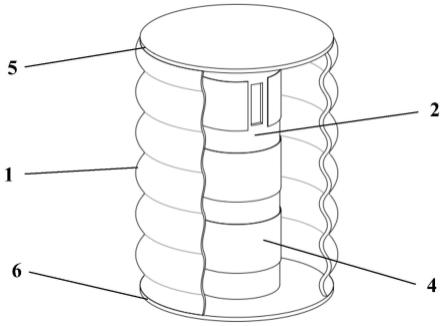

27.图1为本发明的结构示意图;

28.图2为本发明中所用的正弦曲线型波纹管的结构示意图;

29.图3为本发明中开窗形状为矩形的窗格管的结构示意图;

30.图4为本发明中密封圈的结构示意图;

31.图5为本发明中上、下封盖的结构示意图;

32.图6为本发明的制作流程示意图;

33.图7为不同开窗形状的窗格管示意图;

34.图8为不同开窗形状的内管与传统方形薄壁吸能结构冲击力-位移曲线对比。

具体实施方式

35.下面结合附图对本发明的技术方案作进一步说明。

36.如图1、图2和图3所示,本发明一种含剪切增稠液的双管薄壁吸能结构,包括波纹管1、窗格管2、密封圈4、剪切增稠液、上端盖5和下端盖6。其中波纹管1、窗格管2、上封盖5和下封盖6材质选用不锈钢或q235等塑性好、韧性好的金属或新型高分子材料。波纹管1竖直设置,波纹管1的波纹为正弦曲线r0为波纹管的半径,a为波纹管的幅值,l为波纹管的长度,l/n为波长,n为波纹管长度方向上拥有一整个周期的波纹数目。

37.窗格管2与波纹管1同轴等高设置,窗格管2位于波纹管1内,窗格管2的半径为r1,

窗格管的管长为l1,窗格管的壁厚为t2,l1=l,l为波纹管的长度,t2=t1,t1为波纹管的壁厚,r0为波纹管的半径,窗格管的半径r1与波纹管的半径r0的比值在1/3~3/4之间。如图3和图7所示,窗格管2上可开设任一形状的窗口,优选形状为圆形、正三角形、矩形、正五边形或正六边形。窗格管2沿圆管的周向间隔360/k度开k列窗口,2≦k≦6,360/k为整数,每列开m个窗口,3≦m≦5,窗格管外壁表面积为sw,窗口的面积为s,sw/16≦s≦3sw/5,窗口在轴向上的最大长度为a,l1/3≦m

×

a≦2l1/3,窗口与窗口之间的间距与靠近两端的窗口与两端的间距一致。

38.如图4所示,密封圈4套设在窗格管外侧用于密封窗口,密封圈4的半径r2小于窗格管的半径r1,0.5≦r1-r2≦1mm,高度大于窗口在管壁轴向上的高度;密封圈的壁厚为0.5-1mm。

39.剪切增稠液填充在窗格管内腔中,剪切增稠液填采用纳米二氧化硅粉末为分散相,聚乙二醇溶液为分散介质,通过纳米二氧化硅粉末与聚乙二醇溶液的质量配比计算,使得剪切增稠液的质量分数为20%-30%。

40.如图5所示,上端盖5用于密封波纹管和窗格管上端,下端盖6用于密封波纹管和窗格管下端,上端盖5和下端盖6的半径r3等于或大于波纹管的直径r0。

41.如图6所示,本发明一种含剪切增稠液的双管薄壁吸能结构的制备方法,包括如下步骤:波纹管的加工:预制波纹管由薄壁圆管在模具中使用液压涨形的方法制作而成;预制窗格管由薄壁圆管根据窗格管窗口的形状、尺寸采用激光切割的方法制得;预制剪切增稠液由纳米二氧化硅颗粒和peg溶液根据一定的配重比采用机械搅拌法和超声波震荡法制得;在上端盖和下端盖上用记号笔标定波纹管及窗格管的安装位置;接着采用胶接或焊接将窗格管固定在标定好位置的下端盖上;在窗格管管壁上涂抹肥皂水,将密封圈套至轴向上每个窗口对应的位置;接着将窗格管内部灌满水静置24小时,检查窗口处的密封性;检查好密封性之后将波纹管采用胶接或焊接固定在标定好位置的下端盖上;接着将剪切增稠液灌注于密封好的窗格管中;最后按标定的位置安装上封盖。

42.本发明含剪切增稠液的双管薄壁吸能结构主要吸能部件包含正弦曲线型的波纹管1、窗口为任意形状的窗格管2和剪切增稠液。当结构承受轴向的碰撞时,波纹管1的波纹和窗格管2的窗口可有效稳定地引导结构进行变形,从而可以有效地缓冲来自轴向的冲击力,达到降低初始碰撞力的目标。随着碰撞的进一步进行,波纹管1和窗格管2发生大量地塑性变形吸收来自轴向的碰撞动能,而在窗格管2发生变形的同时管壁会挤压填充在窗格管2内部的剪切增稠液,剪切增稠液受到窗格管2内壁挤压瞬间“变硬”,在进一步地压溃过程中,变硬后的剪切增稠液不易流动,少量从窗口中被挤出,管中变硬后的剪切增稠液4与窗格管2的管壁发生耦合作用:管壁影响变硬后的剪切增稠液流动,变硬后的剪切增稠液会反作用于管壁使其塑性变形程度更大,这种耦合效应会使结构的吸能大大增加。

43.实施例1

44.如图1,实施例1中含剪切增稠液的双管薄壁吸能结构包括波纹管1、窗格管2、上封盖5和下封盖6的材料均为304不锈钢、密封圈4采用橡胶软管。波纹管1的半径r0=45mm,管长l为120mm,壁厚为2mm,幅值a为2mm,波长l/n为20mm。窗格管2的半径为20mm,管长l1为120mm,开窗的列数为k=2,每列开窗个数m=3,每个窗口的面积为s=180mm2。密封圈4的半径r2=19mm;上封盖5和下封盖6的半径r3=r0=45mm。结构中填充的剪切增稠液分散相为纳

米二氧化硅颗粒,分散介质为分子量为200的聚乙二醇(peg 200)溶液,质量分数为25%。

45.本实施例1中窗格管2分别采用5种开窗形状:圆形、正三角形、矩形、正五边形和正六边形,根据面积计算公式计算出圆形的半径、正三角形、正五边形、正六边形的边长分别为7.57mm、20.39mm、10.38mm、8.33mm,矩形窗口的轴向长度为20mm,周向长度为9mm,示意图如图7所示。以上五种结构的质量均为1.08kg。通过控制截面尺寸以及壁厚使得现有技术方案中的传统方形薄壁吸能结构与本实施例1中的五种结构质量相同。与前述五种相同质量的传统方形薄壁吸能结构的边长为142mm,壁厚为2mm,管长为120mm,材料为304不锈钢。

46.碰撞物的质量为200kg,撞击速度取15m/s。传统方形薄壁吸能结构及五组含剪切增稠液的薄壁吸能结构轴向溃缩60mm时结构的吸能、比吸能以及初始碰撞峰值载荷见表1,其冲击力-位移曲线如图8所示。

47.表1

[0048][0049][0050]

由表1的数据可知,六种结构吸能和比吸能的优劣顺序为:矩形开窗结构》正六变形开窗结构》正五边形开窗结构》圆形开窗结构》圆形开窗结构》传统方形薄壁吸能结构。在相同的碰撞条件下,本实施例1中的五种开窗结构结构吸能及比吸能均高于传统方形薄壁吸能结构,其中矩形开窗结构和正六边形开窗结构吸能和比吸能较传统方形薄壁吸能结构有着明显的优势,且本实施例1中的五种结构初始碰撞峰值载荷较传统方形薄壁结构有了明显的降低。

[0051]

实施例2

[0052]

如图1所示,实施例2中含剪切增稠液的双管薄壁吸能结构,波纹管1、窗格管2、上封盖5和下封盖6的材料均为304不锈钢,密封圈4采用橡胶软管。其中波纹管1的半径r0=45mm,管长l为120mm,壁厚为2mm,幅值a为2mm,波长l/n为20mm;窗格管2的半径r2为20mm,管长l1为120mm,窗口采用矩形开窗,每列开窗个数m=3,每个窗口的面积为s=120mm2即矩形

窗口的轴向长度为20mm,周向长度为6mm;密封圈4的半径r2=19mm;上封盖5和下封盖6的半径r3=r0=45mm。结构中填充的剪切增稠液分散相为纳米二氧化硅颗粒,分散介质为分子量为200的聚乙二醇(peg 200)溶液,质量分数为25%。开窗形状选择实施例1中的矩形开窗,开窗列数选择k=2、6,k=2时,结构质量为1.086kg;k=6时,结构的质量为1.043kg。

[0053]

设计6组平行实验,碰撞物的质量为200kg,速度为15m/s。k=2时,结构质量为1.086kg,在管长及质量一致的条件下,传统圆形薄壁吸能结构的半径为90mm,壁厚为2mm,管长为120mm;传统方形薄壁吸能结构的边长为143mm,壁厚为2mm,管长为120mm。k=6时结构质量为1.043kg,在管长及质量一致的条件下,传统圆形薄壁吸能结构的半径为86mm,壁厚为2mm,管长为120mm;传统方形薄壁吸能结构的边长为137mm,壁厚为2mm,管长为120mm。各个结构周向压溃位移为60mm时的吸能、比吸能以及初始碰撞载荷如表2所示。

[0054]

表2

[0055][0056]

由表2中的数据可以看出,实施例2中的两种结构的吸能比吸能均高出同等质量下的传统圆形薄壁吸能结构和传统方形薄壁吸能结构较多。且初始碰撞峰值载荷也远低于传统圆形薄壁吸能结构和传统方形薄壁吸能结构。

[0057]

实施例3

[0058]

采用实施例1中开窗形状为矩形的结构,本实施例3与实施例1不同的是将剪切增稠液填充于波纹管1与窗口密封好的窗格管2之间。本实施例3相较于实施例1开窗形状为矩形的结构的差别是填充于波纹管与窗格管之间的剪切增稠液受到冲击时增稠变硬后同时与波纹管与窗格管发生相互作用,使内外管的塑性变形程度更大,耦合效应更加明显,会使结构的吸能得到进一步的提升。

[0059]

实施例4

[0060]

采用实施例2中开窗形状为矩形,开窗列数k=2的结构。将波纹管1、窗格管2、上封

盖5和下封盖6的材料换成新型高分子材料。由于高分子材料相较于金属材料具有更高的强度,可以提供更高的承载能力,因此本实施例4相较于实施例2的结构吸能会得到进一步地提升。

[0061]

实施例5

[0062]

采用实施例2中开窗形状为矩形,开窗列数k=2的结构,除了在窗格管2中填充剪切增稠液外,在波纹管1与窗格管2之间的间隙中填充泡沫等轻质吸能材料。相较于实施例2,本实施例5中填充的泡沫等轻质吸能材料在冲击的过程中亦可吸收轴向的碰撞能量,可进一步提升结构的吸能。

[0063]

在本发明的描述中,需要说明的是,术语“中间”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0064]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1