一种金属管段检测设备的制作方法

1.本发明属于金属管检测用具技术领域,具体的说是一种金属管段检测设备。

背景技术:

2.管道检测是指使用检测器在管道内运行,实时检测和记录管道的变形、腐蚀等损伤情况,并准确定位的作业。通过管道检测可事先发现管道内部各种缺陷和损伤,了解管道的危险程度,可预防和有效减少事故并节约管道维修资金,是保证管道安全的重要措施。

3.现在使用最广泛的为管道cctv检测技术,该系统在检测时由操作人员在地面远程控制爬行器,控制其在管道内进行录像拍摄,利用闭路电视采集图像,通过有线传输方式,进行直观影像显示和记录,由相关技术人员根据记录影像进行管道内部状况的评价与分析;

4.该检测系统虽然操作使用方便,但是管道应用环境各不相同,导致管道内部的环境有所区别,尤其是检测一些内部环境偏差的管道时,管道内部的异物或污水极易粘附在摄像头的镜头处,从而影响摄像头采集管道内部画面的画质清晰度,进而影响管道外部的工作人员计算,当出现此种情况时,工作人员需将检测设备从管道内部退出,然后手动将粘附在镜头处的异物或污水擦拭干净,然后将检测设备再次放置在管道内部进行检测,此操作过于,同步严重影响检测管道的效率。

5.鉴于此,需要一种金属管段检测设备解决上述问题。

技术实现要素:

6.为了弥补现有技术的不足,解决管道检测设备在检测一些内部环境偏差的管道,管道内部的异物或污水极易粘附在摄像头表面,影响管道检测设备的检测效率和检测精度的问题,本发明提出的一种金属管段检测设备。

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种金属管段检测设备,包括管道检测机器人的本体,所述本体的底部安装有均匀设置的滚轮,所述本体上表面安装有升降架,所述升降架远离所述本体一端转动安装有摄像头,所述本体的右端固定连接有导线;

8.所述本体还包括:保护盒,所述保护盒位于所述摄像头的外表面,所述摄像头固定安装于所述保护盒内部,所述保护盒用于保护所述摄像头,防止所述摄像头与外物接触碰撞造成损坏;

9.隔板,所述隔板固定连接于所述保护盒的左侧端部,所述隔板为透明玻璃材料制作而成,所述隔板用于阻挡灰尘进入到所述保护盒内空间影响所述摄像头工作;

10.清洁单元,所述清洁单元位于所述本体的上方,所述清洁单元用于擦拭去除粘附在所述隔板表面的污水或异物。

11.优选的,所述清洁单元包括:支撑板,所述支撑板固定连接于所述本体的上表面,所支撑板位于所述升降架的右侧,所述支撑板的左端表面的中部固定安装有风扇,所述风

扇与所述本体之间通过导线电连接;

12.挡风罩,所述挡风罩呈锥形设计且位于所述扇叶的左侧,所述挡风罩与所述支撑板之间通过连接柱固定连接;

13.储风腔,所述保护盒内部开设有储风腔,所述储风腔与所述挡风罩之间通过气管连通,所述保护盒表面开设有出风口,所述出风口与所述储风腔内空间连通,且所述出风口出风方向对准所述隔板表面设计;

14.擦拭机构,所述擦拭机构安装于所述保护盒左端表面,所述擦拭机构与所述本体之间通过控制器电连接,所述擦拭机构用于去除擦拭去除粘附在所述隔板表面的污水或异物。

15.优选的,所述支撑板内部开设有凹槽,所述凹槽内部滑动连接有伸缩板,所述伸缩板远离所述凹槽一端固定连接于所述本体的上表面。

16.优选的,所述气管为弹性橡胶材料制作而成。

17.优选的,所述气管靠近所述储风腔一端固定安装有单向阀。

18.优选的,所述出风口处的侧壁上固定连接有斜板,所述斜板用于辅助所述储风腔内部的风吹向所述隔板表面。

19.优选的,所述擦拭机构包括:固定板,所述固定板呈对称结构设计,且固定连接于所述保护盒左端表面上,所述固定板内部开设有空腔,所述空腔内部滑动连接有滑块,所述滑块与所述空腔底部之间固定连接有膨胀气囊,所述固定板底部开设有出气孔,所述出气孔与所述膨胀气囊连通设计;

20.刮板,所述刮板位于两个所述固定板之间,所述刮板为轻质材料制作而成,所述固定板靠近所述刮板一端表面开设有滑槽,所述刮板一端穿过所述滑槽与所述滑块固定连接,所述刮板靠近所述保护盒一端与所述保护盒左端表面滑动连接;

21.第一气槽,所述第一气槽开设于所述保护盒内部,所述第一气槽的左端侧壁上密封滑动连接有挡板,初始状态下所述挡板封堵所述第一气槽,所述第一气槽底部与挡板之间固定安装有电动推杆,所述电动推杆与所述本体之间通过控制器电连接,所述第一气槽与所述膨胀气囊之间通过第二气槽连通设计,所述第二气槽的开口直径大于所述出气孔的出气直径。

22.优选的,所述刮板的横截面呈喇叭口状结构设计。

23.优选的,所述出气孔底部密封固定连接有弯管,所述弯管的出气方向对准所述保护盒左端表面与隔板表面设计。

24.优选的,所述保护盒表面与所述刮板表面均涂抹有ptfe涂层。

25.本发明的有益效果如下:

26.1.本发明所述的一种金属管段检测设备,通过设置保护盒、摄像头、隔板和清洁单元:使用保护盒能够有效避免摄像头直接与管道内部的物体发生接触碰撞,从而能够有效降低摄像头与外物接触碰撞导致摄像头损坏的概率,通过在保护盒的左侧端部固定连接有隔板,从而能够有效防止管道内部的灰尘异物进入到保护盒内空间,影响摄像头采集管道内部画面信息,当管道内部的异物或污水粘附在隔板表面影响摄像头采集管道内部画面时,先将本体停止向前移动,然后工作人员启动清洁单元,使用清洁单元能够有效的将粘附在隔板表面的异物或污水去除,从而能够避免污水或异物影响本体检测的精度,从而提高

本体的检测精度,有效避免工作人员将本体从管道内部退出,然后手动将粘附在镜头处的异物或污水擦拭干净,再次将本体放置在管道内空间检测的操作步骤,进而能够有效提高本体检测管道的效率。

27.2.本发明所述的一种金属管段检测设备,通过设置第一气槽、电动推杆、挡板、固定板、滑块、空腔、第二气槽、膨胀气囊和刮板:当工作人员发现隔板表面粘附有异物或污水影响摄像头采集管道内部画面时,工作人员先将本体停止向前移动,然后通过控制器将第一气槽底部的电动推杆升起,直至电动推杆完全伸出时,挡板上表面与储风腔顶部内壁接触,使得储风腔内部的风无法向出风口所在方向移动,此时第一气槽处于打开状态,储风腔内部的风沿第一气槽和第二气槽进入到膨胀气囊内空间,使得膨胀气囊在空腔内部逐渐膨胀,膨胀气囊在膨胀的过程中同步带动滑块向上移动,滑块在向上移动的过程中同步带动刮板向上移动,刮板向上移动过程中能够有效的将隔板表面和保护盒左端表面粘附的异物或污水去除,从而能够有效降低隔板表面粘附的异物或污水影响摄像头采集管道内部的画面信息的精度,有效避免工作人员将本体从管道内部退出,然后手动将粘附在镜头处的异物或污水擦拭干净,再次将本体放置在管道内空间检测的操作步骤,进而能够有效提高本体检测管道的效率。

附图说明

28.下面结合附图对本发明作进一步说明。

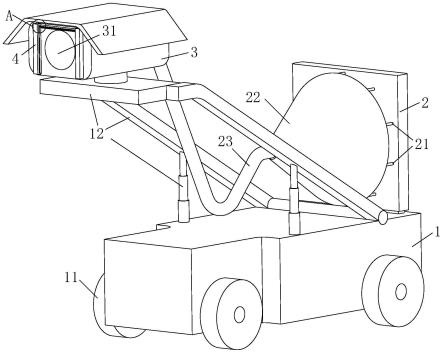

29.图1是本发明的结构示意图;

30.图2是图1中a处局部放大图;

31.图3是固定板与保护盒的剖视图;

32.图4是本发明的剖视图;

33.图5是图4中b处局部放大图;

34.图中:本体1、滚轮11、升降架12、摄像头13、支撑板2、连接柱21、挡风罩22、气管23、凹槽24、伸缩板25、风扇26、保护盒3、隔板31、斜板32、储风腔33、第一气槽34、挡板35、电动推杆36、出风口37、固定板4、滑槽41、刮板42、滑块43、膨胀气囊44、空腔45、出气孔46、弯管47、第二气槽48。

具体实施方式

35.为了更好的理解上述技术方案,下面结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

36.如图1至图5所示,本发明所述的一种金属管段检测设备,包括管道检测机器人的本体1,所述本体1的底部安装有均匀设置的滚轮11,所述本体1上表面安装有升降架12,所述升降架12远离所述本体1一端转动安装有摄像头13,所述本体1的右端固定连接有导线;

37.所述本体1还包括:保护盒3,所述保护盒3位于所述摄像头13的外表面,所述摄像头13固定安装于所述保护盒3内部,所述保护盒3用于保护所述摄像头13,防止所述摄像头13与外物接触碰撞造成损坏;

38.隔板31,所述隔板31固定连接于所述保护盒3的左侧端部,所述隔板31为透明玻璃材料制作而成,所述隔板31用于阻挡灰尘进入到所述保护盒3内空间影响所述摄像头13工

作;

39.清洁单元,所述清洁单元位于所述本体1的上方,所述清洁单元用于擦拭去除粘附在所述隔板31表面的污水或异物;

40.工作时,如图1与图4所示,本体1在检测管道前,工作人员依据待检测管道的尺寸大小,使用控制手柄调节升降杆端部摄像头13的位置角度,然后将本体1放置在待检测管道的内部,通过在本体1底部安装有均匀设置的滚轮11,使用本体1底部均匀设置的滚轮11带动本体1向管道内空间移动检测,通过在本体1的右端固定连接有导线,摄像头13在管道内空间所采集到的画面信息通过导线传送到管道外部的检测平台显示器上,工作人员依据摄像头13所采集的管道内部画面信息进行分析,通过在摄像头13的外表面固定安装有保护盒3,使用保护盒3能够有效避免摄像头13直接与管道内部的物体发生接触碰撞,从而能够有效降低摄像头13与外物接触碰撞导致摄像头13损坏的概率,通过在保护盒3的左侧端部固定连接有隔板31,从而能够有效防止管道内部的灰尘异物进入到保护盒3内空间,影响摄像头13采集管道内部画面信息,通过隔板31为透明玻璃材料制作而成,从而能够有效降低隔板31对摄像头13采集管道内部画面信息的影响,通过在本体1的上方安装有清洁单元,通过使用清洁单元能够有效降低灰尘异物粘附在隔板31表面的概率,当管道内部的异物或污水粘附在隔板31表面影响摄像头13采集管道内部画面时,先将本体1停止向前移动,然后工作人员启动清洁单元,使用清洁单元能够有效的将粘附在隔板31表面的异物或污水去除,从而能够避免污水或异物影响本体1检测的精度,从而提高本体1的检测精度,有效避免工作人员将本体1从管道内部退出,然后手动将粘附在镜头处的异物或污水擦拭干净,再次将本体1放置在管道内空间检测的操作步骤,进而能够有效提高本体1检测管道的效率。

41.作为本发明的一种实施方式,所述清洁单元包括:支撑板2,所述支撑板2固定连接于所述本体1的上表面,所支撑板2位于所述升降架12的右侧,所述支撑板2的左端表面的中部固定安装有风扇26,所述风扇26与所述本体1之间通过导线电连接;

42.挡风罩22,所述挡风罩22呈锥形设计且位于所述扇叶的左侧,所述挡风罩22与所述支撑板2之间通过连接柱21固定连接;

43.储风腔33,所述保护盒3内部开设有储风腔33,所述储风腔33与所述挡风罩22之间通过气管23连通,所述保护盒3表面开设有出风口37,所述出风口37与所述储风腔33内空间连通,且所述出风口37出风方向对准所述隔板31表面设计;

44.擦拭机构,所述擦拭机构安装于所述保护盒3左端表面,所述擦拭机构与所述本体1之间通过控制器电连接,所述擦拭机构用于去除擦拭去除粘附在所述隔板31表面的污水或异物;

45.工作时,如图4与图5所示,由于本体1的上表面固定连接有支撑板2,支撑板2的左端表面固定安装有风扇26,风扇26与本体1内部之间通过导线电连接,本体1在检测管道过程中,风扇26同步转动,通过在扇叶的左侧安装有挡风罩22,挡风罩22与支撑板2之间通过连接柱21固定连接,使得风扇26产生的风进入至挡风罩22内空间,通过在保护盒3内部开设有储风腔33,储风腔33与挡风罩22之间通过气管23连通,使得挡风罩22内空间的风沿气管23进入到储风腔33内空间,通过在保护盒3表面开设有出风口37,出风口37与储风腔33内空间连通,且出风口37对准隔板31表面设计,使得储风腔33内空间的风沿出风口37流出并吹向隔板31表面,从而能够有效降低灰尘异物粘附在隔板31表面的概率,同步降低灰尘异物

粘附在隔板31表面影响摄像头13采集管道内部画面的概率,通过在保护盒3左端表面安装有擦拭机构,当隔板31表面粘附有灰尘异物影响摄像头13采集画面的画质时,工作人员先将本体1停止向前移动,然后启动擦拭机构,使用擦拭机构能够有效的将粘附在隔板31表面的异物或污水去除,从而能够避免污水或异物影响本体1检测的精度,同步提高本体1的检测精度,有效避免工作人员将本体1从管道内部退出,然后手动将粘附在镜头处的异物或污水擦拭干净,再次将本体1放置在管道内空间检测的操作步骤,进而能够有效提高本体1检测管道的效率。

46.作为本发明的一种实施方式,所述支撑板2内部开设有凹槽24,所述凹槽24内部滑动连接有伸缩板25,所述伸缩板25远离所述凹槽24一端固定连接于所述本体1的上表面;

47.工作时,如图4所示,通过在支撑板2内部开设有凹槽24,凹槽24内部滑动连接有伸缩板25,伸缩板25远离凹槽24一端固定连接于本体1的上表面,当本体1所检测管道的内部存有少量水源时,工作人员优先将伸缩板25拉出,直至支撑板2的底部高度大于管道内部水源的液位高度时,方可将本体1放入管道内部进行检测,从而能够有效避免管道内部的水源进入至挡风罩22内空间顺沿气管23、储风腔33和出风口37吹在隔板31表面影响摄像头13采集管道内部画面的画质。

48.作为本发明的一种实施方式,所述气管23为弹性橡胶材料制作而成;

49.工作时,通过气管23为弹性橡胶材料制作而成,使得气管23具有一定的弹性,当摄像头13转换角度位置时,同步带动气管23转动,从而能够有效减小气管23对摄像头13转换角度时的影响,使得摄像头13能够依据工作所需,调节摄像头13的角度。

50.作为本发明的一种实施方式,所述气管23靠近所述储风腔33一端固定安装有单向阀;

51.工作时,如图4所示,通过在气管23靠近储风腔33一端固定安装有单向阀,使得气管23内部的风只能够沿气管23与单向阀进入到储风腔33内空间,储风腔33内空间的风只能够沿出风口37排出并吹向隔板31表面,有效避免储风腔33内空间的风沿气管23流出造成浪费。

52.作为本发明的一种实施方式,所述出风口37处的侧壁上固定连接有斜板32,所述斜板32用于辅助所述储风腔33内部的风吹向所述隔板31表面;

53.工作时,如图5所示,通过在出风口37处的侧壁上固定连接有斜板32,使得储风腔33内空间的风沿出风口37和斜板32准确的吹在隔板31表面,通过斜板32的设计,能够有效减少沿出风口37流出的风吹向隔板31的左侧空间,使得沿出风口37流出的风充分的吹在隔板31表面并去除粘附在隔板31表面的灰尘异物,从而提高摄像头13采集管道内部画面的画质。

54.作为本发明的一种实施方式,所述擦拭机构包括:固定板4,所述固定板4呈对称结构设计,且固定连接于所述保护盒3左端表面上,所述固定板4内部开设有空腔45,所述空腔45内部滑动连接有滑块43,所述滑块43与所述空腔45底部之间固定连接有膨胀气囊44,所述固定板4底部开设有出气孔46,所述出气孔46与所述膨胀气囊44连通设计;

55.刮板42,所述刮板42位于两个所述固定板4之间,所述刮板42为轻质材料制作而成,所述固定板4靠近所述刮板42一端表面开设有滑槽41,所述刮板42一端穿过所述滑槽41与所述滑块43固定连接,所述刮板42靠近所述保护盒3一端与所述保护盒3左端表面滑动连

接;

56.第一气槽34,所述第一气槽34开设于所述保护盒3内部,所述第一气槽34的左端侧壁上密封滑动连接有挡板35,初始状态下所述挡板35封堵所述第一气槽34,所述第一气槽34底部与挡板35之间固定安装有电动推杆36,所述电动推杆36与所述本体1之间通过控制器电连接,所述第一气槽34与所述膨胀气囊44之间通过第二气槽48连通设计,所述第二气槽48的开口直径大于所述出气孔46的出气直径;

57.工作时,如图3所示,由于保护盒3左端表面固定连接有对称设计的固定板4,固定板4内部开设有空腔45,空腔45内部滑动连接有滑板,滑块43与空腔45底部之间固定连接有膨胀气囊44,固定板4底部开设有出气孔46,出气孔46与膨胀气囊44连通设计,通过固定板4靠近固定板4一端表面开设有滑槽41,刮板42穿过滑槽41与空腔45内部的滑块43固定连接,刮板42靠近保护盒3一端表面与保护盒3左端表面滑动连接,再通过保护盒3内部开设有第一气槽34,第一气槽34左端侧壁上密封滑动连接有挡板35,第一气槽34底部与挡板35之间固定安装有微型的电动推杆36,第一气槽34与膨胀气囊44之间通过第二气槽48连通设计,当工作人员发现隔板31表面粘附有异物或污水影响摄像头13采集管道内部画面时,工作人员先将本体1停止向前移动,然后通过控制器将第一气槽34底部的电动推杆36升起,随着电动推杆36的逐渐升起,同步带动挡板35向上移动,直至电动推杆36完全伸出时,挡板35上表面与储风腔33顶部内壁接触,使得储风腔33内部的风无法向出风口37所在方向移动,此时第一气槽34处于打开状态,储风腔33内部的风沿第一气槽34和第二气槽48进入到膨胀气囊44内空间,通过第二气槽48的开口直径大于出气孔46的开口直径设计,沿第二气槽48进入的风量远大于沿出气孔46排出的风量,使得膨胀气囊44在空腔45内部逐渐膨胀,膨胀气囊44在膨胀的过程中同步带动滑块43向上移动,由于滑块43与刮板42固连,滑块43在向上移动的过程中同步带动刮板42向上移动,刮板42向上移动过程中能够有效的将隔板31表面和保护盒3左端表面粘附的异物或污水去除,从而能够有效降低隔板31表面粘附的异物或污水影响摄像头13采集管道内部的画面信息的精度,有效避免工作人员将本体1从管道内部退出,然后手动将粘附在镜头处的异物或污水擦拭干净,再次将本体1放置在管道内空间检测的操作步骤,进而能够有效提高本体1检测管道的效率,当隔板31表面和保护盒3左端表面粘附的异物或污水被刮板42去除后,工作人员通过控制器将电动推杆36收缩,电动推杆36在收缩的过程中同步带动挡板35向下移动,直至电动推杆36完全收缩时,挡板35恰好将第一气槽34封堵,使得储风腔33内部的风无法进入第一气槽34内空间,储风腔33内部的风继续沿出风口37排出并吹向隔板31表面,提高隔板31表面的清洁效果,膨胀气囊44没有风力注入支撑,使得膨胀气囊44开始收缩,膨胀气囊44在收缩过程中,使得膨胀气囊44内空间的风沿固定板底部的出气孔46排出,膨胀气囊44在收缩的过程中同步带动刮板42与滑块43向下移动,结合滑块43与刮板42自身重力作用下,从而能够加快膨胀气囊44收缩的速度,同步使得刮板42能够快速复位,避免刮板42影响摄像头13采集管道内部信息。

58.作为本发明的一种实施方式,所述刮板42的横截面呈喇叭口状结构设计;

59.工作时,如图5所示,当隔板31表面粘附有污水时,通过刮板42的横截面呈喇叭口状结构设计,刮板42在向上移动清洁隔板31表面污水的过程中,刮板42与隔板31表面的污水接触,按照水往低处流的惯性,迫使隔板31表面的污水流入至刮板42上表面,使得堆积在刮板42表面的污水沿刮板42远离隔板31一端流出,从而能够有效降低污水沿刮板42远离隔

板31一端流出滴落至隔板31表面影响摄像头13采集画面信息的概率,同步能够有效防止刮板42向下移动过程中堆积在隔板31上方的污水再次滑落至隔板31表面影响摄像头13采集画面信息,通过刮板42的横截面呈喇叭口状结构设计,刮板42在向下移动过程中,刮板42底部能够对隔板31表面灰尘异物或污水进一步的清洁,有效去除粘附在保护盒3左端表面和隔板31表面的灰尘异物或污水,进而提高隔板31表面的清洁效果,同步提高摄像头13采集管道内部画面的画质。

60.作为本发明的一种实施方式,所述出气孔46底部密封固定连接有弯管47,所述弯管47的出气方向对准所述保护盒3左端表面与隔板31表面设计;

61.工作时,如图1与图3所示,通过出气孔46底部密封固定连接有弯管47,膨胀气囊44内空间的风沿出气孔46进入到弯管47内空间,再通过弯管47的出气方向对准保护盒3左端表面与隔板31表面设计,使得弯管47内空间的风吹向保护盒3左端表面与隔板31表面,从而能够进一步降低灰尘异物粘附在保护盒3左端表面与隔板31表面影响摄像头13采集画面的概率,使得沿出气孔46排出的风充分利用,进一步提高清洁效果。

62.作为本发明的一种实施方式,所述保护盒3表面与所述刮板42表面均涂抹有ptfe涂层;

63.工作时,通过在保护盒3表面与刮板42表面均涂抹有ptfe涂层,利用ptfe不粘与高润滑的特性,能够有效降低管道内部异物或污水粘附在保护盒3表面与刮板42表面的概率,从而能够降低启用清洁单元的频次,同步提高本体1的检测效率。

64.具体操作流程如下:

65.本体1在检测管道前,工作人员依据待检测管道的尺寸大小,使用控制手柄调节升降杆端部摄像头13的位置角度,然后将本体1放置在待检测管道的内部,通过在本体1底部安装有均匀设置的滚轮11,使用本体1底部均匀设置的滚轮11带动本体1向管道内空间移动检测,通过在本体1的右端固定连接有导线,摄像头13在管道内空间所采集到的画面信息通过导线传送到管道外部的检测平台显示器上,工作人员依据摄像头13所采集的管道内部画面信息进行分析,通过在摄像头13的外表面固定安装有保护盒3,使用保护盒3能够有效避免摄像头13直接与管道内部的物体发生接触碰撞,通过使用清洁单元能够有效降低灰尘异物粘附在隔板31表面的概率,当管道内部的异物或污水粘附在隔板31表面影响摄像头13采集管道内部画面时,先将本体1停止向前移动,然后工作人员启动清洁单元,使用清洁单元能够有效的将粘附在隔板31表面的异物或污水去除。

66.本体1在检测管道过程中,风扇26同步转动,风扇26产生的风进入至挡风罩22内空间,储风腔33与挡风罩22之间通过气管23连通,挡风罩22内空间的风沿气管23进入到储风腔33内空间,使得储风腔33内空间的风沿出风口37流出并吹向隔板31表面,当隔板31表面粘附有灰尘异物影响摄像头13采集画面的画质时,工作人员先将本体1停止向前移动,然后启动擦拭机构,使用擦拭机构能够有效的将粘附在隔板31表面的异物或污水去除。

67.通过在支撑板2内部开设有凹槽24,凹槽24内部滑动连接有伸缩板25,伸缩板25远离凹槽24一端固定连接于本体1的上表面,当本体1所检测管道的内部存有少量水源时,工作人员优先将伸缩板25拉出,直至支撑板2的底部高度大于管道内部水源的液位高度时,方可将本体1放入管道内部进行检测。

68.通过在气管23靠近储风腔33一端固定安装有单向阀,使得气管23内部的风只能够

沿气管23与单向阀进入到储风腔33内空间,储风腔33内空间的风只能够沿出风口37排出并吹向隔板31表面。

69.通过在出风口37处的侧壁上固定连接有斜板32,使得储风腔33内空间的风沿出风口37和斜板32准确的吹在隔板31表面,通过斜板32的设计,能够有效减少沿出风口37流出的风吹向隔板31的左侧空间,使得沿出风口37流出的风充分的吹在隔板31表面并去除粘附在隔板31表面的灰尘异物。

70.当工作人员发现隔板31表面粘附有异物或污水影响摄像头13采集管道内部画面时,工作人员先将本体1停止向前移动,然后通过控制器将第一气槽34底部的电动推杆36升起,随着电动推杆36的逐渐升起,同步带动挡板35向上移动,直至电动推杆36完全伸出时,挡板35上表面与储风腔33顶部内壁接触,使得储风腔33内部的风无法向出风口37所在方向移动,此时第一气槽34处于打开状态,储风腔33内部的风沿第一气槽34和第二气槽48进入到膨胀气囊44内空间,通过第二气槽48的开口直径大于出气孔46的开口直径设计,沿第二气槽48进入的风量远大于沿出气孔46排出的风量,使得膨胀气囊44在空腔45内部逐渐膨胀,膨胀气囊44在膨胀的过程中同步带动滑块43向上移动,由于滑块43与刮板42固连,滑块43在向上移动的过程中同步带动刮板42向上移动,刮板42向上移动过程中能够有效的将隔板31表面和保护盒3左端表面粘附的异物或污水去除,当隔板31表面和保护盒3左端表面粘附的异物或污水被刮板42去除后,工作人员通过控制器将电动推杆36收缩,电动推杆36在收缩的过程中同步带动挡板35向下移动,直至电动推杆36完全收缩时,挡板35恰好将第一气槽34封堵,使得储风腔33内部的风无法进入第一气槽34内空间,储风腔33内部的风继续沿出风口37排出并吹向隔板31表面,提高隔板31表面的清洁效果,膨胀气囊44没有风力注入支撑,使得膨胀气囊44开始收缩,膨胀气囊44内部的风顺沿出气孔46排出,膨胀气囊44在收缩的过程中同步带动刮板42与滑块43向下移动,结合滑块43与刮板42自身重力作用下。

71.膨胀气囊44内空间的风沿出气孔46进入到弯管47内空间,再通过弯管47的出气方向对准保护盒3左端表面与隔板31表面设计,使得弯管47内空间的风吹向保护盒3左端表面与隔板31表面,从而能够进一步降低灰尘异物粘附在保护盒3左端表面与隔板31表面影响摄像头13采集画面的概率。

72.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1