一种智能塑钢缠绕管及其生产方法与流程

1.本发明涉及排水管道领域,尤其是涉及一种智能塑钢缠绕管及其生产方法。

背景技术:

2.城市排水工程指城市生活污水、工业废水、大气降水(含雨、雪水)径流和其他弃水的收集、输送、净化、利用和排放。城市排水设施包括:收集、输送城市排水的管网、泵站以及污水处理厂和污泥最终处置及相关设施。近年来,在全国上下保护水资源、治理水污染的形势下,排水设施工程已经成为各地基础建设的热点。同时,我国政府加大对市政基础设施建设的投入,市政工程管网建设得到前所未有的重视。与此同时,各种排水管道品种不断丰富,产量不断增加,质量不断提高。

3.市政工程用的管道,根据管道材质不同可分为钢管、铸铁管、混凝土管和钢筋混凝土管、塑料管(包括钢塑复合管)四大类。钢管:钢管一般分为灰口铸铁管和焊接钢管;铸铁管:铸铁管按材质可分为铸铁管(亦称普通铸铁管)和延性铸铁管(亦称球墨铸铁管);混凝土管:馄凝土管一般分为预应力钢筋混凝土管(pcp),自应力钢筋混凝土管(spcp),预应力钢筒混凝土管(pccp),混凝土管(gp)和钢筋混凝土管(rcp);塑料管:塑料管一般分为硬质聚氯乙烯管(pvc-u),聚乙烯管(pe),玻璃钢夹砂管(frp)管。目前,我国市政管道品种多样,改变了以往只用混凝土管和钢筋混凝土管、灰口铸铁管和钢管等少数几种管道的局面,如城市供水管:管径小于600mm的有灰口铸铁管、球墨铸铁管、自应力钢筋混凝土管、钢管、pvc-u管、pe管等;管径在600~1200mm的有预应力钢筋混凝土管、预应力钢筒混凝土管、球墨铸铁管、钢管、frp管等;管径在1200mm以上的有预应力混凝土管、预应力钢筒混凝土管、frp管和钢管等。近十几年来,随着塑料管的原料合成生产、管材管件制造技术、设计理论和施工技术等方面的发展和完善,使塑料管在市政管道工程中占据了相当重要的地位。

4.目前的塑钢复合管不具备防爆性、防漏水等检测方式,因塑钢复合管的使用场景为埋地使用,其埋地后无法识别其是否有破损、爆管、渗漏等情况出现。管道埋地后如果破损、爆管、渗漏,管内的污水会使周边的土壤造成污染、在城市道路或建筑体下的管材破坏后还会造成管内水外流,外流的水又把管道周边沙、土等掏空甚至坍塌事故,给人们带来财产损失和危害生命安全。

技术实现要素:

5.本发明提供一种智能塑钢缠绕管及其生产方法,以解决现有方案中无法检测埋地排水管道是否有破损、爆管、渗漏的问题。

6.一种智能塑钢缠绕管,包括塑料母板,导电布,及接线柱,所述塑料母板缠绕、焊接成管状,所述导电布固定于所述塑料母板外侧,所述接线柱与所述导电布连接,所述塑料母板外侧螺旋分布有加强肋,所述加强肋内置钢带,所述导电布沿相邻所述加强肋之间缠绕于所述塑料母板外侧,所述接线柱设于所述智能塑钢缠绕管轴向外侧的两端,以连接外部电缆,所述外部电缆连接电阻测量仪。

7.在施工过程中,将智能塑钢缠绕管两端的接线柱分别与外部电缆线连接,外部电缆的另一端露出地面,使用电阻测量仪测量两个外部电缆之间的电阻值,即为导电布的电阻值,当智能塑钢缠绕管发生破损、爆管、渗漏等问题时,导电布的电阻值发生突变。

8.进一步地,所述加强肋与所述塑料母板一体成型,所述钢带密封于所述加强肋中。

9.进一步地,所述钢带呈条型、t型、工型或塔型。

10.进一步地,所述导电布与所述塑料母板之间有胶粘剂。

11.进一步地,所述塑料母板为聚乙烯材料。

12.进一步地,所述塑料母板的一端设有外凸的套管,所述套管的内径略大于所述塑料母板的外径。

13.进一步地,所述塑料母板的数量为2个及以上,所述相邻两个塑料母板首尾连接处设有密封件。

14.本发明还提供一种智能塑钢缠绕管的生产方法,包括以下步骤:

15.s10、采用cj/t270标准规定的钢带和聚乙烯为原料,挤出成型塑钢复合带材,所述塑钢复合带材包括塑料母板和加强肋,所述加强肋内置钢带;

16.s20、送带机构将所述塑钢复合带材送入缠绕模具,经缠绕、焊接形成塑钢缠绕管,所述加强肋在所述塑钢缠绕管外周螺旋分布;

17.s30、所述塑钢缠绕管从所述缠绕模具出来后旋转向后移动,使用胶黏剂将导电布沿相邻所述加强肋螺旋缠绕至所述塑钢缠绕管的外周;

18.s40、在所述塑钢缠绕管外侧轴向的两端安装接线柱,所述接线柱和所述导电布连接,形成智能塑钢缠绕管。

19.本发明的有益效果是:智能塑钢缠绕管的外周内置有螺旋钢架,增强了管道耐压性;智能塑钢缠绕管一端设有套管,实现了多个管道首尾连接,可以按照工程需求设计管道长度;通过在塑料母板外侧缠绕导电布、在管道两端设置接线柱,接线柱外接电阻测量仪,从而实现对导电布的电阻进行监测,当管道发生破损、爆管或渗漏等问题时,导电布的电阻值发生突变,以此来实现智能塑钢缠绕管的智能监测。

附图说明

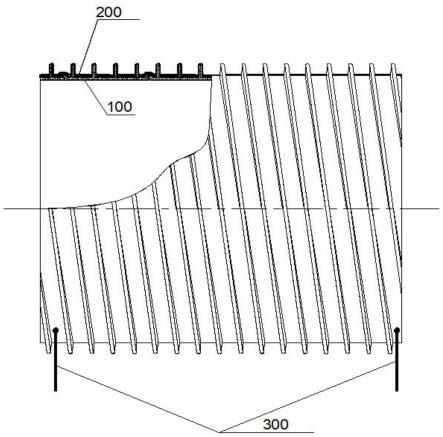

20.图1是本发明一种智能塑钢缠绕管具体实施例一的结构图;

21.图2是本发明一种智能塑钢缠绕管具体实施例一塑料母板的结构图;

22.图3是本发明一种智能塑钢缠绕管的生产方法具体实施例二的方法流程图;

23.图4是本发明一种智能塑钢缠绕管的生产方法具体实施例二的工艺流程图。

24.s-智能塑钢缠绕管

25.100-塑料母板;200-导电布;300-接线柱;

26.110-加强肋;120-钢带;130-套管;140-密封件。

具体实施方式

27.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的优选实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反的,提供这些实施方式的目的是为了对本发明的公开内容理解得

更加透彻全面。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例,不是为了限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.实施例一

30.请参阅图1、图2,一种智能塑钢缠绕管(s),包括塑料母板(100),导电布(200),及接线柱(300),塑料母板(100)缠绕、焊接成管状,导电布(200)固定于塑料母板(100)外侧,接线柱(300)与导电布(200)连接,塑料母板(100)外侧螺旋分布有加强肋(110),加强肋(110)内置钢带(120),导电布(200)沿相邻加强肋(110)之间缠绕于塑料母板(100)外侧,接线柱(300)设于智能塑钢缠绕管(s)轴向外侧的两端,以连接外部电缆,外部电缆连接电阻测量仪。

31.本实施例中,通过电阻测量仪测量外部电缆两端的电阻值,反应导电布的电阻值,当智能塑钢缠绕管(s)发生破损、爆管、渗漏时,所测的电阻值发生突变。

32.具体地,加强肋(110)与塑料母板(100)一体成型,钢带(120)密封于加强肋(110)中;通过在塑料母板(100)中密封钢带(120),在智能塑钢缠绕管(s)的外周形成螺旋状钢材框架,增强管道耐压性。

33.具体地,钢带(120)为条型,在其他实施例中也可以是t型、工型或塔型。

34.具体地,钢带(120)采用碳素结构钢冷轧钢带且符合gb/t716的规定,屈服强度为195~235mpa,抗拉强度为300~440mpa,断后伸长率≥23%。

35.具体地,导电布(200)与塑料母板(100)之间有胶粘剂,以固定住导电布(200),使导电布(200)紧密贴合于塑料母板(100)外侧。

36.具体地,塑料母板(100)为聚乙烯材料,具有良好的耐压性和热稳定性。

37.具体地,塑料母板(100)的一端设有外凸的套管(130),套管(130)的内径略大于塑料母板(100)的外径,若干个塑料母板(100)首尾套接,形成满足工程所需长度的智能塑钢缠绕管(s),相邻塑料母板(100)的连接处设有密封件(140),以防止智能塑钢缠绕管(s)内部的水外溢。

38.具体地,密封件(140)包括橡胶套、发泡橡胶板、不锈钢卡套、不锈钢螺栓、电热熔带等。

39.实施例二

40.请参阅图3、图4,一种智能塑钢缠绕管的生产方法,主要包括以下步骤:

41.s10、以钢带和聚乙烯为原料挤出成型塑钢复合带材,该塑钢复合带材包括塑料母板和加强肋,加强肋内置钢带;

42.具体地,采用cj/t270标准规定的钢带和聚乙烯作为原材料,由单螺杆挤出机、带材操作控制柜、带材挤出模、带材定型模、定型合、牵引机组成的带材生产线,以生产该塑钢复合带材。

43.s20、将塑钢复合带材送入缠绕模具,经缠绕、焊接形成塑钢缠绕管;

44.具体地,送带机构将塑钢复合带材送入缠绕模具,在缠绕模具内经内缠绕、焊接成型方式形成塑钢缠绕管,加强肋在塑钢缠绕管外周螺旋分布。

45.s30、使用胶黏剂将导电布螺旋缠绕至塑钢缠绕管的外周;

46.具体地,在缠绕模具后侧加装导电布的固定装置以固定导电布,使用胶粘剂把导电布粘接到塑钢缠绕管相邻两加强肋中间的槽内。

47.具体地,塑钢缠绕管从缠绕模具出来后旋转向后移动,条状导电布的一端固定于塑钢缠绕管的起始端,导电布随着塑钢缠绕管转动螺旋缠绕至塑钢缠绕管的外周。

48.s40、在塑钢缠绕管外侧轴向的两端安装接线柱。

49.具体地,步骤s30中的塑钢缠绕管冷却、定型后,在塑钢缠绕管外侧轴向的两端安装接线柱,该接线柱和导电布相连,接线柱的另一端以连接外部电缆。

50.智能塑钢缠绕管生产完成后,交工程中埋地使用,在施工中,智能塑钢缠绕管埋在地底,管道两端的接线柱连接外部电缆,外部电缆的另一端露出地面,使用电阻测量仪测量两个外部电缆之间的电阻值,即为导电布的电阻值,当电阻测量仪测出的电阻值发生突变时,则说明智能塑钢缠绕管发生破损、爆管、渗漏,以此实现智能塑钢缠绕管的智能监测。

51.以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1