一种锥度直齿行星减速器的制作方法

1.本发明属于一种减速器,具体为一种锥度直齿行星减速器。

背景技术:

2.随着行星减速器的结构设计及开发已趋于成熟,在高精度装备中运用越来越广泛。所以对于行星减速器已将高精度、低回差设为新的发展方向。目前,市场上直径60~120mm的中模数行星减速器的回差一般控制在12arcmin以内,高精度行星减速器的回差一般控制在3arcmin以内。若要将直径60~120mm的中模数行星减速器的回差一般控制在3arcmin以内,就需要行星减速器中齿部的配合间隙进一步减小才能够达到小的回差。

3.而行星减速器的高精度与低回差性能都是建立在高精度零件加工的基础上,只有零件精度提高了,行星减速器中齿部及其他配合间隙才能相应减小,从而减小减速器回差。但是,直接加工及装配小间隙的行星减速器是相当困难的,所需的加工设备以及生产条件均需进行同步提升。若要采取此种方式来提高行星减速器的精度,则会为生产企业带来巨大的生产成本。

技术实现要素:

4.有鉴于此,本发明提供一种锥度直齿行星减速器,通过改变行星减速器中齿轮的形状来缩小啮合的间隙,进而获得具有小回差的行星减速器。

5.本发明所采用的技术方案是:一种锥度直齿行星减速器,包括中心轮、行星轮、行星架和齿圈,中心轮设置于齿圈的轴线位置,行星轮啮合在中心轮和齿圈之间,行星轮通过销轴与行星架连接,行星架通过轴承同轴套装在齿圈的内部;其特征在于:所述中心轮、行星轮和齿圈均为模数、锥度角和齿厚变动量一致的锥度直齿轮,中心轮左端为大端、右端为小端,行星轮和齿圈的左端为小端、右端为大端;中心轮和齿圈的齿厚由大变小,行星轮的齿厚由小变大;行星轮可沿销轴的轴线左右移动。

6.进一步,所述行星轮左右两端的轴销上分别设有套装有垫片。

7.进一步,所述行星轮与轴销之间通过滚针滚动连接。

8.进一步,所述锥度直齿轮的锥度角为1

°

~5

°

。

9.进一步,所述锥度直齿轮的模数为0.8时,锥度角选为1

°

,沿轴向每移动1mm齿厚变动量为0.15道。

10.进一步,当锥度直齿轮的模数为1.5时,锥度角选为2.5

°

,沿轴向每移动1mm齿厚变动量为0.38道。

11.本发明的有益效果是:避免了直接加工及装配小间隙行星齿轮这一困难方式,而是通过设计中心轮、行星轮和齿圈成为锥度直齿轮,通过调整行星轮的轴向位置,减小了齿轮之间的配合间隙,从而降低了减速器的回差。

附图说明

12.图1是本发明的结构示意图。

13.图2是中心轮的结构示意图。

14.图3是行星轮的结构示意图。

15.图4是齿圈的结构示意图。

16.图5是本发明调整后的结构示意图。

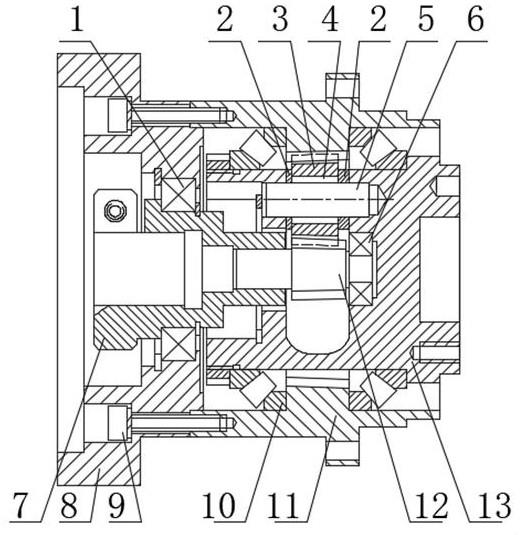

17.图中:1、第一深沟球轴承,2、垫片,3、行星轮,4、滚针,5、销轴,6、第二深沟球轴承,7、联轴器,8、法兰,9、螺钉,10、圆锥滚子轴承,11、齿圈,12、中心轮,13、行星架。

具体实施方式

18.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

19.如图1所示,一种锥度直齿行星减速器,包括法兰8、联轴器7、中心轮12、行星轮3和齿圈11。其中,法兰8和齿圈11同轴通过螺钉9连接构成减速器的外壳。联轴器7通过第一深沟球轴承1连接在法兰8的中心孔上。行星架13通过圆锥滚子轴承10同轴套装在齿圈11的内部,行星架13可在齿圈11内转动。中心轮12设置于齿圈11的轴线上,中心轮12的前端与联轴器7连接,中心轮12的后端通过第二深沟球轴承6与行星架13连接。中心轮12与齿圈11之间啮合有行星轮3。行星轮3通过销轴5连接在行星架13的型腔内。减速器的动力传递关系为:外部动力通过联轴器7传输给中心轮12,中心轮12带动行星轮3绕齿圈11转动形成减速,最后减速后的动力通过与行星轮3连接的行星架13将向外输出。

20.需要说明的是,减速器中各齿部的啮合间隙直接影响到减速器的回差大小。在本发明中,能够到影响回差大小的部件是中心轮12、行星轮3与齿圈11之间的配合间隙。配合间隙小,回差小;配合间隙大,回差大。所以本发明主要针对中心齿轮、行星齿轮和齿圈11的形状进行的改进,具体如下:将中心轮12、行星轮3以及齿圈11均设计为锥度直齿轮。锥度直齿轮的齿顶、齿根和节圆均带有锥度角,齿厚沿轴向方向均匀变化。也就是说中心轮12、行星轮3以及齿圈11均为模数、锥度角和齿厚变动量一致的锥度直齿轮。

21.如图2所示,行星轮3为左端为小端、右端为大端的锥度直齿轮。如图3所示,中心轮12为左端为大端、右端为小端的锥度直齿轮。图4所示,齿圈11为一个左端为小端、右端为大端的锥度直齿轮。中心轮12、行星轮3和齿圈11的齿部从左侧端面至右侧端面随着锥度角变化,中心轮12和齿圈11的齿厚由大变小,行星轮3的齿厚由小变大。故通过调整行星轮3轴向位置增加或降低齿轮啮合间隙,可对减速器的回差进行直接影响。

22.由于中心轮12和齿圈11的位置固定,所以需要行星轮3能够相对中心轮12和齿圈11沿轴向左右移动,以此保证三个齿轮之间的配合间隙能够减小。如图1和5所示,销轴5的两端分别插接在行星架13型腔的两侧。行星轮3通过滚针4套装在销轴5上并形成间隙配合。位于型腔内的销轴5长度大于行星轮3的厚度。行星轮3可绕轴销转动,也可沿销轴5的轴向左右移动。由于行星轮3在销轴5上轴向调整位置后需要定位,所以在行星轮3左右两段的销轴5上套有两个垫片2。两个垫片2分别与行星轮3的两端相抵,用于限制行星轮3在销轴5上的位置。两个垫片2的厚度根据行星轮3在销轴5上所处的位置确定。

23.当行星轮3沿轴向右移动时,行星轮3与齿圈11、行星轮3与中心轮12之间的间隙扩大;当行星轮3相对中心轮12,向左移时,行星轮3与齿圈11、行星轮3与中心轮12之间的间隙缩小,此时减速器的回差缩小。

24.需要说明的是,锥度角越大,齿轮轴向的齿厚变动量就越大,同间隙的轴向调整量就越小;锥度角越小,齿轮轴的齿厚变动量就越小,同间隙的轴向调整量就越大。考虑到齿轮的加工误差,故减速器如需调整到较小间隙,则需选择较小锥度角参数的齿轮,保证较大的轴向调整空间,避免减速器卡滞。若锥度角过大则很难通过轴向调整保证齿轮间隙合理,可能会导致减速器卡滞或回差较大。所以行星轮3、中心轮12以及齿圈11的锥度角设计为1

°

~5

°

。行星轮3、中心轮12以及齿圈11三种齿轮的锥度角大小一致。

25.举例说明:当锥度直齿轮的模数为0.8时,三种齿轮在锥度角选为1

°

,沿轴向每移动1mm齿厚的变动量为0.15道。当锥度直齿轮的模数为1.5时,三种齿轮在锥度角选为2.5

°

,沿轴向每移动1mm齿厚变动量为0.38道。

26.综上所述,本发明避免了直接加工及装配小间隙行星齿轮这一困难方式,而是通过设计中心轮12、行星轮3和齿圈11成为锥度直齿轮,通过调整行星轮3的轴向位置,减小了齿轮之间的配合间隙,从而降低了减速器的回差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1