一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍及其制备方法与流程

1.本发明属于航空用卡箍设计领域,具体涉及一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍及其制备方法。

背景技术:

2.卡箍是航空发动机外部管路系统的关键组成振幅,其发挥着各种管路的连接、固定、支撑、减振、隔振等作用。传统卡箍主要由金属箍带与橡胶衬垫两个部分组成,由于使用环境复杂恶劣,需要承受振动、冲击、高温、油液腐蚀等多种环境载荷,极易导致产品失效,继而引发事故。为了解决以上问题并满足新型发动机急需的轻量化设计需求,可以考虑采用纤维与金属丝共固化缠绕技术制备航空发动机新型高阻尼卡箍,其具有相对密度小、减振性能好、抗冲击性能好﹑减重和损伤容限高等特征,是极具应用前景的一项关键技术。

3.目前,虽然国内外现有的纤维缠绕技术已经比较成熟,但很少有将其与卡箍的减振、减重设计相结合在一起并开展应用研究的报道。例如专利cn106594418a提供了一种纤维卡箍的设计方案,不同于传统金属卡箍,该卡箍主部件均采用纤维制成,但并未采取纤维缠绕技术,很难满足刚度及强度要求,另外,该专利也未关注纤维材料的阻尼性能,并不能保证该材料制成的卡箍具有较好的减振性能。专利cn107359006a提供了一种电缆用隔热纤维编织层,具体介绍了不同种纤维的原材料比例,但该技术并未考虑卡箍箍带的构型,也为考虑减振性能。专利cn108899139a提供了一种航空电缆保护套的编织方法,将镀银铜带与芳纶纤维丝缠绕在一起编织成网状保护套;专利cn215713682u提供了一种航空用碳纤维织带结构,利用斜纹编织法经纬编织成织带,并在边缘设有锁边线,使得织带紧密厚实,但上述专利(cn108899139a和cn215713682u)专利同样并未考虑卡箍箍带的构型,也并未关注卡箍构件的减振性能。上述专利对应的相关纤维材料的制备技术如不经过改进,无法满足利用纤维与金属丝共固化缠绕技术制备航空发动机新型高阻尼卡箍的迫切需求。

4.也有很多研究人员综合利用了纤维与金属的优势,提出了两种材料的结合制备方法。例如,专利cn107322949a介绍了一种纤维金属混杂层合板材料的制备方法,利用升温抽真空法和热压法,将金属层与纤维复合材料交替铺叠形成的层状复合材料。但由于这种方法模具制作复杂,资金投入高,且并未对纤维材料与金属材料进行材料,减振效果一般,且需要的复杂模具也不适用于制作卡箍;专利cn212741671u介绍了一种纤维金属丝网格布,先编织纤维布本体,再将经向、纬向金属与纤维布交错编织到一起形成稳定的结构,但该技术并未介绍如何应用到卡箍构件上,也并未关注卡箍构件的减振性能;专利cn111070736a发明了一种碳纤维缠绕金属管,将石棉管内置于金属管中,通过降低金属层散热能力来改变两种材料的温度变化速率,保证树脂与金属管的密切接触。但该专利技术只针对管状结构,并不能直接应用于卡箍构件,且并不能满足高阻尼卡箍需要的减振需求。专利cn113739060a发明了一种缠绕碳纤维喷涂金属涂层增强储氢瓶,首先在储气瓶外缠绕一层碳纤维材料,再在其上喷涂金属和纤维或金属丝复合涂层,这种设计可以使得外部金属涂

层渗透进内部纤维缠绕丝中,防止纤维剐蹭断裂,增强储气瓶或储氢瓶强度,但该专利技术也不能直接应用于卡箍构件,且并不能满足高阻尼卡箍需要的减振需求。

5.另外,虽然科研工作者们在卡箍设计上也开展了许多创新性工作,一定程度上提高其力学性能,但依旧存在一些问题。例如,专利cn205090123u介绍了一种弯曲成环形的卡箍环,将其两侧通过不同的弯曲程度分别设置为卡箍耳和固定钩,再在其上加装固定块与调节螺钉完成装配,但是对于这种方法,由于其主体为卡箍环,无法满足航空领域的刚度、强度需求;专利cn103867801a介绍了一种由一款由两条箍带组成的金属毡卡箍,箍带两侧分别用螺栓连接和铰链连接,但是铰链连接的部分易松动,且不能保证减振性能,若是多次检查管路情况后容易降低箍带弹性性能,无法起到很好的保护管路的作用;专利cn206860603u发明了一种金属卡箍,其提供了一种新型无需铰接轴即可完成铰接连接的装配方案,但其结构比较复杂,且金属的材料损耗因子通常较低,并不能满足高阻尼卡箍的制作需求。

6.综上所述,目前人们对卡箍结构提供的相关专利技术均存在一定的技术局限性,截止到目前,并未有采用纤维与金属丝共固化缠绕技术制备航空发动机新型高阻尼卡箍,更没有在制备过程中考虑编织毡垫的减振性能,将其有效地融入到新型高阻尼卡箍制备过程中。

技术实现要素:

7.基于现有技术中存在的问题,本发明提供一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍及其制备方法。

8.本发明的技术方案如下:

9.一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍,包括上箍带和下箍带通过连接绳安装在一起,接触毡垫粘接在上箍带和下箍带内侧:所述上箍带、下箍带均由三层不同材料结构构成,其中外层为金属丝束编织的金属层,内层为碳、芳纶等纤维丝束编织的纤维层,中心层为复合材料中心框架;所述接触毡垫为金属丝束与碳、芳纶等纤维丝束根据一定的比例,基于二维平面进行网状编织而成。

10.进一步的,上述的一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍,所述上箍带主体形状为折弯成1/3圆弧的长方形复合材料板,其中一侧沿直线延伸并折弯成90

°

,在延伸处缠绕成带有固定孔的结构,另一侧中间缠绕出圆柱孔a结构;所述下箍带主体形状为折弯成1/3圆弧的长方形复合材料板,其中一侧沿直线延伸并向外折弯30

°

,在延伸处缠绕成带有固定孔的结构,该固定孔与上箍带固定孔相同,另一侧两端分别缠绕出圆柱孔b结构,两个圆柱孔b与圆柱孔a相配合。所述上箍带和下箍带主体包括由金属丝束编织的金属层外层,由碳、芳纶等纤维丝束编织的纤维层内层,以及由复合材料中心框架组成的中心层结构。

11.进一步的,上述的一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍,所述连接绳由长条形细绳与带孔长方体一体化编织而成,所述长条形细绳一端穿过两个圆柱孔b和圆柱孔a,最终穿入自身带孔长方体的圆孔中。

12.进一步的,上述的一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍,所述复合材料中心框架包括紧密排布的u型弯折处理的金属丝,每个金属丝u型凹槽内均放

置形状大小契合的纤维丝弹性编织毡垫,所述形状大小契合是指所述纤维丝弹性编织毡垫与金属丝u型凹槽紧密配合。

13.进一步的,上述的一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍,所述金属层选用钛合金丝束或铝合金丝束作为基本材料。

14.一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍的制备方法,包括以下步骤:

15.步骤1:制备上箍带和下箍带的复合材料中心框架;

16.步骤1-1:利用3d打印技术,制备上箍带和下箍带复合材料模具;

17.步骤1-2:将金属丝进行u型弯折处理使其贴合上箍带和下箍带复合材料中心框架的模具形状,制备契合金属丝u型凹槽的纤维丝弹性编织毡垫;

18.步骤1-3:制备树脂混合液,将放置有金属丝与弹性编织毡垫的上箍带和下箍带复合材料中心框架的模具浸润其中,进行加热固化处理,之后进行脱模处理后,将金属丝框架翻面,并继续在u型凹槽中放置弹性编织毡垫,重复浸润树脂并加热固化的操作,完成上箍带和下箍带中心层复合材料中心框架的制备;

19.步骤2:利用干法缠绕将碳纤维丝预浸带加热并缠绕到复合材料中心框架上,再用干法缠绕将金属丝预浸带缠绕到上箍带和下箍带上,缠绕方式采用螺旋缠绕的方式,在缠绕过程中,缠线结构保持固定位置不动,被缠绕对象卡箍中心框架则保持与缠线结构呈45

°

螺旋角的状态进行往复运动,相同方向邻近编织丝不相交,不同方向的编织丝相交,最终构成双层材料的结构,完成上箍带和下箍带的制备;

20.步骤3:根据一定的比例,将金属丝束与碳、芳纶等纤维丝束,基于二维平面编织机,进行网状编织,制作接触毡垫,并进行弯折处理;

21.步骤4:利用圆锭编织机缠绕出连接绳;

22.步骤5:将上箍带、下箍带、连接绳和接触毡垫进行安装。

23.进一步的,上述一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍的制备方法,所述安装方式为将上箍带、下箍带用连接绳连接,连接绳细绳一端穿过两个圆柱孔b和圆柱孔a,最终穿入自身带孔长方体的圆孔中,将接触毡垫粘接在上箍带和下箍带内侧,保证上箍带和下箍带的固定孔同轴心,并用螺栓连接。

24.本发明的有益效果为:

25.(1)本发明上箍带和下箍带采用连接绳连接,达到装配方便的要求;

26.(2)本发明上箍带和下箍带箍带结构主要由三层不同材料组成,最外层为金属层,保证卡箍的抗冲击性能;内层为纤维层,使得卡箍质量轻强度高;中心层为复合材料中心框架,包含金属丝和纤维丝弹性编织毡垫,支撑起整个卡箍的结构,并达成共固化缠绕的目的;

27.(3)接触毡垫由金属丝束与碳纤维丝束进行基于二维平面上的网状编织,保证毡垫弹性的同时达到卡箍抗腐蚀、减振和抗老化的目的;

28.(4)本发明的制作工艺主要为干法缠绕成型工艺,即使用预浸好的纤维卷以及金属卷直接进行缠绕,省略去了浸胶环节。缠绕方式则主要采用螺旋缠绕的方式,在缠绕时芯模绕自身轴线做匀速运动,导丝头以特定速度沿芯模轴线方向做往复运动,其螺旋角一般在45

°

左右,从而实现在芯模筒身和封头上的螺旋缠绕。如此一来,每束编织丝都可以对应

模具两侧封头上的极孔圆周上的一个切点,相同方向邻近丝线不相交,而不同方向的编织丝则相交,最终构成双层材料的结构。在缠绕过程中,缠线结构保持固定位置不动,被缠绕对象卡箍中心框架则保持与缠线结构呈45

°

角的状态进行移动操作,以此保证卡箍的整体结构均能被不同编织线缠绕到,并且能够达到该高阻尼卡箍的材料强度要求。

附图说明

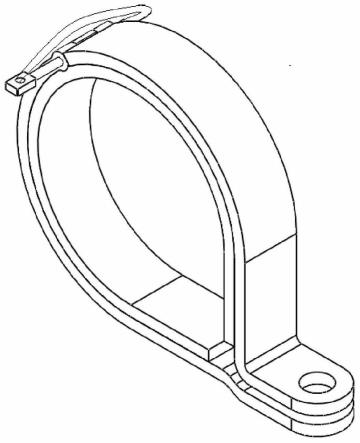

29.图1为本发明基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍的外形图;

30.图2为本发明上箍带外形图;

31.图3为本发明上箍带结构示意图;

32.图4为本发明上箍带中心框架金属丝示意图;

33.图5为本发明下箍带外形图;

34.图6为本发明下箍带结构示意;

35.图7为本发明下箍带中心框架金属丝示意图;

36.图8为本发明连接绳结构示意图

37.图9为本发明接触毡垫结构图

38.图10为本发明具体实施方式下箍带复合材料中心框架模具结构图

39.其中:1-上箍带;2-下箍带;3-连接绳;4-接触毡垫;5-金属层;6-纤维层;7-复合材料中心框架;8-模具凹槽;9-金属丝形状a;10-金属丝形状b;11-金属丝形状c;12-模具主体;1.1-上箍带主体;1.2-上箍带固定孔;1.3-圆柱孔a;2.1-下箍带主体;2.2-下箍带固定孔;2.3-圆柱孔b;3.1-长条形细绳;3.2-带孔长方体;3.3-圆孔;4.1-金属丝束;4.2-碳纤维丝束;7.1-金属丝;7.2-纤维丝弹性编织毡垫;7.3-凹槽。

具体实施方式

40.下面结合说明书附图对本发明具体实施方式进行详细说明:

41.如图1所示,一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍,包括上箍带1和下箍带2通过连接绳3安装在一起,接触毡垫4粘接在上箍带1和下箍带2内侧:

42.如图3、6所示,上箍带1、下箍带2均由三层不同材料结构构成,其中外层为金属层5,内层为纤维层6,中心层为复合材料中心框架7,所述金属层5选用钛合金;

43.如图9所示,接触毡垫4为金属丝束4.1与碳纤维丝束4.2按照密度比为4:3的比例基于二维平面进行网状编织而成;

44.如图2、3所示,上箍带主体1.1为折弯成1/3圆弧的长方形复合材料板,其中一侧沿直线延伸并折弯成90

°

,在延伸处缠绕成带有固定孔1.2的结构,另一侧中间缠绕出圆柱孔a1.3结构;

45.如图5、6所示,下箍带主体2.1为折弯成1/3圆弧的长方形复合材料板,其中一侧沿直线延伸并向外折弯30

°

,在延伸处缠绕成带有固定孔2.2的结构,该固定孔2.2与上箍带固定孔1.2相同,另一侧两端分别缠绕出圆柱孔b2.3结构,圆柱孔b2.3与圆柱孔a1.3相配合;

46.如图8所示,连接绳由长条形细绳3.1与带孔长方体3.2一体化编织而成,如图1所示,所述长条形细绳3.1一端穿过两个圆柱孔b2.3和圆柱孔a1.3,最终穿入自身带孔长方体3.2的圆孔3.3中;

47.如图3、4、6、7所示,复合材料中心框架7包括紧密排布的u型弯折处理的金属丝7.1,每个金属丝u型凹槽7.3内均放置形状大小契合的纤维丝毡垫7.2,所述形状大小契合是指所述纤维丝弹性编织毡垫7.2与金属丝u型凹槽7.3紧密配合。

48.一种基于纤维和金属丝共固化缠绕的航空发动机高阻尼卡箍的制备方法,包括以下步骤:

49.步骤1:制备上箍带和下箍带的复合材料中心框架;

50.步骤1-1:利用3d打印技术制备上箍带1和下箍带2复合材料中心框架7的模具;

51.如图10所示为下箍带中心框架模具结构,结合图5.6.以下箍带复合材料中心框架为例进行说明:

52.下箍带中心框架模具包括模具主体12以及沿着模具均匀排布的模具凹槽8,模具主体12形状与下箍带2形状相同,尺寸比最终成型的下箍带2略小一圈,模具主体12上留出缠绕金属层5和纤维层6的间隙,沿着模具主体12并列紧密排布着进行u型弯折处理的金属丝7.1,金属丝7.1的形状简化表述成图10的金属丝形状a9、金属丝形状b10和11-金属丝形状c11,其中形状a9和形状b11的金属丝对称分布,覆盖箍带下箍带圆柱孔b 2.3和下箍带固定孔2.2,形状b的金属丝沿着模具中心位置弯折;实际编制过程金属丝7.1紧密并列排布成如图7所示。每个模具凹槽8中放置形状大小契合的纤维丝弹性编织毡垫7.2。

53.步骤1-2:将金属丝7.1进行u型弯折处理使其贴合上箍带1和下箍带2复合材料中心框架7的模具形状,制备契合金属丝u型凹槽7.3的纤维丝弹性编织毡垫7.2;

54.步骤1-3:制备树脂混合液,将放置有金属丝7.1与弹性编织毡垫7.2的上箍带1和下箍带2复合材料中心框架7的模具浸润其中,进行加热固化处理,之后进行进行脱模处理后,将金属丝7.1框架翻面,并继续u型凹槽7.3中放置纤维丝弹性编织毡垫7.2,重复浸润树脂并加热固化的操作,完成上箍带1和下箍带2中心层复合材料中心框架7的制备;

55.步骤2:利用干法缠绕将碳纤编织维丝7.2预浸带加热并缠绕到复合材料中心框架上,再用干法缠绕将金属丝7.1预浸带缠绕到上箍带1和下箍带2上。缠绕方式采用螺旋缠绕的方式,在缠绕过程中,缠线结构保持固定位置不动,被缠绕对象卡箍中心框架则保持与缠线结构呈45

°

螺旋角的状态进行往复运动,相同方向邻近编织丝不相交,不同方向的编织丝相交,最终构成双层材料的结构,完成上箍带1和下箍带2的制备;

56.步骤3:将金属丝束4.1与碳纤维丝束4.2,按照密度比为4:3的比例,基于二维平面编织机,进行网状编织,制作接触毡垫4,并进行弯折处理;

57.步骤4:利用圆锭编织机缠绕出连接绳3;

58.步骤5:将上箍带1、下箍带2、连接绳3和接触毡垫4进行安装:将上箍带1、下箍带2用连接绳3连接,连接绳3长条形细绳3.1一端穿过两个圆柱孔b2.3和圆柱孔a1.3,最终穿入自身带孔长方体3.2的圆孔3.3中,将接触毡垫4粘接在上箍带1和下箍带2内侧,保证上箍带1和下箍2带的固定孔同轴心,并用螺栓连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1