线控离合器系统及其控制系统和控制方法

1.本发明属于离合器技术领域,具体涉及一种线控离合器系统及其控制系统和控制方法。

背景技术:

2.汽车离合器是汽车传动系统中的关键零部件,主要作用是控制传动系统的动力中断和离合器主/从端的转速解耦,在车辆的平稳起步控制和挡位选择以及混合动力汽车的模式切换过程中起着至关重要的作用。近几年随着车辆智能化、自动化进程不断推进,汽车由机械、液压等控制方式逐渐被以电力为基础的线控形式所替代。其中,线控离合器作为动力系统的核心零部件,成为了各大车企和零部件厂商的研究应用对象。

3.目前,车辆领域应用较为广泛的式线控摩擦式离合器,根据控制形式主要分为:线控机械式、线控气压式和线控液压式等三类。气压式和液压式常需要配备单独的气压或液压组件,如气泵,液压马达,阀和压力传感器等,具有应用范围小、成本高等缺点。相比之下,线控机械式离合器尺寸小,环境适应能力强,效率高,且生产成本低,受到了广泛关注。但现有的线控机械式离合器的离合器总成是基于手动变速器膜片弹簧离合器改进而来,膜片弹簧的强非线性不利于线控机械式离合器精准控制,造成离合器结合冲击大、磨损严重,导致了车辆的舒适性差、相关零部件寿命短,降低了消费者的驾驶体验,增加了使用成本。

4.现有的膜片弹簧式离合器,通过分离轴承推动膜片弹簧内侧是实现离合器分离,反之离合器结合。或者还有电动膜片弹簧式离合器,以电机为动力,基于机械传动传递电机动力,输出端连接拨杆控制分离轴承滑移,分离轴承推动膜片弹簧实现离合器的结合/分离。这种方案是当前线控干式离合器的主流方案。另外还有周布弹簧离合器,在离合器压盘上按圆周方向局部螺旋弹簧和基于杠杆原理的拨杆,通过拨动拨杆实现离合器的结合/分离,螺旋弹簧起回位作用。

5.前两种采用膜片弹簧离合器,膜片弹簧具有强非线性。在手动变速器中,这种非线性被利用来维持摩擦力矩的恒定性。但对于线控离合器,这种非线性使控制设计变得十分困难,控制效果也很难提高,成为了线控离合器控制的难点问题。

6.第三种结构采用均布螺旋弹簧方案,这种方案实现了分离轴承压力和摩擦力矩的线性相关,但在离合器高速转动时,由于离心力作用,螺旋弹簧会发生形变,导致离合器压力变化,摩擦力矩不稳定。而且这种方案在离合器摩擦片发生磨损后,离合器的结合点会发生偏移(在离合器结合过程中,随着分离轴承移动,摩擦片会由自由状态转变成摩擦状态,两种状态转换临界点的分离轴承位置称为结合点),导致摩擦力矩变化,使离合器性能下降,加速损坏。

技术实现要素:

7.鉴于现有技术存在的缺陷,本发明提供了一种线控离合器系统及其控制系统和控制方法,所提线控离合器系统的离合器总成回位弹簧采用具有线性特性的异形板弹簧,保

证了分离轴承推力与离合器摩擦转矩的线性关系,同时减小了离合器的轴向安装尺寸。所提线控离合器系统的离合器采用“推式”形式,即分离轴承向离合器侧运动时离合器结合,反之则离合器分离。所提线控离合器系统的执行机构由执行器、离合器电机和制动器三部分组成。当所提线控离合器系统工作时,所提制动器打开,离合器电机和执行器可自由转动;当所提离合器系统停止工作时,制动器闭合,离合器电机和执行器锁死,分离轴承的位置被固定。所提的线控离合器系统控制方法可以实现在线自修正功能,通过状态观测实时识别离合器结合点偏移情况,及时修正离合器结合点参考位置,解决了线性离合器在摩擦片磨损后摩擦力矩偏离严重问题。

8.具体的技术方案为:

9.线控离合器系统,包括离合器总成、电控执行机构和离合器控制单元ccu;

10.所述离合器总成包括:飞轮、摩擦片、压盘、异形板弹簧、离合器壳体、分离轴承、输出轴;

11.所述电控执行机构包括:拨叉、执行器、位置传感器、离合器电机和制动器;

12.所述离合器控制单元上装有电流传感器,离合器控制单元控制离合器电机运转、制动器开关、采集位置传感器信号和监控离合器电机电流;

13.飞轮与离合器壳体固连;所述摩擦片与输出轴配合,二者不能发生相对转动,在轴向实现一定范围的滑动;所述摩擦片处于飞轮和压盘之间;所述压盘安装在输出轴上,且相对输出轴可发生相对转动和轴向滑动;所述的异形板弹簧外端与离合器壳体连接,异形板弹簧带有异形凸起,异形凸起位置可与压盘接触,异形板弹簧的内端与分离轴承接触;所述分离轴承安装在输出轴上。

14.所述分离轴承还与拨叉配合,且可在拨叉的控制下在输出轴上轴向滑动;所述拨叉与执行器连接,且在执行器的控制下可沿着执行器输出轴线转动;所述位置传感器用于直接测量或间接测量分离轴承位置,并将位置信号传递至离合器控制单元;所述位置传感器用于测量执行器位置;所述离合器电机为执行器的动力源,在离合器控制单元的控制下满足转矩转速供应需求;

15.所述制动器实现开关功能,用以锁死执行器,达到固定分离轴承位置的目的;所述离合器控制单元监控离合器电机的电流信息。

16.其中,所述异形板弹簧有多个,外端与离合器壳体连接,并按照圆周方式均布在离合器壳体内。

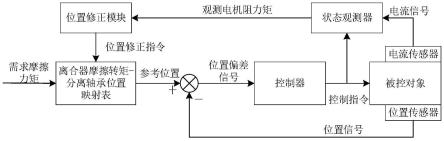

17.本发明还提供上述线控离合器系统的控制系统,包括离合器摩擦转矩-分离轴承位置映射表、控制器、被控对象、位置传感器、电流传感器、状态观测器和位置修正模块;

18.所述离合器摩擦转矩-分离轴承位置映射表、控制器、状态观测器和位置修正模块在离合器控制单元中实现;

19.所述离合器摩擦转矩-分离轴承位置映射表的输入为需求摩擦转矩,输出为分离轴承的参考位置,并且映射表接收位置修正指令,实现在线修改表格值;表格的初始值来自实验数据;

20.所述控制器为一种闭环控制器,输入为分离轴承的位置偏差信号,输出为被控对象可识别的控制指令;

21.所述被控对象为所述的线控离合器系统离合器总成和电控执行机构,其可响应控

制器的控制指令需求;

22.所述位置传感器安装在所述的电控执行机构上,采集分离轴承位置信息,并将信息转换成电信号;

23.所述电流传感器安装在所述的离合器控制单元上,采集离合器电机电流信息,并将信息转换成电信号;所述状态观测器的输入为控制器的控制指令和电流信号,输出为离合器电机的阻力矩的观测值;所述状态观测器可根据输入实时计算出输出结果;

24.所述位置修正模块输入为离合器电机阻力矩观测值,输出为位置修正指令;所述位置修正模块内置离合器电机阻力矩和分离轴承位置映射关系,根据离合器电机阻力矩获得离合器位置观测值,生成修改离合器摩擦转矩-分离轴承位置映射表的位置修正指令。

25.本发明还提供上述线控离合器系统的控制系统的控制方法;方法被执行时:

26.第一步,获取需求转矩和位置修正指令;

27.第二步,根据位置修正指令修正离合器摩擦转矩-分离轴承位置映射表格;

28.第三步,以需求转矩为输入计算参考位置信号x

b_ref

;

29.第四步,采集位置传感器信号xb;

30.第五步,利用公式e

xb

=x

b_ref-xb计算位置偏差;

31.第六步,判断偏差e

xb

是否满足精度ε,如果满足,则维持制动器闭合状态,程序结束;如果不满足,则打开制动器,保证离合器电机可以自由转动;

32.第七步,控制器计算控制指令;被控对象将接收到控制器的控制指令,并执行相应动作;

33.第八步采集离合器电机的电流i,状态观测器根据控制器指令和电流状态估计离合器电机阻力矩;

34.第九步位置修正模块根据离合器电机阻力矩识别离合器结合点位置;

35.第十步,生成位置修正指令,刷新离合器摩擦转矩-分离轴承位置映射表格,进入下一个控制循环。

36.本发明具有的技术效果:

37.(1)本发明技术方案设计了异形板弹簧,异形板弹簧属于线性弹簧,分离轴承通过推动异形板弹簧内端控制离合器的分离/结合,离合器摩擦片正压力与分离轴承推力呈线性关系。

38.(2)本发明技术方案设计了异形板弹簧装配方式,异形板弹簧外端安装在离合器外壳上,工作时离合器外壳为异形板弹簧提供径向支撑力,克服了离合器高速旋转时由于离心形变导致摩擦力矩变化问题。同时,异形板弹簧方案可减少离合器的轴向尺寸。

39.(3)本发明技术法案设计了基于状态观测器的控制方法,实现了结合点位置的在线修正,避免了线性离合器摩擦片磨损后导致摩擦力矩偏移严重的问题。

附图说明

40.图1为本发明线控离合器系统架构;

41.图2为本发明的异形板弹簧结构示意图;

42.图3为本发明的异形板弹簧和离合器壳体装配示意图;

43.图4为本发明线控离合器系统的控制系统图;

44.图5为本发明线控离合器系统控制方法。

具体实施方式

45.结合附图说明本发明的具体技术方案。

46.如图1所示,一种线控离合器系统,基于线性异形板弹簧6的离合器总成和带有制动器11、位置和电流传感器的电控执行机构。所述离合器总成包括:飞轮4、摩擦片5、压盘3、异形板弹簧6、离合器壳体2、分离轴承7、输出轴8组成。所述电控执行机构包括:拨叉9、执行器1、位置传感器14、电流传感器13、离合器电机10、制动器11和离合器控制单元12(ccu),其中ccu可以控制离合器电机10运转,制动器11开关,采集位置传感器14信号和监控离合器电机10电流。

47.所述线控离合器系统的飞轮4与离合器壳体2固连;所述摩擦片5与输出轴8配合,二者不能发生相对转动,在轴向实现一定范围的滑动;所述摩擦片5处于飞轮4和压盘3之间;所述压盘3安装在输出轴8上,且相对输出轴8可发生相对转动和轴向滑动;所述的异形板弹簧6外端与离合器壳体2连接,异形板弹簧6带有异形凸起,异形凸起位置可与压盘3接触,异形板弹簧6的内端与分离轴承7接触;所述分离轴承7安装在输出轴8上。

48.当分离轴承7推压异形板弹簧6内端,异形板弹簧6产生弹性变形,异形板弹簧6的异形凸起部位将围绕形变轴线做圆周运动,推压离合器压盘3使离合器压和摩擦片5之间产生压力。当分离轴承7撤离时,异形板弹簧6恢复形变,对离合器压盘3的压力也随之消失。

49.所述分离轴承7还与拨叉9配合,且可在拨叉9的控制下在输出轴8上轴向滑动;所述拨叉9与执行器1连接,且在执行器1的控制下可沿着执行器1输出轴8线转动;所述位置传感器14可用于直接测量或间接测量分离轴承7位置,并将位置信号传递至ccu;所述位置传感器14安装在执行器1上,或者可安装在满足测量要求的任何位置;所述离合器电机10为执行器1的动力源,在离合器控制单元12的控制下可满足转矩转速供应需求;所述制动器11可实现开关功能,用以锁死执行器1,达到固定分离轴承7位置的目的;所述离合器安装在离合器电机10的尾端,但不限于安装在此处,满足制动需求即可。所述离合器控制单元12即ccu可以监控离合器电机10的电流信息。

50.如图2所示,所提异形板弹簧6包括内端、外端和异形凸起三部分。

51.如图3所示,所述异形板弹簧6外端与离合器壳体2连接,并按照圆周方式均布在离合器壳体2内。图中展示了六个异形板弹簧6的布置方式,但不限于六个。

52.如图4所示,所述的控制系统包括离合器摩擦转矩-分离轴承位置映射表、控制器、被控对象、位置传感器14、电流传感器13、状态观测器和位置修正模块等几部分。其中,所述离合器摩擦转矩-分离轴承位置映射表、控制器、状态观测器和位置修正模块等在图1所示的ccu中实现。

53.所述离合器摩擦转矩-分离轴承位置映射表的输入为需求摩擦转矩,输出为分离轴承的参考位置,并且映射表可以接收位置修正指令,实现在线修改表格值。表格的初始值来自实验数据。

54.具体的,如图4所示,所述控制器为一种闭环控制器,输入为分离轴承的位置偏差信号,输出为被控对象可识别的控制指令。

55.所述被控对象为所述的线控离合器系统离合器总成和电控执行机构,其可响应控

制器的控制指令需求;

56.所述位置传感器14安装在所述的电控执行机构上,采集分离轴承位置信息,并将信息转换成电信号;

57.所述电流传感器13安装在所述的离合器控制单元上,采集离合器电机电流信息,并将信息转换成电信号;

58.所述状态观测器的输入为控制器的控制指令和电流信号,输出为离合器电机10的阻力矩的观测值。所述状态观测器可根据输入实时计算出输出结果。

59.所述位置修正模块输入为离合器电机10阻力矩观测值,输出为位置修正指令。所述位置修正模块内置离合器电机10阻力矩和分离轴承7位置映射关系,可根据离合器电机10阻力矩获得离合器位置观测值,生成修改离合器摩擦转矩-分离轴承位置映射表的位置修正指令。

60.如图5所示,线控离合器系统的控制系统的控制方法为,方法被执行时:

61.第一步,获取需求转矩和位置修正指令;

62.第二步,根据位置修正指令修正离合器摩擦转矩-分离轴承位置映射表格;

63.第三步,以需求转矩为输入计算参考位置信号x

b_ref

;

64.第四步,采集位置传感器14信号xb;

65.第五步,利用公式e

xb

=x

b_ref-xb计算位置偏差;

66.第六步,判断偏差e

xb

是否满足精度ε,如果满足,则维持制动器11闭合状态,程序结束;如果不满足,则打开制动器11,保证离合器电机10可以自由转动;

67.第七步,控制器计算控制指令;被控对象将接收到控制器的控制指令,并执行相应动作;

68.第八步采集离合器电机10的电流i,状态观测器根据控制器指令和电流状态估计离合器电机10阻力矩;

69.第九步位置修正模块根据离合器电机10阻力矩识别离合器结合点位置;

70.第十步,生成位置修正指令,刷新离合器摩擦转矩-分离轴承位置映射表格,进入下一个控制循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1