一种阀门及其智能组装机的制作方法

1.本发明涉及阀门组装领域,具体的说是一种阀门及其智能组装机。

背景技术:

2.阀门是用来开闭管路、控制流向、调节和控制输送介质的参数的管路附件,根据其功能,可分为关断阀、止回阀、调节阀等,阀门种类:闸阀、截止阀、蝶阀、球阀、旋塞阀、止回阀、减压阀、疏水阀等,本发明针对闸阀,闸阀在使用前需要对其进行组装,首先将螺杆和阀板进行组装,组装之后,将组装之后的螺杆和阀板和阀体之间进行组装,最后盖上阀盖之后,再安装手柄即可。

3.螺杆和阀板在进行组装的过程中还存在以下问题:

4.1、阀中的螺杆和阀板进行组装的过程中,传统的一般是通过人工进行组装,人工组装的方式操作繁琐的同时还大大增大了劳动力。

5.2、闸阀中的螺杆和阀板进行组装的过程中,传统的一般是对螺杆和阀体之间进行单个进行装配,因为是螺纹连接,不易安装的同时还使得装配时的工作效率大大降低。

技术实现要素:

6.为了弥补现有技术的不足,本发明提供了一种阀门及其智能组装机。

7.本发明所要解决其技术问题所采用以下技术方案来实现:一种阀门,包括阀体、阀盖、螺杆、阀板和手柄,所述的阀体的顶部设置有阀盖,阀体和阀盖中部设置有螺杆,螺杆的底部通过螺纹连接有阀板,螺杆的顶部设置有手柄;

8.在上述阀门制作的过程中,需要对其进行组装,该智能组装机包括工作台、固定装置和移动装置,其中:所述的工作台的顶部设置有固定装置和移动装置,移动装置位于固定装置的上方;

9.所述的固定装置包括立板、固定板、矩形通槽、移动板、螺纹杆、限位杆、皮带、固定组件和移动组件,所述的工作台的顶部左右两侧对称固定安装有立板,两个立板的顶部共同固定安装有固定板,固定板的顶部由左至右均匀开设有矩形通槽,两个立板的相对面开设有移动槽,两个移动槽内共同滑动设置有移动板,每个移动槽内设置有螺纹杆和限位杆,左右两侧的螺纹杆与限位杆交错排布,移动板和螺纹杆之间螺纹连接,移动板和限位杆之间滑动连接,两个螺纹杆之间靠近下方的位置通过皮带传动连接,工作台的顶部固定安装有一号正反转电机,一号正反转电机的输出轴和其中一个螺纹杆固定连接,移动板的顶部由左至右均匀设置有固定组件,移动板的底部设置有移动组件;

10.所述的移动装置包括支撑杆、结构板、气缸、匚形板、一号弹簧杆、连接板、调节杆、夹紧组件、连接组件和驱动组件,所述的工作台的顶部靠近四个拐角处固定安装有支撑杆,四个支撑杆的顶部共同固定安装有结构板,结构板的底部中心位置固定安装有气缸,气缸的底部固定安装有开口向下的匚形板,匚形板的顶部靠近四个拐角处固定安装有一号弹簧杆,一号弹簧杆的顶部和结构板的底部固定连接,匚形板的两个竖直段底部共同固定安装

有连接板,连接板的顶部由左至右均匀设置有调节杆,调节杆的下半段呈螺纹结构,且和连接板之间螺纹连接,调节杆的上半段开设有花键槽,调节杆的底部位于连接板的下方固定安装有夹紧组件,夹紧组件和固定组件一一对应,调节杆上还设置有连接组件,且连接板上设置有驱动组件。

11.作为本发明的一种优选技术方案,所述的固定组件包括圆形筒、圆柱杆、圆头板、二号弹簧杆、一号弧形板、旋转杆、转动板和从动齿轮,所述的移动板的顶部由左至右均匀固定安装有开口向下的圆形筒,圆形筒的侧壁沿周向均匀开设有圆形通孔,圆形通孔内滑动设置有圆柱杆,圆柱杆位于圆形筒内的一端固定安装有圆头板,圆头板和圆形筒的内壁之间通过二号弹簧杆相连接,圆柱杆位于圆形筒外的一端固定安装有一号弧形板,一号弧形板外侧壁固定安装有橡胶垫,移动板的顶部由左至右均匀转动设置有旋转杆,旋转杆位于圆形筒内,旋转杆位于圆形筒内的一端固定安装有转动板,转动板呈是十字花形,转动板和圆头板之间相接触,旋转杆位于移动板的下方固定安装有从动齿轮。

12.作为本发明的一种优选技术方案,所述的移动组件包括滑动块、电动推杆和齿条板,所述的移动板的底部且位于旋转杆的后侧开设有位移槽,位移槽内滑动设置有滑动块,位移槽内固定安装有电动推杆,电动推杆的一端和滑动块的一端固定连接,滑动块的底部固定安装有齿条板,齿条板和从动齿轮之间啮合传动。

13.作为本发明的一种优选技术方案,所述的夹紧组件包括水平板、伸出板、限位板、转动杆、l形板、复位弹簧、电动伸缩杆、安装板和圆形槽,所述的调节杆的底部位于连接板的下方固定安装有水平板,水平板的底部左右两侧对称固定安装有伸出板,水平板的底部且位于两个伸出板之间左右两侧对称固定安装有两组限位板,每组限位板有两个且呈前后对称设置,每组限位板之间固定安装有转动杆,转动杆上转动设置有l形板,l形板的竖直段的相背面和伸出板之间通过复位弹簧相连接,l形板的水平段开设有半弧形槽,半弧形槽内固定安装有橡胶层,水平板的底部中心位置固定安装有电动伸缩杆,电动伸缩杆的底部固定安装有安装板,安装板的底部开设有圆形槽。

14.作为本发明的一种优选技术方案,所述的连接组件包括环形板、圆板、顶杆和链条,所述的调节杆上半段呈花键槽的位置设置有环形板,且调节杆的顶部固定安装有圆板,环形板的内侧壁呈花键结构且和调节杆之间滑动连接,环形板的底部开设有环形槽,连接板的顶部且位于调节杆的左右两侧对称固定安装有顶杆,顶杆滑动设置在环形槽内,环形板的外侧壁固定安装有链轮,多个链轮之间通过链条传动连接。

15.作为本发明的一种优选技术方案,所述的驱动组件包括二号正反转电机、主动齿轮和第一齿轮,所述的连接板的顶部靠近左侧的位置固定安装有二号正反转电机,二号正反转电机的输出轴固定安装有主动齿轮,位于左侧的环形板的顶部通过连接杆固定安装有第一齿轮,第一齿轮和主动齿轮之间啮合传动。

16.作为本发明的一种优选技术方案,所述的矩形通槽内的左右两侧均通过多个三号弹簧杆安装有夹紧板,左右两个夹紧板之间靠近上方的位置呈倒八字形结构,左右两个夹紧板的相对面由上至下均匀开设有弧形槽,弧形槽内转动设置有转动辊。

17.作为本发明的一种优选技术方案,所述的圆形槽的内壁沿周向均匀固定安装有压簧,压簧远离圆形槽内壁的一端固定安装有弧形块,弧形块的内壁固定安装有橡胶棉。

18.与现有技术相比,本发明具有以下优点:

19.1、本发明在对闸阀中的螺杆和阀板进行组装的过程中,通过设置的固定装置和移动装置能够使得需要进行组装的螺杆和阀体之间快速对接组装,避免了传统的人工进行组装造成的操作繁琐和增大劳动力的问题。

20.2、本发明在对闸阀中的螺杆和阀板进行组装的过程中,首先将需要进行组装的阀板批量放置到固定装置上,通过固定装置对阀板进行快速固定,最后在将需要进行组装的螺杆批量放置到移动装置上,通过移动装置对螺杆进行快速固定,最后将其进行组装,避免了传统的不易安装和装配工作效率低的问题。

21.3、本发明在对螺杆和阀板之间进行组装完成后,固定组件和移动装置都不再对阀板和螺杆进行固定,此时启动一号正反转电机,一号正反转电机带动其中一个螺纹杆进行旋转,此时在限位杆的作用下,移动板推动组装之后的阀板和螺杆向上移动,从而方便组装之后的阀板和螺杆进行快速下料,从而大大提高了下料时的工作效率。

22.4、本发明通过设置的三号弹簧杆和夹紧板,在对阀板进行预夹紧的同时还能够方便阀板的上下料。

23.5、本发明通过设置的固定组件,在对需要进行组装的阀板进行夹紧的同时,能够快速方便的使得需要进行组装的阀板位于矩形通槽的中心位置,无需后期单独进行对位,进而大大提高了组装时的效率。

附图说明

24.下面结合附图和实施例对本发明进一步说明。

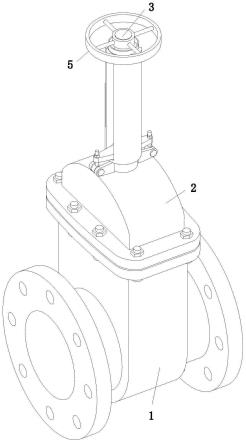

25.图1是本发明阀门的立体结构示意图;

26.图2是本发明阀门的局部剖视结构示意图;

27.图3是本发明组装机的立体结构示意图;

28.图4是本发明组装机的主剖视结构示意图;

29.图5是本发明图4的m处局部放大图;

30.图6是本发明图4的n处局部放大图;

31.图7是本发明图4的x处局部放大图;

32.图8是本发明图4的a-a向剖视图;

33.图9是本发明图4的b-b向剖视图;

34.图10是本发明图9的f处局部放大图;

35.图11是本发明图4的c-c向剖视图。

36.图中:1、阀体;2、阀盖;3、螺杆;4、阀板;5、手柄;6、工作台;7、固定装置;70、立板;71、固定板;72、矩形通槽;721、三号弹簧杆;722、夹紧板;73、移动板;74、螺纹杆;75、限位杆;76、皮带;77、固定组件;771、圆形筒;772、圆柱杆;773、圆头板;774、二号弹簧杆;775、一号弧形板;776、旋转杆;777、转动板;778、从动齿轮;78、移动组件;781、滑动块;782、电动推杆;783、齿条板;8、移动装置;80、支撑杆;81、结构板;82、气缸;83、匚形板;84、一号弹簧杆;85、连接板;86、调节杆;87、夹紧组件;871、水平板;872、伸出板;873、限位板;874、转动杆;875、l形板;876、复位弹簧;877、电动伸缩杆;878、安装板;879、圆形槽;88、连接组件;881、环形板;882、圆板;883、顶杆;884、链条;89、驱动组件;891、二号正反转电机;892、主动齿轮;893、第一齿轮;91、压簧;92、弧形块。

具体实施方式

37.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,对本发明进行进一步阐述。

38.参阅图1和图2,一种阀门,包括阀体1、阀盖2、螺杆3、阀板4和手柄5,所述的阀体1的顶部设置有阀盖2,阀体1和阀盖2中部设置有螺杆3,螺杆3的底部通过螺纹连接有阀板4,螺杆3的顶部设置有手柄5;

39.在上述阀门制作的过程中,需要对其进行组装,该智能组装机包括工作台6、固定装置7和移动装置8,其中:所述的工作台6的顶部设置有固定装置7和移动装置8,移动装置8位于固定装置7的上方;

40.参阅图3、图4和图11,所述的固定装置7包括立板70、固定板71、矩形通槽72、移动板73、螺纹杆74、限位杆75、皮带76、固定组件77和移动组件78,所述的工作台6的顶部左右两侧对称固定安装有立板70,两个立板70的顶部共同固定安装有固定板71,固定板71的顶部由左至右均匀开设有矩形通槽72,两个立板70的相对面开设有移动槽,两个移动槽内共同滑动设置有移动板73,每个移动槽内设置有螺纹杆74和限位杆75,左右两侧的螺纹杆74与限位杆75交错排布,移动板73和螺纹杆74之间螺纹连接,移动板73和限位杆75之间滑动连接,两个螺纹杆74之间靠近下方的位置通过皮带76传动连接,工作台6的顶部固定安装有一号正反转电机,一号正反转电机的输出轴和其中一个螺纹杆74固定连接,移动板73的顶部由左至右均匀设置有固定组件77,移动板73的底部设置有移动组件78。

41.首先将需要进行组装的阀板4批量放置到矩形通槽72内的固定组件77上,当放置好之后,利用设置的移动组件78使得固定组件77对多个阀板4同时进行夹紧固定,使得需要进行组装的阀板4位于矩形通槽72的中心位置,此时再用利用设置的移动装置8同时对多个需要进行组装的螺杆3的上端进行快速夹紧固定,当夹紧固定之后,多个阀板4和多个螺杆3一一对应,无需后期单独对位,避免了传统的人工对位造成的操作繁琐的问题,最后将夹紧固定的多个阀板4和多个螺杆3之间进行快速组装,当组装完成后,固定组件77和移动装置8都不再对阀板4和螺杆3进行固定,此时启动一号正反转电机,一号正反转电机带动其中一个螺纹杆74进行旋转,在皮带76的作用下带动两个螺纹杆74进行旋转,此时在限位杆75的作用下,移动板73在移动槽内向上运动,移动板73推动组装之后的阀板4和螺杆3向上移动,从而方便组装之后的阀板4和螺杆3进行快速下料,从而大大提高了下料时的工作效率。

42.参阅图7,所述的矩形通槽72内的左右两侧均通过多个三号弹簧杆721安装有夹紧板722,左右两个夹紧板722之间靠近上方的位置呈倒八字形结构,左右两个夹紧板722的相对面由上至下均匀开设有弧形槽,弧形槽内转动设置有转动辊。

43.当将需要进行组装的阀板4批量放置到矩形通槽72内的固定组件77上时,此时在三号弹簧杆721的作用下,使得夹紧板722对需要放置的阀板4进行简单的预夹紧,通过设置的两个夹紧板722之间靠近上方的位置呈倒八字形结构,从而方便阀板4进行上料,通过在夹紧板722上设置的转动辊,从而方便阀板4的快速上下料。

44.参阅图5和图8,所述的固定组件77包括圆形筒771、圆柱杆772、圆头板773、二号弹簧杆774、一号弧形板775、旋转杆776、转动板777和从动齿轮778,所述的移动板73的顶部由左至右均匀固定安装有开口向下的圆形筒771,圆形筒771的侧壁沿周向均匀开设有圆形通孔,圆形通孔内滑动设置有圆柱杆772,圆柱杆772位于圆形筒771内的一端固定安装有圆头

板773,圆头板773和圆形筒771的内壁之间通过二号弹簧杆774相连接,圆柱杆772位于圆形筒771外的一端固定安装有一号弧形板775,一号弧形板775外侧壁固定安装有橡胶垫,移动板73的顶部由左至右均匀转动设置有旋转杆776,旋转杆776位于圆形筒771内,旋转杆776位于圆形筒771内的一端固定安装有转动板777,转动板777呈是十字花形,转动板777和圆头板773之间相接触,旋转杆776位于移动板73的下方固定安装有从动齿轮778。

45.参阅图9和图10,所述的移动组件78包括滑动块781、电动推杆782和齿条板783,所述的移动板73的底部且位于旋转杆776的后侧开设有位移槽,位移槽内滑动设置有滑动块781,位移槽内固定安装有电动推杆782,电动推杆782的一端和滑动块781的一端固定连接,滑动块781的底部固定安装有齿条板783,齿条板783和从动齿轮778之间啮合传动。

46.当将需要进行组装的阀板4批量放置到移动板73上固定组件77上之后,启动电动推杆782,电动推杆782推动滑动块781在位移槽内进行移动,滑动块781带动齿条板783进行移动,齿条板783带动从动齿轮778进行旋转,从动齿轮778使得旋转杆776带动转动板777进行旋转,转动板777在旋转的过程中,在二号弹簧杆774的作用下,转动板777使得圆头板773进行挤压二号弹簧杆774,进而使得圆头板773挤压圆柱杆772向外移动,圆柱杆772推动一号弧形板775对需要进行组装的阀板4的底部同时进行快速夹紧固定,在对需要进行组装的阀板4进行夹紧的同时,能够快速方便的使得需要进行组装的阀板4位于矩形通槽72的中心位置,无需后期单独进行对位,进而大大提高了组装时的效率。

47.参阅图3和图4,所述的移动装置8包括支撑杆80、结构板81、气缸82、匚形板83、一号弹簧杆84、连接板85、调节杆86、夹紧组件87、连接组件88和驱动组件89,所述的工作台6的顶部靠近四个拐角处固定安装有支撑杆80,四个支撑杆80的顶部共同固定安装有结构板81,结构板81的底部中心位置固定安装有气缸82,气缸82的底部固定安装有开口向下的匚形板83,匚形板83的顶部靠近四个拐角处固定安装有一号弹簧杆84,一号弹簧杆84的顶部和结构板81的底部固定连接,匚形板83的两个竖直段底部共同固定安装有连接板85,连接板85的顶部由左至右均匀设置有调节杆86,调节杆86的下半段呈螺纹结构,且和连接板85之间螺纹连接,调节杆86的上半段开设有花键槽,调节杆86的底部位于连接板85的下方固定安装有夹紧组件87,夹紧组件87和固定组件77一一对应,调节杆86上还设置有连接组件88,且连接板85上设置有驱动组件89。

48.当固定装置7同时对多个需要进行组装的阀板4进行夹紧固定之后,此时将需要进行组装的螺杆3批量放置到夹紧组件87上,通过夹紧组件87对其进行快速夹紧固定,当夹紧固定之后,启动气缸82,气缸82推动匚形板83向下运动,匚形板83推动连接板85向下运动,连接板85带动夹紧固定的螺杆3向下运动,使得夹紧固定的螺杆3运动到夹紧固定的阀板4的上方,最后利用设置的驱动组件89带动连接组件88进行运动,连接组件88使得夹紧组件87带动夹紧固定的螺杆3和阀板4之间进行快速组装,避免了传统的人工组装造成的操作步骤繁琐和增大劳动力的问题。

49.参阅图6,所述的夹紧组件87包括水平板871、伸出板872、限位板873、转动杆874、l形板875、复位弹簧876、电动伸缩杆877、安装板878和圆形槽879,所述的调节杆86的底部位于连接板85的下方固定安装有水平板871,水平板871的底部左右两侧对称固定安装有伸出板872,水平板871的底部且位于两个伸出板872之间左右两侧对称固定安装有两组限位板873,每组限位板873有两个且呈前后对称设置,每组限位板873之间固定安装有转动杆874,

转动杆874上转动设置有l形板875,l形板875的竖直段的相背面和伸出板872之间通过复位弹簧876相连接,l形板875的水平段开设有半弧形槽,半弧形槽内固定安装有橡胶层,水平板871的底部中心位置固定安装有电动伸缩杆877,电动伸缩杆877的底部固定安装有安装板878,安装板878的底部开设有圆形槽879;所述的圆形槽879的内壁沿周向均匀固定安装有压簧91,压簧91远离圆形槽879内壁的一端固定安装有弧形块92,弧形块92的内壁固定安装有橡胶棉。

50.当固定装置7同时对多个需要进行组装的阀板4进行夹紧固定之后,此时将需要进行组装的螺杆3批量放置到圆形槽879内,放置之后,在压簧91的作用下使得弧形块92对需要进行组装的螺杆3的顶部进行预夹紧固定,当预夹紧固定之后,启动电动伸缩杆877,电动伸缩杆877带动安装板878向上运动,安装板878带动预夹紧固定之后的螺杆3向上运动,当安装板878向上运动的同时,安装板878使得l形板875进行挤压复位弹簧876,此时在转动杆874的作用下,利用设置的l形板875上的半弧形槽对需要进行组装的螺杆3进行快速夹紧固定。

51.参阅图4,所述的连接组件88包括环形板881、圆板882、顶杆883和链条884,所述的调节杆86上半段呈花键槽的位置设置有环形板881,且调节杆86的顶部固定安装有圆板882,环形板881的内侧壁呈花键结构且和调节杆86之间滑动连接,环形板881的底部开设有环形槽,连接板85的顶部且位于调节杆86的左右两侧对称固定安装有顶杆883,顶杆883滑动设置在环形槽内,环形板881的外侧壁固定安装有链轮,多个链轮之间通过链条884传动连接。

52.继续参阅图4,所述的驱动组件89包括二号正反转电机891、主动齿轮892和第一齿轮893,所述的连接板85的顶部靠近左侧的位置固定安装有二号正反转电机891,二号正反转电机891的输出轴固定安装有主动齿轮892,位于左侧的环形板881的顶部通过连接杆固定安装有第一齿轮893,第一齿轮893和主动齿轮892之间啮合传动。

53.当通过设置的夹紧组件87对需要进行组装的螺杆3进行夹紧固定,并通过设置的气缸82使得夹紧固定的螺杆3运动到夹紧固定的阀板4的上方之后,此时启动二号正反转电机891,二号正反转电机891使得主动齿轮892带动第一齿轮893进行旋转,第一齿轮893使得连接杆带动环形板881进行旋转,环形板881在旋转的过程中此时在顶杆883的作用下,环形板881带动调节杆86进行旋转,调节杆86在旋转的的过程中,由于调节杆86的下半段和连接板85通过螺纹连接,使得调节杆86旋转的时候同时向下运动,进而使得调节杆86带动夹紧组件87进行旋转,夹紧组件87使得夹紧固定的螺杆3和阀板4之间进行快速组装。

54.具体工作时:

55.第一步、首先将需要进行组装的阀板4批量放置到矩形通槽72内的固定组件77上,放置之后,启动电动推杆782,电动推杆782推动滑动块781在位移槽内进行移动,滑动块781带动齿条板783进行移动,齿条板783带动从动齿轮778进行旋转,从动齿轮778使得旋转杆776带动转动板777进行旋转,转动板777在旋转的过程中,在二号弹簧杆774的作用下,转动板777使得圆头板773进行挤压二号弹簧杆774,进而使得圆头板773挤压圆柱杆772向外移动,圆柱杆772推动一号弧形板775对需要进行组装的阀板4的底部同时进行快速夹紧固定,在对需要进行组装的阀板4进行夹紧的同时,能够快速方便的使得需要进行组装的阀板4位于矩形通槽72的中心位置。

56.第二步、将需要进行组装的螺杆3批量放置到圆形槽879内,放置之后,在压簧91的作用下使得弧形块92对需要进行组装的螺杆3的顶部进行预夹紧固定,当预夹紧固定之后,启动电动伸缩杆877,电动伸缩杆877带动安装板878向上运动,安装板878带动预夹紧固定之后的螺杆3向上运动,当安装板878向上运动的同时,安装板878使得l形板875进行挤压复位弹簧876,此时在转动杆874的作用下,利用设置的l形板875上的半弧形槽对需要进行组装的螺杆3进行快速夹紧固定。

57.第三步、当对螺杆3夹紧固定之后,启动气缸82,气缸82推动匚形板83向下运动,匚形板83推动连接板85向下运动,连接板85带动夹紧固定的螺杆3向下运动,使得夹紧固定的螺杆3运动到夹紧固定的阀板4的上方,最后利用设置的驱动组件89带动连接组件88进行运动,连接组件88使得夹紧组件87带动夹紧固定的螺杆3和阀板4之间进行快速组装。

58.第四步、当组装完成后,固定组件77和移动装置8都不再对阀板4和螺杆3进行固定,此时启动一号正反转电机,一号正反转电机带动其中一个螺纹杆74进行旋转,此时在限位杆75的作用下,移动板73在移动槽内向上运动,移动板73推动组装之后的阀板4和螺杆3向上移动,从而方便组装之后的阀板4和螺杆3进行快速下料,从而大大提高了下料时的工作效率。

59.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1