一种包括切换活塞的流体阻尼器、用于制造流体阻尼器的方法、包括流体阻尼器的驱动装置与流程

1.本发明涉及一种流体阻尼器,其包括充有阻尼流体的缸体的、沿行程轴线在缸体中可移动地被引导的活塞基体、以及与缸体的壳壁间隔开的阀盘。沿所述行程轴线,所述活塞基体将所述气缸的内部空间分为前部空间及后部空间。在所述活塞基体中,具有至少一个以将前部空间与后部空间流体传导连通的通道。所述阀盘沿所述行程轴线在解除封闭所述至少一个通道的开启位置与关闭所述至少一个通道的关闭位置之间,可移动地被引导。

2.本发明还涉及用于制造流体阻尼器的方法及包括流体阻尼器的驱动装置。

背景技术:

3.在单侧阀瓣驱动器中,通常在被动侧(悬架支柱)提供压缩阻尼以应对在从动侧发生故障的情况。压缩阻尼应仅能在定义的阈值被激活,以便在正常运行中不会出现有害的永久阻尼力。在自动尾门中,此阈值仅略高于正常滑入速度。

4.在所描述的应用中,作为调节构件的气弹簧将增加额外的限制/封闭,以保护整个系统或用户在高速滑入时,避免过度暴露/过快速度(于发生碰撞、过快的操作速度、等)。

5.具有与速度相关的阻尼力的已知气弹簧包括太多的组件,不能扩展到较小直径的气弹簧,由于涉及的组件较多且误差容差叠加,因此开关点不精确,以及由于涉及的部件较多,具有相对大的惯性及高摩擦力,因此开关特性不稳定。

6.文献ep0409094a1描述了一种流体阻尼器,其包括附接于活塞杆的基体的切换活塞,且包括周向密封件。基体形成为导向套筒,在所述导向套筒中,圆盘形阀体具有环段形通孔及中心通孔,可沿流体阻尼器的行程轴线逆向于弹簧件从开启位置移动到关闭位置,从而关闭通过基体的阀门。

7.文献de10140580a1、de19649836a1、us5730260a及de102006030064a1还公开了分别包括切换活塞的流体阻尼器,所述切换活塞具有附接于活塞杆的基体并且包括周向密封件。所述切换活塞还包括阀体,所述阀体在基体上沿流体阻尼器的行程轴线可移动地被引导,从开启位置移到关闭位置,关闭穿过基体的通道。

技术实现要素:

8.本发明的目的为提供一种尽可能简易及成本有效且具有可靠的制造方法的流体阻尼器,所述流体阻尼器可靠地将流体阻尼器的活塞的滑入速度制动于精确定义的开关速度之上。

9.本发明提供一种可解决上述技术目的的流体阻尼器。类似地,所述目的通过一种制造所述流体阻尼器的方法以及一种包括所述流体阻尼器的驱动装置得以解决。

10.所述流体阻尼器包括充有阻尼流体的气缸。优选地,阻尼流体为气体及/或相对于气缸的环境被加压。所述气缸优选地形成为压力管。

11.所述流体阻尼器包括活塞基体,所述活塞基体在气缸中沿行程轴线可移动地被引

导。气缸优选地形成为空心圆柱体及/或与行程轴线同轴地布置。

12.所述流体阻尼器包括与气缸的壳壁间隔开的阀盘。所述阀盘优选为盘形,尤其地为圆盘形及/或相对于行程轴线垂直定向。所述行程轴线优选地通过阀盘的中心点延伸。

13.由于阀盘与壳壁间隔开,因此阀盘的切换功能不受阀盘与壳壁之间的摩擦力的影响,从而实现较为精确的切换特性。此外,所述间距允许较大的节流横截面及较低的阀门弹簧力,从而在正常操作中实现精确的切换点及低阻力,以及在小横截面中,较低的油滴干扰。

14.所述阀盘优选地布置于活塞基体的凹槽中,例如在与行程轴线同轴的活塞基体的内膛中。布置于凹槽中可防止阀盘与气缸之间的接触,其可能影响阀盘的切换特性。

15.活塞基体将气缸的内部空间沿行程轴线分为前部空间及后部空间,活塞基体中具有至少一个以将前部空间与后部空间流体传导连接的通道。优选地,所述至少一个通道为前部空间与后部空间之间的唯一流体传导连通。当活塞基体在气缸中沿行程轴线移动时,阻尼流体可通过通道从前部空间流入后部空间,反之亦然。在此,通道中的阻尼流体的流动阻力决定了流体阻尼器抵抗活塞基体移动的阻尼力。因此,流动阻力决定了流体阻尼器以多少阻尼力抵抗部件相对于彼此的运动,所述部件通过流体阻尼器彼此连接。

16.所述流体阻尼器优选地设置为可使得活塞基体在流体阻尼器中的滑入移动时,沿滑入方向从后部空间移动至前部空间。所述前部空间及所述后部空间可相互替换。

17.所述阀盘可相对于活塞基体,沿行程轴线在解除封闭所述至少一个通道的开启位置与关闭所述至少一个通道的关闭位置之间,可移动地被引导。术语“解除封闭”及“关闭”是指用于阻尼流体的通道的最小横截面积在关闭位置相对于开启位置的显著减少,例如减少75%至100%,特别是减少85%至100%,优选95%至99%。

18.优选地,通道在关闭位置时不完全关闭,使得活塞基体不会被卡塞在气缸中,而是可以缓慢地移动,例如用于缓慢地关闭由流体阻尼器支撑的阀瓣。

19.因此,活塞基体与阀盘共同形成切换活塞,其可通过将阀盘从开启位置移动至关闭位置,以增加流体阻尼器的阻尼力。与现有技术相比,切换功能可有利地以更少的部件实现,由此简化切换活塞的制造。优选地,由于具有传统的系统设计,且具有简易(冲压制造及/或车削制造部件)及较少量的部件,例如切换活塞具有五个部件而不是已知切换活塞中的六个部件,流体阻尼器需要较低的开发工作量。

20.当前部空间中相对于后部空间的正压力超过切换压力时,阀盘优选地从开启位置移动至关闭位置。作为一个示例,正压力为活塞基体沿行程轴线从后部空间向前部空间的滑入方向移动时产生的背压力。当通过活塞基体的运动排出的阻尼流体的体积流量大于可能通过通道的体积流量时,则会产生背压力。

21.当活塞基体的运动速度超过切换速度时,正压力超过切换压力,阀盘从而移动至关闭位置。以这种方式,流体阻尼器的阻尼力增加且活塞基体的运动被制动,从而防止可能导致流体阻尼器或与其连接的部件的损坏或人员受伤风险的过高速度。

22.优选地,活塞基体在切换至关闭位置后的速度,可通过在关闭位置的通道的最小横截面积尺寸来调节。

23.当前部空间的正压力低于切换压力时,或前部空间相对于后部空间存在负压力时,优选地,阀盘处于开启位置。这意味着,当所述活塞基体以低于切换速度的速度沿滑入

方向移动时,或者当所述活塞基体沿与滑入方向相反的滑出方向移动时,流体阻尼器的阻尼力较低。因此,通过流体阻尼器相互连接的部件,可以以低于切换速度的速度,在滑入方向上以及在滑出方向上以任何速度及以低能量消耗相对运动。以此方式,例如,由流体阻尼器支撑的阀瓣,可在正常操作中平稳地移动,即,以低于切换速度的速度开启阀瓣及关闭阀瓣。

24.所述阀盘具有从行程轴线沿径向向外延伸的中心区域,所述中心区域无通孔。以此方式,独立于阀盘相对于活塞基体的位置,以及使得前部或后部空间中的正压力可以作用于其上的沿行程轴线无通孔的大表面,可以以于中心区域,实现独立于阀盘位置且用于移动阀盘的较大作用力。因此,实现了独立于阀盘上的潜在摩擦力的、且尤其可靠及精确的、阀盘在开启位置与关闭位置之间的切换特性。

附图说明

25.本发明的进一步的优点、目的及特征基于以下描述及附图进行叙述,其中根据本发明的主题通过示例的方式进行说明。关于在图中至少基本上彼此对应的特征,在此可用相同的附图标记表示,这些特征不一定提供附图标记并在所有附图中进行解释。

26.图1示出根据一个实施例的流体阻尼器的沿行程轴线的示意性纵向截面图。

27.图2示出根据一个实施例的流体阻尼器的处于开启位置的切换活塞的沿行程轴线的示意性纵向截面图。

28.图3示出根据另一个实施例的流体阻尼器的处于关闭位置的切换活塞的沿行程轴线的示意性纵向截面图。

29.图4示出根据另一个实施例的流体阻尼器的处于关闭位置的切换活塞的沿行程轴线的示意性纵向截面图。

30.图5示出根据另一个实施例的流体阻尼器的切换活塞的沿行程轴线的示意性平面图。

具体实施方式

31.无通孔的中心区域优选地从行程轴线向外延伸至中心区域半径,中心区域半径相当于阀盘沿行程轴线径向的阀盘半径的50%到100%,优选地为75%到98%,特别优选地为85%到95%。在实验中,中心区域半径的上述指示值导致尤其可靠的阀盘切换特性。

32.优选地,阀盘具有多个,例如一个、两个、三个、四个、五个或更选更多个环段形的通孔,用于使阻尼流体沿行程轴线通过阀盘的中心区域的外部,通孔优选地从行程轴线朝径向向外开通。通孔限定了阻尼流体的节流横截面。通过改变横截面积及/或通孔的数量,可调节节流横截面并因此调节流体阻尼器的阻尼力。通过改变在围绕行程轴线的圆周方向上测量的通孔之间的桥的宽度,可以以尤其简易及中间公差的方式调节节流横截面。

33.通孔之间的桥可用于在活塞基体及/或导向件上引导阀盘。有利地,桥可使阀盘在行程轴线上对中,而不会增加活塞基体及/或导向件上的偏斜风险。尤其优选的是,阀盘具有三个向外敞开的通孔。以此方式,在通孔之间获得三个用于引导阀盘于活塞基体及/或导向件上的桥。

34.流体阻尼器优选地包括固定于活塞基体并且布置在阀盘与气缸的壳壁之间的导

向件,导向件沿着行程轴线在开启位置与关闭位置之间可移动地引导阀盘。导向件防止阀盘与气缸之间的接触,其可能影响阀盘的切换特性。

35.导向件优选地构造为导向套筒及/或布置为与行程轴线同轴。导向件可以相互摩擦地(kraftschl

ü

ssig verbunden)、相互形状互补地(formschl

ü

ssig verbunden)、通过化学粘合剂地(stoffschl

ü

ssig verbunden)及/或一体成型地(einst

ü

ckig verbunden)连接于活塞基体。优选地,导向件与活塞基体相互形状互补地及/或一体地形成连接,由此保证了简易的制造及可靠的连接。

36.流体阻尼器可包括用于将导向件支撑于活塞基体上的支撑件。为一个示例,支撑件通过闩锁连接及/或相互形状互补地连接于活塞基体及连接于导向件。

37.优选地,阀盘单独被导向件引导。通过此方式,作用于阀盘上的摩擦力被最小化,从而实现尤其精确的切换特性。

38.流体阻尼器优选地包括至少一个附接于活塞基体的挡止件,所述挡止件用于限制阀盘在开启方向上从关闭位置到开启位置相对于活塞基体的可移动性。挡止件可与活塞基体及/或导向件一体地形成。通过止动器,有利地,在开启位置时,获得明确限定的用于阻尼流体的节流横截面。以此方式,当阀盘处于开启位置时,在正常操作中的流体阻尼器具有适当设定的阻尼力。

39.挡止件优选地包括用于减小挡止件与阀盘之间的接触表面的多个突起,例如一个、两个、三个、四个、五个或更多。作为一个示例,突起为半球形或圆锥形,以获得突起与阀盘之间的最小的、尤其为点形的接触表面。以此方式,实现了在阀盘移动过程中,用于阻尼流体的阀盘的流动表面尽可能保持恒定。恒定的流动表面导致具有低容差敏感性的精确开关操作。

40.流体阻尼器优选地包括布设于阀盘与活塞基体之间的弹簧件,用于将阀盘沿行程轴线推向开启位置,当前部空间相对于后部空间的正压力超过切换压力时,阀盘优选地可在所述正压力的作用下,从开启位置逆向于弹簧件移动至关闭位置。作为一个示例,弹簧构件为机械弹簧,尤其为螺旋压缩弹簧。

41.优选地,当前部空间中的正压力不超过切换压力时,弹簧件确保阀盘处于开启位置。以此方式,在正常运行中的任何时刻,当活塞基体以低于切换速度的速度沿滑入方向或滑出方向移动时,流体阻尼器均具有较低的阻尼力。

42.优选地,弹簧件布设于活塞基体的凹槽中,例如,布置于活塞基体中的与行程轴线同轴的内膛中。凹槽中的布置,防止弹簧构件与气缸之间的接触,其可能影响阀盘的切换特性。

43.优选地,其中布设有弹簧件的凹槽具有小于横向于行程轴线的阀盘的直径,使得凹槽的边缘形成明确限定的阀座,其用于处于关闭位置的阀盘。

44.其中布置有弹簧件的凹槽可形成通道的一部分。从凹槽处,通道的另一部分可延伸穿过活塞基体,例如,沿轴向或径向至行程轴线。

45.流体阻尼器的特征在于较为精确适配的切换特性,例如精确适配的切换速度,及可将切换特性与摩擦影响解耦,既,阀盘须单独逆于弹簧构件的弹簧力移动。

46.阀盘可在关闭位置通过前部空间中相对于后部空间的正压力而变形,尤其是弹性变形,其使得当正压力超过超驰压力(override pressure)时,阀盘开启至少一个通道。超

驰压力可为使用期间的高于预期的运行压力的压力。以此方式,防止了由于例如流体阻尼器的错误操作导致的过大的正压力对流体阻尼器,尤其是对阀盘,的损坏。可替代地,可通过例如预先设定的泄漏,以提供针对过大正压力的保护,尤其是在阀盘与活塞基体之间的密封表面上,及/或通过将用于阻尼流体的附加旁路从前部空间连通于后部空间。

47.优选地,阀盘是刚性的,并且尤其优选地,不具有中心通孔、中心内膛或中心旁路。以此方式,获得尤其可靠及可预测的阀盘的切换特性。

48.阀盘优选地包括塑料材料或由塑料材料制成。阀盘优选地可通过注塑成型获得。一种较轻量的阀盘,其形状不同于简单的圆盘,可用塑料材料以低成本制造,优选是通过注塑成型。阀盘的质量较小是有利的,因为可较轻易地移动,其导致精确的切换特性。

49.流体阻尼器优选地包括布置于阀盘与活塞基体之间的密封件,例如密封环,尤其是在关闭位置,以流体密封的方式将阀盘与活塞基体密封的o形密封环。

50.在一个尤其优选的实施例中,为了其简化的制造,在阀盘与活塞基体之间没有布置单独的密封件,而是通过阀盘在关闭位置上直接抵靠于活塞基体。可以获得足够的密封效果,例如可通过阀盘的适当材料,尤其是与活塞基体相比较软的材料,优选为塑料,及/或通过阀盘及/或活塞基体的涂层获得。

51.阀盘与活塞基体之间的接触表面优选地为环形,以获得切换活塞的具有尤其简易的设计及可预测的切换特性。

52.流体阻尼器优选地包括附接于活塞基体的活塞杆,活塞杆优选地通过成形固定于活塞基体,活塞基体沿径向设置于冲程轴线分段地包围活塞杆,并且通过朝向冲程轴线成形以固定于活塞杆,尤其是固定于活塞杆的沟槽中。与其他固定方法相比,例如与活塞基体沿行程轴线与活塞杆的铆钉连接相比,朝向行程轴线成形的优点在于没有施加于阀盘上的力,因此阀盘的切换功能不受影响。

53.活塞基体可通过铆钉连接固定于活塞杆,铆钉连接的复杂性,优选地通过将活塞基体直接一体铆接于活塞杆,得以降低。

54.活塞基体与活塞杆的连接,优选地位于阀盘的运动范围之外,从而避免阀盘的切换功能受其连接的影响。

55.活塞杆及/或活塞基体优选地由铝及/或钢制成。

56.流体阻尼器优选地包括分别在气缸及活塞杆上的相应至少一个连接件,例如球座,以将流体阻尼器机械地连接于其他部件,例如连接于阀瓣及车辆的底盘。

57.流体阻尼器优选地包括附接于活塞基体的密封件,优选地环绕行程轴线,例如密封环,尤其是o形密封环,以流体密封方式将活塞基体密封于气缸。有利地,密封件确保阻尼流体不会在活塞基部与壳壁之间从前部空间流到后部空间流或反向流过。因此,流体阻尼器的阻尼特性单独取决于通道中阻尼流体的流动阻力。

58.用于制造流体阻尼器的方法优选地包括至少将流体阻尼器的活塞基体成形于流体阻尼器的行程轴线上,以将活塞基体固定于流体阻尼器的活塞杆。这使得能够获得上述成形的优点。

59.所述方法优选地包括使用注射成型或精细冲压方法获得流体阻尼器的阀盘。使用这种方法,有利地,与简易的圆盘不同的阀盘的形状,例如具有通孔及/或突起的圆盘可以以有经济效益地制造。

60.本发明涉及一种用于机动车辆的阀瓣的驱动装置,包括至少一个用于移动阀瓣的机动驱动装置及至少一个根据本发明的用于支撑阀瓣的流体阻尼器。流体阻尼器优选地设置为气压弹簧,其中气压弹簧可集成于悬架支柱中。

61.优选地,流体阻尼器被设置为使得阀盘在驱动装置的正常操作中处于开启位置,使得流体阻尼器具有较低阻尼力并且可以以较低能耗移动阀瓣的机动驱动装置。

62.优选地,流体阻尼器被设置为使得阀盘在紧急情况下,从开启位置移动至关闭位置,例如在机动驱动装置的分离或功率损失的情况下,使得阻尼力流体阻尼器的压力增加,且阀瓣以受控制动的方式降低。

63.图1

64.图1示出根据一个实施例的流体阻尼器100的沿行程轴线h的示意性纵向截面图。

65.流体阻尼器100包括充有阻尼流体(未示出)的缸体110,例如具有正压力的气体,活塞基体120在缸体110中沿行程轴线h可移动地被引导,以及与气缸110的壳壁113间隔开的阀盘130。

66.活塞基体120将气缸110的内部空间沿行程轴线h分为前部空间111及后部空间112,至少一个以将前部空间111与后部空间112流体传导连接的通道(未示出)布置于活塞基体120中。

67.流体阻尼器100包括附接于活塞基体120并围绕行程轴线h的密封件122,其以流体密封的方式将活塞基体120密封于气缸110的壳壁113。

68.阀盘130相对于活塞基体120沿行程轴线h在解除封闭至少一个通道121的开启位置与关闭至少一个通道121的关闭位置之间,可移动地被引导。

69.流体阻尼器100包括布置于阀盘130与活塞基体120之间的弹簧件150,例如螺旋压缩弹簧。弹簧件150用于将阀盘130沿行程轴线推向开启位置h,当前部空间111相对于后部空间112的正压力超过切换压力时,阀盘130可从开启位置逆向于弹簧件150移动至关闭位置。

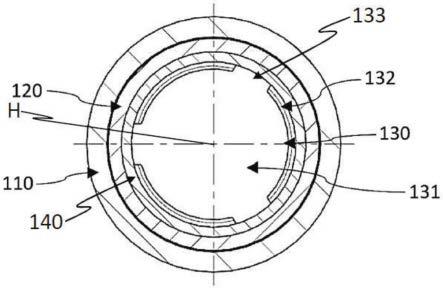

70.弹簧件150布设于活塞基体120的凹槽123中,例如布置于与行程轴线h同轴的内膛中。

71.流体阻尼器100包括固定于活塞基体120的活塞杆170,活塞杆170通过后部空间112从缸体110引出。

72.在活塞杆170未附接于活塞基体120的端部上以及在气缸110未将活塞杆170引出气缸110的端部上,分别安装有例如球座的相应连接件180,其布置为将流体阻尼器100机械地连接于其他例如连接于车辆的阀瓣及底盘的部件。

73.图2

74.图2示出根据一个实施例的流体阻尼器100处于开启位置的切换活塞的沿行程轴线的示意性纵向截面图。图1中已经示出的部件由与图1中相同的附图标记表示且不再描述。

75.在图2示出活塞基体120中的通道121以将前部空间111流体传导连通接于后部空间112。通道121包括例如径向设置于行程轴线h的内膛,所述内膛将布置有弹簧件150的凹槽123以流体传导方式连通于后部空间112。

76.图2所示的流体阻尼器100包括固定于活塞基体120且布置于阀盘130与气缸110的

壳壁113之间的导向件140,例如与行程轴线同轴的导向套筒h。导向件140沿行程轴线h在如图2所示的开启位置与关闭位置之间,可移动地引导阀盘130。

77.导向件140包括挡止件141,例如围绕行程轴线h并朝向行程轴线h定向的突起,其用于限制阀盘130相对于活塞基体120在开启方向上,从关闭位置至开启位置的可移动性。

78.在图2所示的实施例中,活塞基体120分段地包围径向设置于行程轴线h的活塞杆170。活塞基体120通过朝向行程轴线h成形的方式,固定于活塞杆170上的沟槽171中。

79.图3

80.图3示出根据另一个实施例的流体阻尼器100处于关闭位置的切换活塞的沿行程轴线h的示意性纵向截面图。图1或图2中已示出的部件由与其处提供的相同的附图标记表示,且不再描述。

81.图3所示的流体阻尼器100包括用于将导向件140支撑于活塞基体120上的支撑件190。支撑件190通过例如闩锁连接与活塞基体120连接,且相互形状互补地与导向件140连接。

82.图4

83.图4示出根据另一个实施例的流体阻尼器100处于关闭位置的切换活塞的沿行程轴线的示意性纵向截面图。已经在图1、2或3中已示出的部件由与其处提供的相同的附图标记表示,且将不再描述。

84.在图4所示的实施例中,用于阀盘130的挡止件141包括多个,例如三个,用于减小挡止件141与阀盘130之间的接触表面的突起142。突起142为,例如半球形。

85.图5

86.图5示出根据另一个实施例的流体阻尼器100切换活塞的沿行程轴线h的示意性平面图。图1、2、3或4中已示出的部件由与其处提供的相同的附图标记表示,且将不再描述。

87.在图5中,阀盘130具有从行程轴线h朝径向向外延伸的中心区域131,中心区域131形成为无通孔,即,沿行程轴线h没有通孔。

88.在中心区域131的外围,图5中所示的阀盘130具有多个通孔,例如三个通孔132,用于使阻尼流体沿行程轴线h通过阀盘130。通孔132为例如环段形的且从行程轴线h朝径向向外开口。

89.在相邻的通孔132之间,分别布置有对应的桥133,其可用于在导向件140上引导阀盘130。

90.附图标记列表

91.100 流体阻尼器

92.110 气缸

93.111 前部空间

94.112 后部空间

95.113 壳壁

96.120 活塞基体

97.121 通道

98.122 密封件

99.123 凹槽

100.130 阀盘

101.131 中心区域

102.132 通孔

103.140 导向件

104.141 挡止件

105.142 突起

106.150 弹簧件

107.160 密封件

108.170 活塞杆

109.171 沟槽

110.180 连接件

111.190 支撑件

112.h 行程轴线

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1