一种翼子板固定卡扣、装配结构以及三角窗前翼子板装配方法与流程

1.本发明涉及汽车装配技术领域,具体涉及一种翼子板固定卡扣、装配结构以及三角窗前翼子板装配技术。

背景技术:

2.目前,翼子板大多通过螺栓固定在车身上。但是,对于mpv或翼子板与前三角窗有匹配关系的车型,翼子板较大且后段结构均位于三角窗的下方,为保证翼子板三角窗区域与周边匹配及固定,此区域一般需要布置固定点。现有以下几种方案:1.采用塑料三角窗,卡接在车身、可拆卸,塑料三角窗下布置螺栓固定点;2.采用玻璃三角窗,卡接+粘接在车身,不可拆卸,翼子板与三角窗匹配线长度<200mm,三角窗下可不布置固定点,也可保证翼子板固定、与周边零件间隙面差;3.采用玻璃三角窗,卡接+粘接在车身,不可拆卸,翼子板与三角窗匹配线长度≥200mm,三角窗下需布置固定点。对于上述方式装配的翼子板,在维修时一般有三种方案:

①

通过增加支架,拆卸时,工具透过翼子板下方向上操作拧松螺栓后拆卸维修。此方案操作不便、维修工时长、费用高;

②

翼子板直接螺栓固定在车身,翼子板固定孔开豁口,拆卸时,工具透过机舱或车门处拧松螺栓。此方案缺点与方案

①

相同;

③

翼子板直接螺栓固定在车身,拆卸时,破坏拆除三角窗,翼子板与三角窗均维修更换,这种方案维修工时长、费用高。另外,以上方案螺栓与车身间有密封进水风险。

3.综上所述,现有翼子板装配方式大多通过螺栓固定在车身上,而对于mpv车型,翼子板较大且后段结构位于三角窗下方,维修翼子板时,需要破坏拆卸三角窗或透过车轮下方拧松螺栓后拆除,维修工时长、成本高。

技术实现要素:

4.为了解决现有翼子板装配后维修工时长、成本高的问题,本发明提出了一种翼子板固定卡扣、装配结构以及三角窗前翼子板装配方法。

5.本发明的技术方案如下:

6.一种翼子板固定卡扣,包括卡接结构、密封垫、插槽和翼子板插入导向结构;所述卡接结构周围固定有若干倒扣结构,所述密封垫用于与倒扣结构配合,使得所述固定卡扣与车身固定孔卡接固定,所述翼子板插入导向结构与所述密封垫之间形成插槽,用于与翼子板上的固定孔插接配合,实现翼子板的固定。

7.优选地,所述倒扣结构的数量为4个。

8.优选地,所述密封垫采用橡胶材料制成。

9.优选地,所述密封垫采用epdm发泡材料制成。

10.优选地,所述密封垫的厚度为1.5mm-2.5mm。

11.优选地,所述插槽的上下表面加工有凸起结构。

12.优选地,所述插槽的高度等于翼子板的厚度。

13.本发明还提供了一种翼子板装配结构,包括如上所述的翼子板固定卡扣,还包括翼子板固定孔以及车身固定孔;所述卡接结构与车身固定孔卡接固定,所述翼子板固定孔为车身前后方向的豁孔,用于将翼子板初定位。

14.优选地,所述卡接结构1与车身固定孔为过盈配合,卡接后过盈0.5mm-1mm。

15.本发明还提供了一种三角窗前翼子板装配方法,应用如上所述的翼子板装配结构,包括以下步骤:

16.s1、固定卡扣卡槽结构插入翼子板固定孔处,将翼子板沿车身前后向推至设计匹配状态;

17.s2、将卡接结构插入车身固定孔完成翼子板初定位,拧紧翼子板其他固定螺栓,完成翼子板与车身的装配;

18.s3、在车身和翼子板外装配、粘接三角窗,完成装配。

19.与现有技术相比,本发明解决了翼子板装配后维修工时长、成本高的问题,具体有益效果为:

20.1.本发明提供的翼子板固定拉扣,保证翼子板三角窗下可靠固定的同时,还可保证翼子板与车身间密封,装配方便且便于维修时拆卸;

21.2.本发明提供的三角窗前翼子板装配方法,装配步骤简单,保证翼子板三角窗下可靠固定的同时,在拆除除三角窗以外固定点的情况下,翼子板向前抽出即可拆除,后续维修方便、成本低。

附图说明

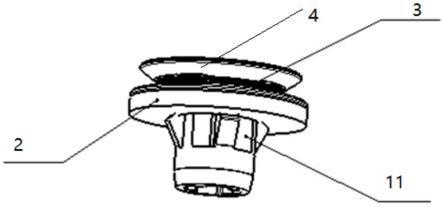

22.图1为本发明所述翼子板固定卡扣立体结构示意图;

23.图2为本发明所述翼子板固定卡扣主视结构示意图;

24.图3为实施例8中所述翼子板固定孔示意图;

25.图4为实施例10所述装配后的三角窗前翼子板结构示意图。

具体实施方式

26.为使本发明的技术方案更加清楚,下面将结合本发明的说明书附图,对本发明实施例中的技术方案进行清楚、完整地描述,需要说明的是,以下实施例仅用于更好地理解本发明的技术方案,而不应理解为对本发明的限制。

27.实施例1.

28.本实施例提供了一种翼子板固定卡扣,其立体结构示意图见图1所示,主视结构示意图见图2,所述翼子板固定卡扣包括卡接结构1、密封垫2、插槽3和翼子板插入导向结构4;所述卡接结构1周围固定有若干倒扣结构11,所述密封垫2用于与倒扣结构11配合,使得所述固定卡扣与车身固定孔卡接固定,所述翼子板插入导向结构4与所述密封垫2之间形成插槽3,用于与翼子板固定孔插接配合,实现翼子板的固定。

29.本实施例提供的翼子板固定卡扣,在卡机结构外围设置若干倒扣结构,在翼子板装配和拆卸时时,卡扣插入力≤80n、拔出力≥400n,可以保证翼子板固定的牢固性。

30.实施例2.

31.本实施例为对实施例1的进一步举例说明,所述倒扣结构11的数量为4个。

32.实施例3.

33.本实施例为对实施例1的进一步举例说明,所述密封垫2采用橡胶材料制成。

34.由于橡胶材料具备优良的弹性性能,本实施例采用橡胶材料作为密度垫,卡接时便于与车身过盈配合使得卡扣与车身件密封固定,避免了现有技术中螺栓与车身间有缝隙进水的风险。

35.实施例4.

36.本实施例为对实施例1的进一步举例说明,所述密封垫2采用epdm发泡材料制成。

37.实施例5.

38.本实施例为对实施例1的进一步举例说明,所述密封垫2的厚度为1.5mm-2.5mm。

39.实施例6.

40.本实施例为对实施例1的进一步举例说明,所述插槽3的上下表面加工有凸起结构31。

41.本实施例在插槽3的上下表面加工有凸起结构31,可以增加插槽与翼子板固定面摩擦力,保证翼子板固定后的稳固性。

42.实施例7.

43.本实施例为对实施例1的进一步举例说明,所述插槽3的高度等于翼子板的厚度。

44.实施例8.

45.本实施例提供了一种翼子板装配结构,包括如实施例1-6中任一项所述的翼子板固定卡扣,还包括翼子板固定孔5以及车身固定孔;所述卡接结构1与车身固定孔卡接固定,所述翼子板固定孔5为车身前后方向的豁孔,所述翼子板固定孔示意图如图3所示,用于将翼子板初定位。

46.实施例9.

47.本实施例为对实施例8的进一步举例说明,所述卡接结构1与车身固定孔为过盈配合,卡接后过盈0.5mm-1mm。

48.过盈配合使卡扣与车身件密封固定,避免了现有技术中螺栓与车身间有缝隙进水的风险。

49.实施例10.

50.本实施例提供了一种三角窗前翼子板装配方法,应用如实施例8或9所述的翼子板固定结构,包括以下步骤:

51.s1、固定卡扣卡槽结构3插入翼子板固定孔5处,将翼子板沿车身前后向推至设计匹配状态;

52.s2、将卡接结构1插入车身固定孔完成翼子板初定位,拧紧翼子板其他固定螺栓,完成翼子板与车身的装配;

53.s3、在车身和翼子板外装配、粘接三角窗,完成装配。

54.图4为实施例10所述装配后的三角窗前翼子板结构示意图。本实施例所述装配方法保证翼子板在三角窗下可靠固定的同时,在拆除除三角窗以外固定点的情况下,翼子板向前抽出即可拆除,装配方便、维修方便且成本低,还可保证翼子板与车身间密封。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1