电动阀以及使用了该电动阀的冷冻循环系统的制作方法

1.本发明涉及具备驱动轴的径向移动抑制构件的电动阀以及使用了该电动阀的冷冻循环系统。

背景技术:

2.在现有的电动阀1500中,如图15的(a)所示,在阀主体1510的侧面安装有与阀室1512连通的第一接头管1501,在阀主体1510的下端部安装有第二接头管1502和阀座部件1511,且在该阀座部件1511形成有以轴线l为中心的阀口1511a。并且,在阀主体1510的上部安装有支撑部件1520,在支撑部件1520形成有内螺纹部1523a。并且,在内螺纹部1523a内,使外螺纹部1531a螺纹结合而配设有与步进马达1560的磁性转子1562连结的驱动轴1530。另外,在驱动轴1530的下部安装有阀芯部1540。而且,阀芯部1540通过利用驱动轴1530的旋转形成的外螺纹部1531a与内螺纹部1523a的螺纹进给机构部,与驱动轴1530一起沿轴线l方向移动,开闭阀口1511a。

3.该螺纹进给机构部因其构造,在内螺纹部1523a与外螺纹部1531a之间的轴线l方向以及半径方向(参照图15的(b))上具有微小的间隙(以下,称作“螺纹松动”)。因而,在调整阀口1511a的开度时,固定于磁性转子1562的驱动轴1530的外螺纹部1531a因步进马达1560的特性,相对于内螺纹部1523a进行一边以使轴心错开的方式旋转摆动一边沿轴线l方向移动的复杂的螺旋运动。当进行该螺旋运动时,由于总是对外螺纹部1531a作用作为半径方向分力的离心力,所以外螺纹部1531a与内螺纹部1523a的齿侧面彼此以较强的力在半径方向上受到施力。然而,由于该离心力具有不稳定性,所以外螺纹部1531a相对于内螺纹部1523a频繁地反复进行沿半径方向的移动。此时,螺纹进给机构部的齿侧面(外螺纹部以及内螺纹部的倾斜面)的接触面积不断变化,因此经由齿侧面对外螺纹部1531a施加具有不稳定性的半径方向分力,同时作用具有不稳定性的轴线方向分力。其结果,产生在半径方向以及轴线方向上在螺纹进给机构部的齿侧面彼此形成瞬间的接近远离、即碰撞的问题(以下,称作“现有的问题点(螺纹进给机构部中的碰撞)”),由此引起的振动以及碰撞等作为工作噪声而传播到外部。

4.并且,由于该电动阀配置在空调机的室内机内等,所以要求低工作噪声性。除此之外,在近年来的空调机中,因制冷剂的变化、分油器的能力提高,有时返回至电动阀的冷冻机油等润滑材料变少。因此,要求电动阀即使在干燥(油耗尽的)状态下也具有低工作噪声性。

5.与此对应,在专利文献1中记载有如下内容:一种电动阀,通过相对于内螺纹部与外螺纹部之间的轴线方向的微小的间隙,由螺旋弹簧总是在轴线方向上按压驱动轴,来使内螺纹部与外螺纹部总是在轴线方向上抵接。

6.然而,在专利文献1中,由于由螺旋弹簧在轴线方向上按压驱动轴,所以需要轴线方向的空间,在轴线方向上变得大型化,并且外螺纹部依然相对于内螺纹部进行复杂的螺旋运动,无法消除现有的问题点(螺纹进给机构部中的碰撞)。

7.并且,在专利文献2中记载有如下内容:一种控制阀,作为与驱动轴的下端部连结的阀芯部的横摆防止机构,在形成于支撑部件的贯通孔以能够移动的方式插入钢球,且在形成于支撑部件的周向槽卡合装配施力部件,施力部件在轴线的正交方向上对钢球进行施力。

8.然而,关于专利文献2中的驱动轴与阀芯部的详细的连结构造,如参照专利文献3所述,阀芯部相对于驱动轴在半径方向上具有游隙,以能够移动的状态连结。因而,同样,在专利文献2中,由于对阀芯部施加的作用力不作用于驱动轴,所以外螺纹部依然相对于内螺纹部进行复杂的螺旋运动,无法消除现有的问题点(螺纹进给机构部中的碰撞)。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2017-145923号公报

12.专利文献2:日本特开2000-120883号公报

13.专利文献3:日本特开平10-2450号公报

技术实现要素:

14.发明所要解决的课题

15.本发明的目的在于,提供具备能够实现低工作噪声性的驱动轴的径向移动抑制构件的电动阀以及使用了该电动阀的冷冻循环系统。

16.用于解决课题的方案

17.为了解决上述课题,提供一种电动阀,具备:支撑部件,其具有驱动轴和轴承部,上述驱动轴通过外螺纹部与内螺纹部螺纹结合来将旋转运动转换成直线运动的螺纹进给机构部而沿轴线方向移动,上述轴承部与上述驱动轴的导向部卡合,沿轴线方向引导上述驱动轴;阀芯,其与上述驱动轴的上述导向部连接,调整阀口的与阀座的开度;以及径向移动抑制构件,其在轴线的正交方向上对上述外螺纹部以及上述内螺纹部的一方进行施力,抑制上述外螺纹部以及上述内螺纹部的相对的半径方向的移动。

18.并且,在上述电动阀中,优选上述径向移动抑制构件设于上述轴承部与上述导向部之间。

19.并且,在上述电动阀中,优选上述径向移动抑制构件具有与上述驱动轴接触的抵接部件,经由上述抵接部件在轴线的正交方向对上述外螺纹部以及上述内螺纹部的一方进行施力。

20.并且,在上述电动阀中,优选上述径向移动抑制构件的上述驱动轴与上述抵接部件的接触状态是沿上述驱动轴的轴线方向延伸的至少一个线接触。

21.并且,在上述电动阀中,优选上述径向移动抑制构件的上述驱动轴与上述抵接部件的接触状态是至少一个点接触。

22.并且,在上述电动阀中,优选上述抵接部件与上述驱动轴的外周面对置地配置,上述径向移动抑制构件还具有使作用力作用于上述抵接部件的施力部件。

23.并且,在上述电动阀中,优选上述抵接部件呈大致l字形状,具有与上述驱动轴抵接的抵接部、以及以从上述抵接部的轴心离开的方式沿上述支撑部件的外周面延伸并且与上述施力部件抵接的施力部。

24.并且,在上述电动阀中,优选上述施力部沿上述支撑部件的外周面的轴线方向延伸。

25.并且,在上述电动阀中,优选上述施力部件呈具有切口部的c字形状,在上述施力部件的一对端部设有直接或间接地被保持于上述支撑部件的止转卡合部。

26.并且,在上述电动阀中,优选在上述抵接部件的径向外侧设有止转部,通过在上述止转部卡合上述施力部件的上述止转卡合部,从而上述施力部件经由上述抵接部件被保持于上述支撑部件。

27.并且,在上述电动阀中,优选在上述支撑部件的外周面形成有周向安装槽,以上述周向安装槽在周向上不连续的方式在上述支撑部件设有止转部,在上述止转部卡合上述施力部件的上述止转卡合部,从而上述施力部件被保持于上述支撑部件。

28.并且,在上述电动阀中,优选在上述支撑部件的外周面形成有连续的周向安装槽,且设有相对于上述周向安装槽在径向内侧或轴线方向上连续地连接的止转部,在上述止转部卡合上述施力部件的上述止转卡合部,从而上述施力部件被保持于上述支撑部件。

29.并且,在上述电动阀中,优选上述径向移动抑制构件还具有在与上述抵接部件之间夹持上述施力部件的保持部件。

30.并且,在上述电动阀中,优选上述抵接部件由环形状的弹性部件构成,还具有在沿轴线的正交方向变形了的状态下在与上述驱动轴之间夹持上述抵接部件的保持部件。

31.并且,在上述电动阀中,优选上述抵接部件由环形状的弹性部件构成,以沿轴线的正交方向变形了的状态配置在上述驱动轴的周向槽内。

32.并且,在上述电动阀中,优选上述阀芯相对于上述驱动轴以能够沿径向相对位移的方式连接,上述径向移动抑制构件对上述驱动轴进行施力。

33.并且,优选一种冷冻循环系统,包括压缩机、冷凝器、膨胀阀以及蒸发器,使用上述电动阀作为上述膨胀阀。

34.发明的效果如下。

35.根据本发明,可提供具备能够实现低工作噪声性的驱动轴的径向移动抑制构件的电动阀以及使用了该电动阀的冷冻循环系统。

附图说明

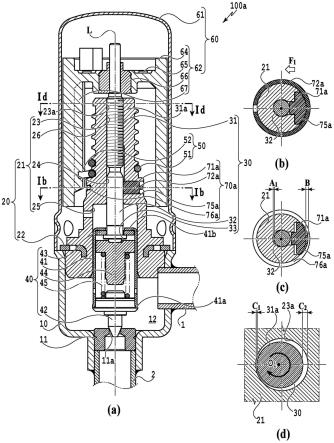

36.图1是示出本发明的第一实施方式的电动阀的剖视图,(a)表示电动阀的纵向剖视图,(b)表示(a)的ib-ib剖视放大图,(c)表示(b)的拆下施力部件后的状态的剖视放大图,(d)表示使用了(a)的id-id剖视放大图的旋转轴线运动的说明图。

37.图2是示出本发明的第一实施方式的变形例1-1的径向移动抑制构件(利用抵接部件进行施力部件的止转的方式)的剖视放大图,(a)表示变形例1-1(1)(利用抵接部件的突起部的方式),(b)表示变形例1-1(2)(利用抵接部件的凹陷部的方式),(c)示出变形例1-1(3)(利用抵接部件的平直部的方式)。

38.图3是示出本发明的第一实施方式的变形例1-2的径向移动抑制构件(利用支架进行施力部件的止转的方式)的放大图,(a)、(c)、(e)、(g)表示剖视放大图,(b)、(d)、(f)、(h)表示侧视放大图,并且(a)及(b)表示变形例1-2(1)(利用支架的凸部的方式),(c)及(d)表示变形例1-2(2)(利用卡合于支架的限位销的方式),(e)及(f)表示变形例1-2(3)(利用支

21—周向安装槽,72a~72c、72a1~72a7、72a9—施力部件,72a1n—一对切口端部(止转卡合部)(一对端部),72a2f—一对径向折回端部(止转卡合部)(一对端部),72a3b—一对直线折弯端部(止转卡合部)(一对端部),72a4n—一对切口端部(止转卡合部)(一对端部),72a5n—一对切口端部(止转卡合部)(一对端部),72a6f—一对径向折回端部(止转卡合部)(一对端部),72a7b—一对轴线方向折弯端部(止转卡合部)(一对端部),72a9n—一对切口端部(止转卡合部)(一对端部),73c—保持部件,75a~75c、75a”—安装孔,76a、76a4、76a”、76b—周向安装槽,77c—轴线方向外侧安装槽,78d—轴线方向内侧安装槽,79e—周向槽,a1—导向部与轴承孔的缝隙,b—抵接部件向安装槽凸出的凸出量,c1、c2—外螺纹部与内螺纹部的缝隙,ca-1、ca-2—线接触,ca-3、ca-4—点接触,da—导向部的直径,f1~f5—作用力,l—轴线,l71a’、l71a”—抵接部的轴心,lb—接触部的宽度,m1、m2—力矩,oa—施力部件的中心位置,θ—锥角。

具体实施方式

53.参照图1至图14,详细地对本发明的实施方式进行说明。此外,以下对电动阀进行说明,但本发明的径向移动抑制构件不限定于电动阀,例如也能够应用于线性促动器等其它装置、系统等。

54.<关于用语>

55.在本说明书以及权利要求书的记载中,“线接触”以及“点接触”并非考虑微观观察时的表面的凹凸等,而是分别示出宏观观察(以几何方式处理)时的接触状态。

56.(第一实施方式)

57.<关于电动阀的结构>

58.使用图1对本发明的第一实施方式的电动阀100a进行说明。电动阀100a主要由阀主体10、支撑部件20、驱动轴30、阀芯部40、线圈部件50、步进马达60以及径向移动抑制构件70a构成。以下,依次对电动阀100a的各个结构进行说明。此处,本实施方式的电动阀100a是采用驱动轴30的径向移动抑制构件70a的电动阀,对此在下文中进行详细说明。该径向移动抑制构件70a通过在轴线l的正交方向上对外螺纹部31a进行施力,来抑制外螺纹部(螺纹进给机构部)31a相对于内螺纹部(螺纹进给机构部)23a在半径方向上的移动,能够消除现有的问题点(螺纹进给机构部中的碰撞),实现低工作噪声性。

59.阀主体10例如将不锈钢等金属作为材料而形成为圆筒形状。在阀主体10设有以封堵下方的端部的方式与阀主体10分体地形成的阀座部件11。阀口11a在阀座部件11的中央开口。阀主体10在内侧形成有阀室12。

60.在阀主体10且在外周单侧连接有作为制冷剂等流体的流路的第一接头管1,该第一接头管1与阀室12连通。并且,在阀主体10的底面侧连接有与阀座部件11抵接的第二接头管2,该第二接头管2经由阀口11a而与阀室12连通。第一接头管1以及第二接头管2例如将铜、不锈钢等作为材料来构成,通过硬钎焊等固定于阀主体10。

61.支撑部件20具备:例如由聚苯硫醚(pps)等树脂系材料构成的大致圆柱状的支架部21;以及通过镶嵌成形而一体地设于该支架部21的靠近阀主体10的端部的不锈钢制的固定部22。支撑部件20通过固定部22而焊接固定于阀主体10。

62.支架部21配置为其轴线与穿过阀口11a的轴的轴线l重叠。在支架部21的中心,在

同心圆上形成有以贯通支架部21的方式在轴线l方向上排列的螺纹孔23、轴承孔(轴承部)24以及滑动孔25。在螺纹孔23的内周面形成有内螺纹部23a,供下述的驱动轴30的外螺纹部31a螺纹结合。下述的驱动轴30的导向部32以能够滑动移动的方式卡合于轴承孔24的内周面。滑动孔25靠近阀口11a配置,形成为内径比轴承孔24的内径大。下述的阀芯部40以能够滑动移动的方式卡合于滑动孔25。

63.在支架部21的外周面,一体地形成有由螺旋状的突条构成的导轨26。导轨26的彼此相邻的卷绕部分隔开间隔地配置。导轨26配置为其轴线与轴线l重叠,供下述的线圈部件50的线圈部51螺纹结合,并且以使线圈部件50能够沿周向旋转的方式从单侧或两侧对线圈部51的各卷绕部分进行导向。

64.驱动轴30例如将不锈钢等金属作为材料而形成为圆柱棒状。在驱动轴30形成有在轴线l方向上排列的螺纹部31、导向部32、以及配置于导向部32的靠近阀口11a的端部的凸缘部33。在螺纹部31形成有外螺纹部31a,通过将该外螺纹部31a与支架部21的内螺纹部23a螺纹结合,来将驱动轴30的旋转运动转换成直线运动。导向部32通过以能够滑动移动的方式与轴承孔24的内周面卡合,来对驱动轴30的沿轴线l方向的移动进行导向。驱动轴30通过设于轴承孔24的径向移动抑制构件70a而配置于沿轴线l的正交方向偏移的偏移位置o1(参照图1的(d)),并且通过基于旋转的螺纹进给作用而沿轴线l方向移动,对此在下文中进行详细说明。凸缘部33将下述的阀芯部40卡定为能够旋转。在本实施方式中,内螺纹部23a和外螺纹部31a为右旋螺纹。

65.阀芯部40具备阀架41、阀芯42、垫圈43、弹簧座44以及压缩螺旋弹簧45。

66.阀架41形成为外径与支架部21的滑动孔25的内径大致相同的圆筒形状。阀架41沿滑动孔25以能够在轴线l方向上滑动移动的方式卡合。

67.阀芯42形成为针形状,以其针形状的前端与阀口11a对置的方式固定于阀架41中的阀口11a侧的下端部41a。阀芯42通过在阀的最大开度至阀的最小开度(或全闭状态)之间加减阀口11a的与阀座的开度来进行流量的调节。

68.在阀架41中的与阀口11a侧相反的一侧的上端部41b,以能够旋转的方式卡定有驱动轴30的凸缘部33。具体而言,驱动轴30的凸缘部33在与阀架41的上端部41b之间夹入垫圈43,由该凸缘部33将驱动轴30以能够旋转的方式卡挂于阀架41的上端部41b。通过该卡合,由驱动轴30将阀架41支撑为能够沿轴线l方向移动且能够以轴线l为中心旋转。此外,在阀架41的上端部41b,形成有比驱动轴30的半径方向的可移动范围大的开口部。并且,在阀架41内,以能够沿轴线l方向移动的方式设有弹簧座44。在该弹簧座44与阀芯42之间,以受到预定的载荷的压缩状态安装有压缩螺旋弹簧45。由此,弹簧座44被推压至驱动轴30侧,与驱动轴30的凸缘部33抵接。

69.在本实施方式中,由于阀芯部40相对于驱动轴30以能够沿径向相对位移的方式连接,所以当径向移动抑制构件70a在轴线l的正交方向上对外螺纹部31a进行施力时,能够可靠地减少其影响传递至阀芯部40,对此在下文中进行详细说明。

70.线圈部件50一体地具备螺旋弹簧状的线圈部51和从线圈部51的一端向半径方向外方突出的爪部52。线圈部51以能够沿周向旋转的方式与支架部21的导轨26螺纹结合。爪部52能够与下述的磁性转子62的突条67抵接,通过磁性转子62的旋转,经由爪部52在周向上推回线圈部件50。由此,线圈部件50碰到上限限位器(未图示)或下限限位器(未图示),限

制线圈部件50的旋转并且也限制磁性转子62的旋转。因而,限制阀芯部40超过成为最大开度的位置或者成为最小开度(或闭阀状态)的位置而移动。该线圈部件50能够通过对不锈钢等金属线材进行成形而简易地制造。

71.步进马达60具备外壳61、磁性转子62以及定子线圈(未图示)。

72.外壳61例如将不锈钢等金属作为材料而形成为呈上方的端部封堵的大致圆筒形状。外壳61的下方的开口侧的端部通过焊接等气密地固定于阀主体10的上端部。

73.磁性转子62一体地具备将外周部磁化为多极的圆筒状的磁铁部64和将其一端封堵的圆盘部65。磁性转子62经由一体成形于圆盘部65的中央的金属零件66而固定于驱动轴30。由此,磁性转子62以能够以驱动轴30的轴线l为中心旋转的方式设置在外壳61内。驱动轴30是磁性转子62的旋转轴。

74.定子线圈配设于外壳61的外周面,通过对定子线圈施加脉冲信号,由此磁性转子62根据其脉冲数而旋转。定子线圈相当于步进马达60部。

75.若磁性转子62旋转,则驱动轴30与该磁性转子62一起旋转,通过基于外螺纹部31a以及内螺纹部23a(螺纹进给机构部)的螺纹进给作用,驱动轴30沿轴线l方向移动而阀芯部40相对于阀口11a进退。由此,使阀口11a的与阀座的开度变化,控制从第一接头管1向第二接头管2(或者从第二接头管2向第一接头管1)流动的流体的流量。

76.<关于径向移动抑制构件>

77.如图1的(b)所示,径向移动抑制构件70a具备:由滑动性较高的树脂系材料构成的抵接部件71a;由c型环(c字形状)构成的施力部件72a;经由台阶部在轴线l的正交方向上将支架部21的内周面与外周面连通的安装孔75a;以及连续地形成于支架部21的外周面的周向安装槽76a。当从轴线l方向观察时,该抵接部件71a具有平板状的伞形形状。在本实施方式中,抵接部件71a优选为含氟等的聚苯硫醚(pps)等树脂系材料。本实施方式中的抵接部件71a具有平板状的伞形形状,但不限定于此,只要是适合于具有台阶部的安装孔75a的形状即可。

78.<关于径向移动抑制构件的组装>

79.如图1的(c)所示,当抵接部件71a被收纳于安装孔75a时,相对于导向部32与轴承孔24的缝隙a1(例如单侧约为0.03至0.10mm),抵接部件71a向周向安装槽76a凸出的凸出量b设定为较大。因而,在将抵接部件71a收纳于安装孔75a的状态下,通过将施力部件72a装配于周向安装槽76a,来经由抵接部件71a在导向部32产生轴线l的正交方向的作用力f1,能够使之移动驱动轴30与导向部32的缝隙a的量。由于该作用力f1设定为比步进马达60的磁铁吸力大,所以驱动轴30不会因磁铁吸力而旋转摆动。并且,螺纹进给机构部的螺纹松动c(参照图1的(d)的c1+c2)比导向部32与轴承孔24的缝隙a(参照图1的(c)的2

×

a1)大。因此,如图1的(d)所示,当该径向移动抑制构件70a经由导向部32在轴线l的正交方向上对外螺纹部31a进行了施力时,不会使外螺纹部31a相对于内螺纹部23a旋转摆动,从而能够在半径方向上总是维持微小的缝隙c1。此时,螺纹进给机构部的齿侧面彼此以使接触面积不会变化的方式接触。因而,除具有稳定性的作为半径方向分力的离心力之外,还同时对螺纹进给机构部作用具有稳定性的轴线方向分力,由此能够抑制螺纹进给机构部的齿侧面彼此碰撞。因此,驱动轴30从现有技术的一边以使轴心错开的方式旋转摆动一边沿轴线l方向移动的复杂的螺旋运动被矫正为一边旋转一边沿轴线l方向移动的旋转轴线运动。此外,当从轴线l

方向观察时,本实施方式中的抵接部件71a具有平面形状的接触部,使抵接部件71a与导向部32的接触状态为线接触,但不限定于此,例如也可以具有半圆柱形状的接触部,使抵接部件71a与导向部32的接触状态为线接触。这样,在本实施方式中,通过将抵接部件71a与导向部32的接触状态设为线接触,经由该沿轴线l方向延伸的线接触,能够利用抵接部件71a的全高以水平且稳定的状态按压导向部32。

80.本实施方式的电动阀100a通过径向移动抑制构件70a在螺纹进给机构部中的半径方向上总是维持微小的缝隙c1,消除现有的问题点(螺纹进给机构部中的碰撞),因此即使在干燥(油耗尽的)状态下也能够实现低工作噪声性。并且,在本实施方式中的径向移动抑制构件70a中,无论驱动轴30位于任意的提升位置,都能够相对于内螺纹部23a总是在半径方向上对外螺纹部31a进行施力。并且,由于本实施方式中的径向移动抑制构件70a设于轴承孔24与导向部32之间,所以抵接部件71a与外螺纹部31a不会重叠,不会对驱动轴30的沿轴线l方向的移动造成影响。并且,由于本实施方式中的径向移动抑制构件70a经由与驱动轴30接触的抵接部件71a在轴线l的正交方向上对外螺纹部31a进行施力,所以能够节省空间且结构简单。另外,在本实施方式中的径向移动抑制构件70a中,使抵接部件71a与导向部32的外周面对置配置,由施力部件72a使作用力作用于抵接部件71a,因此与现有的电动阀相比,不进行大幅度的变更就能够导入。除此之外,在本实施方式中,抵接部件71a以及施力部件72a具有沿圆周方向较长的接触区域,因此能够使施力部件72a的作用力可靠地传递至抵接部件71a。

81.(第一实施方式的变形例1)

82.此处,使用图2及图3对第一实施方式的变形例1的径向移动抑制构件70a1~70a7进行说明。该第一实施方式的变形例1中的径向移动抑制构件70a1~70a7分别设为进行施力部件72a1~72a7的止转,这一点与第一实施方式中的径向移动抑制构件70a不同,但其它基本结构与第一实施方式相同。此处,对同一部件标注同一符号,省略重复的说明。此外,在本实施方式中的支架部21中,为了使树脂成型时的收缩稳定、得到期望的形状、尺寸,在相对于轴线l而与安装孔75a相反的一侧形成有径向槽21a。

83.如图1的(b)所示,在第一实施方式中的径向移动抑制构件70a中,在将抵接部件71a收纳于安装孔75a的状态下,在连续地形成于支架部21的外周面的周向安装槽76a(参照图1的(c))装配由c型环构成的施力部件72a。因而,施力部件72a以沿周向的移动没有限制的状态被保持在周向安装槽76a内,因此有施力部件72a因在电动阀100a的驱动状态下产生的振动等而沿周向旋转的担忧。

84.此处,对于由c型环构成的施力部件72a对抵接部件71a的作用力而言,当c型环的切口部隔着轴线l而位于与抵接部件71a相反的位置(参照图1的(a))时变得最大,另一方面,当c型环的切口部位于与抵接部件71a对置的位置时变得最小。因此,因在运转状态下产生的振动等而施力部件72a相对于抵接部件71a沿周向旋转,即切口部的周向位置变化,由此施力部件72a对抵接部件71a的作用力变化,有导向部32对轴承孔24的按压力不稳定的担忧。

85.针对于此,第一实施方式的变形例1中的径向移动抑制构件70a1~70a7分别设为进行施力部件72a1~72a7的止转。此外,第一实施方式的变形例1的径向移动抑制构件70a1~70a7根据施力部件72a1~72a3的止转方式而大致分为第一实施方式的变形例1-1的径向

移动抑制构件70a1~70a3(设于抵接部件71a1~71a3的方式)和第一实施方式的变形例1-2的径向移动抑制构件70a4~70a7(设于支架部21的方式),对此在下文中进行详细说明。以下,按照第一实施方式的变形例1-1、第一实施方式的变形例1-2的顺序对第一实施方式的变形例1进行说明。

86.(第一实施方式的变形例1-1)

87.如图2的(a)~(c)所示,在第一实施方式的变形例1-1中的径向移动抑制构件70a1~70a3中,通过将施力部件72a1~72a3的止转分别设于抵接部件71a1~71a3,从而施力部件72a1~72a3经由抵接部件71a1~71a3间接地保持于支架部21,包括变形例1-1(1)至变形例1-1(3)这三个方式。

88.(变形例1-1(1))

89.如图2的(a)所示,第一实施方式的变形例1-1(1)中的径向移动抑制构件70a1在径向外侧的中央部分具备:具有向外径方向突出的突起部(止转部)71a1p的抵接部件71a1;以及具有沿周向延伸的一对切口端部(止转卡合部)(一对端部)72a1n的施力部件72a1。关于该径向移动抑制构件70a1的组装,在将抵接部件71a1收纳于安装孔75a的状态下,在连续地形成于支架部21的外周面的周向安装槽76a装配施力部件72a1。此时,抵接部件71a1的突起部71a1p配置为位于施力部件72a1的一对切口端部72a1n之间。此外,在本实施方式中的一对切口端部72a1n与突起部71a1p之间,以在至少一方设置若干缝隙的方式使它们卡合。这是因为:若在一对切口端部72a1n与突起部71a1p之间不设置缝隙地使它们抵接,则一对切口端部72a1n向相互离开的方向打开,因此施力部件72a1的沿径向的作用力变弱。

90.综上所述,在本实施方式的径向移动抑制构件70a1中,即使因在运转状态下产生的振动等而施力部件72a1欲在周向安装槽76a内沿周向旋转,一对切口端部72a1n也与突起部71a1p干涉,从而保持一对切口端部72a1n的周向位置。由此,维持施力部件72a1对抵接部件71a1的作用力,能够使导向部32对轴承孔24的按压力稳定。并且,在本实施方式中,通过仅变更抵接部件71a1以及施力部件72a1的形状,就能够比较简单地进行施力部件72a1的止转。另外,在本实施方式中,由于施力部件72a1的内周半径比抵接部件71a1的外周半径大,所以一对切口端部72a1n在两处与抵接部件71a1的外周面点接触,因此能够在稳定的状态下进行施力。此外,抵接部件71a1的外周半径与施力部件72a1的内周半径也可以设为相同,在该情况下成为两处周向的线接触。并且,在本实施方式中,由于施力部件72a1由圆形线材形成,所以成为两处点接触,但施力部件72a1也可以由方形线材形成,在该情况下成为两处轴线l方向的线接触。

91.(变形例1-1(2))

92.如图2的(b)所示,第一实施方式的变形例1-1(2)中的径向移动抑制构件70a2在外周面的中央部分具备:具有向内径方向凹下的凹陷部(止转部)71a2d的抵接部件71a2;以及具有向内径方向折回的一对径向折回端部(止转卡合部)(一对端部)72a2f的施力部件72a2。关于该径向移动抑制构件70a2的组装,在将抵接部件71a2收纳于安装孔75a的状态下,在连续地形成于支架部21的外周面的周向安装槽76a装配施力部件72a2。此时,施力部件72a2的一对径向折回端部72a2f配置为与抵接部件71a1的凹陷部71a2d卡合。

93.因而,在本实施方式的径向移动抑制构件70a2中,即使因在运转状态下产生的振动等而施力部件72a2欲在周向安装槽76a内沿周向旋转,一对径向折回端部72a2f也与凹陷

部71a2d干涉,从而保持一对径向折回端部72a2f的周向位置。由此,维持施力部件72a2对抵接部件71a2的作用力,能够使导向部32对轴承孔24的按压力稳定。并且,在本实施方式中,与变形例1-1(1)相同,通过仅变更抵接部件71a2以及施力部件72a2的形状,就能够比较简单地进行施力部件72a2的止转。另外,在本实施方式中,由于施力部件72a2的内周半径比抵接部件71a2的外周半径大,所以施力部件72a2在两处与抵接部件71a2的外周面点接触,并且一对径向折回端部72a2f与凹陷部71a2d卡合,因此能够在更稳定的状态下进行施力。此外,抵接部件71a2的外周半径与施力部件72a2的内周半径也可以设为相同,在该情况下成为两处周向的线接触。并且,在本实施方式中,由于施力部件72a2由圆形线材形成,所以成为两处点接触,但施力部件72a2也可以由方形线材形成,在该情况下成为两处轴线l方向的线接触。

94.(变形例1-1(3))

95.如图2的(c)所示,第一实施方式的变形例1-1(3)中的径向移动抑制构件70a3在外周面具备:具有平直部(止转部)71a3s的抵接部件71a3;以及具有折弯成直线形状的一对直线折弯端部(止转卡合部)(一对端部)72a3b的施力部件72a3。关于该径向移动抑制构件70a3的组装,在将抵接部件71a3收纳于安装孔75a的状态下,在连续地形成于支架部21的外周面的周向安装槽76a装配施力部件72a3。此时,施力部件72a3的一对直线折弯端部72a3b配置为与抵接部件71a3的平直部71a3s卡合。

96.因而,在本实施方式的径向移动抑制构件70a3中,即使因在运转状态下产生的振动等而施力部件72a3欲在周向安装槽76a内沿周向旋转,一对直线折弯端部72a3b也与平直部71a3s干涉,从而保持一对直线折弯端部72a3b的周向位置。由此,维持施力部件72a3对抵接部件71a3的作用力,能够使导向部32对轴承孔24的按压力稳定。并且,在本实施方式中,与变形例1-1(2)相同,通过仅变更抵接部件71a3以及施力部件72a3的形状,就能够比较简单地进行施力部件72a2的止转。另外,在本实施方式的施力部件72a3中,由于一对直线折弯端部72a3b在两处与平直部71a3s线接触,并且在朝向轴线l方向的同一方向上进行卡合,所以能够在更稳定的状态下进行施力。除此之外,本实施方式的抵接部件71a3与变形例1-1(2)的抵接部件71a2相比,能够实现小型化以及轻型化。并且,在本实施方式中,由于施力部件72a3由圆形线材形成,所以成为两处线接触,但施力部件72a3也可以由方形线材形成,在该情况下成为两处在轴线l方向上具有宽度的面接触。

97.(第一实施方式的变形例1-2)

98.如图3的(a)~(h)所示,对于第一实施方式的变形例1-2中的径向移动抑制构件70a4~70a7而言,通过将施力部件72a4~72a7的止转分别设于支架部21,从而施力部件72a4~72a7直接地保持于支架部21,包括变形例1-2(1)至变形例1-2(4)这四个方式。此外,第一实施方式的变形例1-2中的抵接部件71a与第一实施方式的抵接部件71a(参照图1的(b))相同。

99.(变形例1-2(1))

100.如图3的(a)~(b)所示,第一实施方式的变形例1-2(1)中的径向移动抑制构件70a4具备:形成于支架部21的外周面的凸部(止转部)21b;通过该凸部21b而不连续地形成于支架部21的外周面的周向安装槽76a4;以及具有沿周向延伸的一对切口端部(止转卡合部)(一对端部)72a4n的施力部件72a4。关于该径向移动抑制构件70a4的组装,在将抵接部

件71a收纳于安装孔75a的状态下,在不连续地形成于支架部21的外周面的周向安装槽76a4装配施力部件72a4。此时,支架部21的凸部21b配置为位于施力部件72a4的一对切口端部72a4n之间。此外,在本实施方式中,基于与上述的变形例1-1(1)相同的理由,在一对切口端部72a4n与凸部21b之间,以在至少一方设置若干缝隙的方式使它们卡合。本实施方式中的支架部21的凸部21b设于相对于安装孔75a在周向上大致偏离90

°

的位置,但不限定于此,例如只要是从安装孔75a以及径向槽21a离开的周向位置即可,可以是任意位置。

101.因而,在本实施方式的径向移动抑制构件70a4中,即使因在运转状态下产生的振动等而施力部件72a4欲在周向安装槽76a4内沿周向旋转,一对切口端部72a4n也与凸部21b干涉,从而保持一对切口端部72a4n的周向位置。由此,维持施力部件72a4对抵接部件71a的作用力,能够使导向部32对轴承孔24的按压力稳定。并且,在本实施方式中,通过仅变更支架部21以及施力部件72a4的形状,就能够比较简单地进行施力部件72a4的止转。另外,在本实施方式的施力部件72a4中,由于一对切口端部72a4n未位于与抵接部件71a对置的位置,所以如已说明那样,能够以较大的作用力对抵接部件71a进行施力。此外,在本实施方式中,与变形例1-1(1)相同,施力部件72a4与抵接部件71a的外周顶部点接触,但不限定于此,也可以将抵接部件71a的外周半径与施力部件72a4的内周半径设为相同,使施力部件72a4与抵接部件71a的整个外周面线接触。这样一来,能够在稳定的状态下进行施力。

102.(变形例1-2(2))

103.如图3的(c)~(d)所示,第一实施方式的变形例1-2(2)中的径向移动抑制构件70a5具备:连续地形成于支架部21的外周面的周向安装槽76a;在轴线l方向上横穿该周向安装槽76a并且在上方开口的销孔21c;被压入于该销孔21c的限位销(止转部)21d;以及具有沿周向延伸的一对切口端部(止转卡合部)(一对端部)72a5n的施力部件72a5。关于该径向移动抑制构件70a5的组装,在将抵接部件71a收纳于安装孔75a的状态下,在连续地形成于支架部21的外周面的周向安装槽76a装配施力部件72a5。此时,当从轴线l方向观察时,一对切口端部72a5n的缝隙配置为与销孔21c重叠,之后,将限位销21d压入于销孔21c,由此进行施力部件72a5的周向的定位。通过该施力部件72a5的周向的定位,形成于支架部21的外周面的周向安装槽76a在周向上不连续。此外,在本实施方式中,基于与上述的变形例1-1(1)相同的理由,在一对切口端部72a5n与限位销21d之间,以在至少一方设置若干缝隙的方式使它们卡合。本实施方式中的限位销21d设于相对于安装孔75a在周向上大致偏离90

°

的位置,但不限定于此,例如只要是从安装孔75a以及径向槽21a离开的周向位置即可,可以是任意位置。并且,本实施方式中的限位销21d被压入于销孔21c,但不限定于此,例如也可以被插入于销孔21c。

104.因而,在本实施方式的径向移动抑制构件70a5中,即使因在运转状态下产生的振动等而施力部件72a5欲在周向安装槽76a内沿周向旋转,一对切口端部72a5n也与限位销21d干涉,从而保持一对切口端部72a5n的周向位置。由此,维持施力部件72a5对抵接部件71a的作用力,能够使导向部32对轴承孔24的按压力稳定。并且,在本实施方式中,与变形例1-2(1)相同,通过仅变更支架部21以及施力部件72a5的形状,就能够比较简单地进行施力部件72a5的止转,并且由于施力部件72a5的一对切口端部72a5n未位于与抵接部件71a对置的位置,所以能够以较大的作用力对抵接部件71a进行施力。此外,在本实施方式中,与变形例1-1(1)相同,施力部件72a5与抵接部件71a的外周顶部点接触,但不限定于此,也可以将

抵接部件71a的外周半径与施力部件72a5的内周半径设为相同,使施力部件72a5与抵接部件71a的整个外周面线接触。这样一来,能够在稳定的状态下进行施力。

105.(变形例1-2(3))

106.如图3的(e)~(f)所示,第一实施方式的变形例1-2(3)中的径向移动抑制构件70a6具备:形成于支架部21的径向槽(止转部)21a;以及具有向内径方向折回的一对径向折回端部(止转卡合部)(一对端部)72a6f的施力部件72a6。该径向槽21a在径向内侧相对于周向安装槽76a连续地连接。此处,关于径向移动抑制构件70a6的组装,在将抵接部件71a收纳于安装孔75a的状态下,在连续地形成于支架部21的外周面的周向安装槽76a装配施力部件72a6。此时,施力部件72a6的一对径向折回端部72a6f配置为与支架部21的径向槽21a卡合。

107.因而,在本实施方式的径向移动抑制构件70a6中,即使因在运转状态下产生的振动等而施力部件72a6欲在周向安装槽76a内沿周向旋转,一对径向折回端部72a6f也与径向槽21a干涉,从而保持一对径向折回端部72a6f的周向位置。由此,维持施力部件72a6对抵接部件71a的作用力,能够使导向部32对轴承孔24的按压力稳定。并且,在本实施方式中,通过仅变更施力部件72a2的形状,并且利用收缩对策用的径向槽21a,就能够比较简单地进行施力部件72a6的止转。另外,在本实施方式的施力部件72a6中,与变形例1-2(1)相同,一对径向折回端部72a6f未位于与抵接部件71a对置的位置,因此能够以较大的作用力对抵接部件71a进行施力。此外,在本实施方式中,与变形例1-1(1)相同,施力部件72a6与抵接部件71a的外周顶部点接触,但不限定于此,也可以将抵接部件71a的外周半径与施力部件72a6的内周半径设为相同,使施力部件72a6与抵接部件71a的整个外周面线接触。这样一来,能够在稳定的状态下进行施力。

108.(变形例1-2(4))

109.如图3的(g)~(h)所示,第一实施方式的变形例1-2(4)中的径向移动抑制构件70a7具备:连续地形成于支架部21的外周面的周向安装槽76a;以在轴线l方向上横穿该周向安装槽76a的方式形成于支架部21的外周面的轴线方向槽(止转部)21e;以及具有在轴线l方向上折弯成直线形状的一对轴线方向折弯端部(止转卡合部)(一对端部)72a7b的施力部件72a7。该轴线方向槽21e在轴线l方向上相对于周向安装槽76a连续地连接。此处,关于径向移动抑制构件70a7的组装,在将抵接部件71a收纳于安装孔75a的状态下,在连续地形成于支架部21的外周面的周向安装槽76a装配施力部件72a7。此时,施力部件72a7的一对轴线方向折弯端部72a7b配置为与支架部21的轴线方向槽21e卡合。此外,本实施方式中的一对轴线方向折弯端部72a7b均设为向下方折弯(参照图3的(h)的实线),但不限定于此,例如,一对轴线方向折弯端部72a7b分别向上方(参照图3的(h)的虚线)或下方的任一方折弯即可。并且,本实施方式中的轴线方向槽21e设于相对于安装孔75a在周向上大致偏离90

°

的位置,但不限定于此,例如只要是从安装孔75a以及径向槽21a离开的周向位置即可,可以是任意位置。

110.因而,在本实施方式的径向移动抑制构件70a7中,即使因在运转状态下产生的振动等而施力部件72a7欲在周向安装槽76a内沿周向旋转,一对轴线方向折弯端部72a7b也与轴线方向槽21e干涉,从而保持一对轴线方向折弯端部72a7b的周向位置。由此,维持施力部件72a7对抵接部件71a的作用力,能够使导向部32对轴承孔24的按压力稳定。并且,在本实施方式中,与变形例1-2(1)相同,通过仅变更支架部21以及施力部件72a7的形状,就能够比

较简单地进行施力部件72a7的止转,并且由于施力部件72a7的一对轴线方向折弯端部72a7b未位于与抵接部件71a对置的位置,所以能够以较大的作用力对抵接部件71a进行施力。此外,在本实施方式中,与变形例1-1(1)相同,施力部件72a7与抵接部件71a的外周顶部点接触,但不限定于此,也可以将抵接部件71a的外周半径与施力部件72a5的内周半径设为相同,使施力部件72a7与抵接部件71a的整个外周面线接触。这样一来,能够在稳定的状态下进行施力。

111.(第一实施方式的变形例2)

112.此处,使用图4至图6对第一实施方式的变形例2的径向移动抑制构件70a1-1~70a1-4进行说明。在该第一实施方式的变形例2中的径向移动抑制构件70a1-1~70a1-4中,变更了抵接部件71a1-1~71a1-4的与导向部32接触的接触部的形状,这一点与第一实施方式的变形例1-1(1)中的径向移动抑制构件70a1(参照图2的(a))不同,但其它基本结构与第一实施方式的变形例1-1(1)相同。此处,对同一部件标注同一符号,省略重复的说明。为了说明,该第一实施方式的变形例2设为在第一实施方式的变形例1-1(1)(参照图2的(a))中采用的结构,但不限定于此,例如也可以设为在第一实施方式的其它变形例1-1(2)、(3)(参照图2的(b)及图2的(c))以及变形例1-2(1)~(4)(图3的(a)至图3的(h))中采用的结构。此外,第一实施方式的变形例2的径向移动抑制构件70a1-1~70a1-4根据抵接部件71a1-1~71a1-4中的接触部的形状而大致分为第一实施方式的变形例2-1的径向移动抑制构件70a1-1、70a1-2(稳定的支撑方式)和第一实施方式的变形例2-2的径向移动抑制构件70a1-3、70a1-4(使滑动阻力减少的方式),对此在下文中进行详细说明。以下,按照第一实施方式的变形例2-1、第一实施方式的变形例2-2的顺序对第一实施方式的变形例2进行说明。

113.(第一实施方式的变形例2-1)

114.在第一实施方式的变形例1-1(1)中的径向移动抑制构件70a1中,如图2的(a)所示,当从轴线l方向观察时,与导向部32对置的抵接部件71a1的接触部具有平面形状,因此抵接部件71a1与导向部32的接触状态成为沿轴线l方向延伸的一个线接触。因此,因在运转状态下产生的振动等而抵接部件71a1相对于导向部32的周向位置容易偏离,从而有线接触的周向位置不稳定的担忧。由此,经由在周向上不稳定的线接触也在不穿过导向部32的轴心的方向上施加施力部件72a1的作用力,从而有导向部32对轴承孔24的按压力不稳定的担忧。

115.针对于此,在第一实施方式的变形例2-1中的径向移动抑制构件70a1-1、70a1-2中,抵接部件71a1-1、71a1-2中的接触部71a1c-1、71a1c-2分别具有稳定的支撑方式,包括变形例2-1(1)以及变形例2-1(2)这两个方式。

116.(变形例2-1(1))

117.如图4的(a)所示,在第一实施方式的变形例2-1(1)中的径向移动抑制构件70a1-1中,当从轴线l方向观察时,与导向部32对置的抵接部件71a1-1的接触部71a1c-1具有在沿着导向部32的外周面的方向上接近配置的反向圆弧形状。因而,如图4的(b)所示,抵接部件71a1-1与导向部32的接触状态成为沿轴线l方向延伸的一个线接触ca-1。在本实施方式中,接触部71a1c-1的曲率半径设定为比导向部32的曲率半径大,但更优选设定为比导向部32的曲率半径稍大。并且,也可以将接触部71a1c-1与导向部32的曲率半径设为相同,使接触状态为面接触。

118.因而,在本实施方式的径向移动抑制构件70a1-1中,即使因在运转状态下产生的振动等而抵接部件71a1-1的周向位置相对于导向部32稍微偏离,导向部32也容易返回至反向圆弧形状的接触部71a1c-1的顶部,从而与第一实施方式的变形例1-1(1)中的径向移动抑制构件70a1(参照图2的(a))相比,能够将线接触ca-1的移动量抑制为较小。由此,施力部件72a1的作用力经由抵接部件71a1-1施加在导向部32的轴心近旁方向上,从而能够将导向部32对轴承孔24的按压力维持为更稳定的状态。并且,在本实施方式中,与第一实施方式相同,通过将抵接部件71a1-1与导向部32的接触状态设为线接触,经由该沿轴线l方向延伸的线接触,能够利用抵接部件71a1-1的全高以水平且稳定的状态按压导向部32。

119.(变形例2-1(2))

120.如图4的(c)所示,在第一实施方式的变形例2-1(2)中的径向移动抑制构件70a1-2中,当从轴线l方向观察时,与导向部32对置的抵接部件71a1-2的接触部71a1c-2具有相对于导向部32的外周面凹陷的锥形状。因而,如图4的(d)所示,抵接部件71a1-2与导向部32的接触状态成为隔着轴线l而沿轴线l方向延伸的两个线接触ca-2。

121.因而,在本实施方式的径向移动抑制构件70a1-2中,即使因在运转状态下产生的振动等而抵接部件71a1-2的周向位置欲相对于导向部32稍微偏离,由于通过两个线接触ca-2稳定地进行支撑,所以与第一实施方式的变形例1-1(1)中的径向移动抑制构件70a1(参照图2的(a))相比,也能够将两个线接触ca-2的移动量抑制为极小。由此,施力部件72a1的作用力经由抵接部件71a1-2施加在导向部32的大致轴心方向上,从而能够进一步将导向部32对轴承孔24的按压力维持为稳定的状态。并且,在本实施方式中,与第一实施方式相同,通过将抵接部件71a1-2与导向部32的接触状态设为线接触,经由该沿轴线l方向延伸的线接触,能够利用抵接部件71a1-2的全高以水平且稳定的状态按压导向部32。

122.此处,使用图5,对不使接触部71a1c-2中的一对边缘部e1、e2抵接于导向部32的条件进行说明。首先,从形成于接触部71a1c-2的外缘部的线形状的边缘部e1、e2起分别画直线直至导向部32的中心o,将∠e1oe2所成的角度设为α。该∠e1oe2所成的角度α通过2

×

sin

-1

(lb/da)来算出。此处,da表示导向部32的直径,lb表示接触部71a1c-2的锥形宽度。并且,将接触部71a1c-2的锥形状中的顶点设为o1,将∠e1o1e2所成的顶角设为锥角θ。

123.此处,例如,在θ=180-α的情况下,∠oe1o1所成的角与∠oe2o1所成的角的和为180(

°

),也就是说,∠oe1o1所成的角以及∠oe2o1所成的角分别为90(

°

),从而线形状的边缘部e1、e2成为导向部32的接点。因此,在本实施方式中,通过满足下述的(式1),能够将导向部32相对于锥形状的接触部71a1c-2的接点位置设定在不包括线形状的边缘部e1、e2的顶点o1侧的锥面上。其结果,能够避免线形状的边缘部e1、e2抵接于圆柱形状的导向部32。

124.θ>180-α(式1)

125.(式1)是θ>180-2

×

sin

-1

(lb/da)。因而,通过以接触部71a1c-2的锥角θ满足(式1)的方式设定导向部32的直径da以及接触部71a1c-2的锥形宽度lb,能够抑制线形状的边缘部e1、e2因被导向部32按压的接触而变形或者磨损从而导向部32对轴承孔24的按压力变化的情况。

126.(第一实施方式的变形例2-1)

127.在第一实施方式的变形例1-1(1)中的径向移动抑制构件70a1中,如图2的(a)所示,抵接部件71a1与导向部32的接触状态成为沿轴线l方向延伸的一个线接触,因此相对于

抵接部件71a1旋转的导向部32的滑动阻力变大,有无法高效地使步进马达60的驱动力传递至阀芯42的担忧。

128.针对于此,在第一实施方式的变形例2-2中的径向移动抑制构件70a1-3、70a1-4中,抵接部件71a1-3、71a1-4中的接触部71a1c-3、71a1c-4分别具有使滑动阻力减少的方式,包括变形例2-2(1)以及变形例2-2(2)这两个方式。

129.(变形例2-2(1))

130.如图6的(a)所示,在第一实施方式的变形例2-2(1)中的径向移动抑制构件70a1-3中,当从轴线l方向观察时,与导向部32对置的抵接部件71a1-3的接触部71a1c-3具有球面形状。因而,如图6的(b)所示,抵接部件71a1-3与导向部32的接触状态成为一个点接触ca-3。

131.因而,在本实施方式的径向移动抑制构件70a1-3中,抵接部件71a1-3相对于导向部32成为一个点接触ca-3,因此能够使相对于抵接部件71a1-3旋转的导向部32的滑动阻力比较小,其结果,能够高效地使步进马达60的驱动力传递至阀芯42。此外,本实施方式中的具有球面形状的接触部71a1c-3相对于抵接部件71a1-3固定,但不限定于此,例如通过采用轴承之类被保持为能够转动的部件,能够进一步减小滑动阻力。

132.(变形例2-2(2))

133.此处,如图6的(a)所示,在第一实施方式的变形例2-2(1)中的径向移动抑制构件70a1-3中,由于抵接部件71a1-3与导向部32的接触状态成为一个点接触ca-3,所以有抵接部件71a1-3相对于水平方向容易倾斜的担忧。由此,施力部件72a1的作用力经由抵接部件71a1-3也施加在相对于导向部32的轴线l不垂直的方向上,从而有无法使导向部32对轴承孔24的按压力稳定的担忧。

134.针对于此,如图6的(c)、(d)所示,在第一实施方式的变形例2-2(2)中的径向移动抑制构件70a1-4中,当从轴线l方向观察时,与导向部32对置的抵接部件71a1-4的接触部71a1c-4具有沿轴线l方向排列的两个球面形状。因而,如图6的(d)所示,抵接部件71a1-4与导向部32的接触状态成为沿轴线l方向排列的两个点接触ca-4。

135.这样,在本实施方式的径向移动抑制构件70a1-4中,由于抵接部件71a1-4相对于导向部32成为沿轴线l方向排列的两个点接触ca-4,所以抵接部件71a1-4不会相对于水平方向倾斜。因而,施力部件72a1的作用力经由抵接部件71a1-4仅施加在与导向部32的轴线l垂直的方向上,从而能够使导向部32对轴承孔24的按压力稳定。并且,在本实施方式中,与变形例2-2(1)相同,能够使相对于抵接部件71a1-4旋转的导向部32的滑动阻力比较小,其结果,能够使步进马达60的驱动力高效地传递至阀芯42。此外,本实施方式中的具有球面形状的接触部71a1c-4相对于抵接部件71a1-4固定,但不限定于此,例如通过采用轴承之类被保持为能够转动的部件,能够进一步减小滑动阻力。

136.(第一实施方式的变形例3)

137.此处,使用图7至图9对第一实施方式的变形例3的径向移动抑制构件70a8、70a9进行说明。该第一实施方式的变形例3中的径向移动抑制构件70a8、70a9主要设有抑制抵接部件71a’、71a”在安装孔75a、75a”内的松动的结构,这一点与第一实施方式的变形例1-2(1)(参照图3的(a))中的径向移动抑制构件70a4不同,但其它基本结构与第一实施方式的变形例1-2(1)相同。此处,对同一部件标注同一符号,省略重复的说明。此外,在本实施方式中的

支架部21中,如图7及图8所示,为了使树脂成型时的收缩稳定、得到期望的形状、尺寸,在相对于轴线l而与安装孔75a、75a”相反的一侧形成有径向槽21a、21a”。

138.如图3的(a)所示,在第一实施方式的变形例1-2(1)中的径向移动抑制构件70a4中,抵接部件71a的内周面以及外周顶部相对于导向部32以及施力部件72a4在水平面内的与轴线l正交的方向(图3的(a)的左右方向)的直线上接触。也就是说,作用力f1(参照图1的(b))沿该直线形成。此处,在径向移动抑制构件70a4中,为了使组装顺畅,虽然微小但在抵接部件71a与安装孔75a之间在周向以及轴线l方向上设有缝隙,以该状态将抵接部件71a收纳于安装孔75a。由于该组装缝隙,每当导向部32旋转以及沿轴线l方向移动,抵接部件71a就与导向部32连动,相对于轴线l的正交方向以及轴线l方向产生倾斜。由此,作用力f1的施力方向不恒定,有抵接部件71a无法以稳定的状态按压导向部32的担忧。

139.针对于此,在第一实施方式的变形例3中的径向移动抑制构件70a8、70a9中,设有抑制抵接部件71a’、71a”在安装孔75a、75a”内的松动的结构,包括变形例3-1(抑制周向的松动的结构)以及变形例3-2(抑制轴线l方向的松动的结构)这两个方式。

140.(变形例3-1)

141.首先,第一实施方式的变形例3-1中的径向移动抑制构件70a8具有抑制周向的松动的结构。具体而言,径向移动抑制构件70a8具备抵接部件71a’,该抵接部件71a’大致呈l字形状,具有与导向部32抵接的抵接部71a’1、以及以从抵接部71a’1的轴心l71a’离开的方式沿支架部21的外周面的周向延伸并且与施力部件72a4抵接的施力部71a’2。关于该径向移动抑制构件70a8的组装,在将抵接部件71a’收纳于安装孔75a的状态下,在不连续地形成于支架部21的外周面的周向安装槽76a4装配施力部件72a4,支架部21的凸部21b配置为位于施力部件72a4的一对切口端部72a4n之间。此时,施力部件72a4通过与抵接部件71a’的施力部71a’2接触,来总是对安装孔75a内的抵接部件71a’作用力矩m1。通过该力矩m1,抵接部71a’1的轴心l71a’相对于安装孔75a的轴心倾斜,其结果,抵接部件71a’由在安装孔75a的周向上分离的两处抵接部位(参照图中的

×

印)牢固地支撑,因此能够限制沿周向的转动。

142.此外,为了说明,本实施方式的变形例3-1设为基于变形例1-2(1),施力部件72a4的止转部以及止转卡合部采用凸部21b以及一对切口端部72a4n(参照图3的(a))。然而,不限定于此,施力部件的止转部以及止转卡合部例如也可以采用限位销以及一对切口端部(参照图3的(c))、径向槽以及一对径向折回端部(参照图3的(e))、轴线方向槽以及一对轴线方向折弯端部(参照图3的(g))任一种。

143.因而,在本实施方式的径向移动抑制构件70a8中,抵接部件71a’相对于轴线l的正交方向倾斜,与安装孔75a干涉,因此能够抑制抵接部件71a’在安装孔75a内的周向的松动。由此,抵接部件71a’能够不与导向部32的旋转连动而以稳定的状态按压导向部32。并且,在本实施方式的径向移动抑制构件70a8中,由于相比与导向部32的旋转连动地在抵接部件71a’产生的力矩,较大地设定力矩m1,所以即使在导向部32不仅向图7所示的顺时针方向还向逆时针方向旋转的情况下,也就是,即使在抵消力矩m1的方向上产生了力矩的情况下,也能够在安装孔75a内牢固地支撑抵接部件71a’。

144.(变形例3-2)

145.在第一实施方式的变形例3-1中的径向移动抑制构件70a8中,由于将施力部件72a4的直径设定为比较小,所以在径向移动抑制构件70a8的组装时,有施力部件72a4与内

螺纹限位器(未图示)、导轨26(参照图1)干涉的担忧。并且,在径向移动抑制构件70a8中,在将施力部件72a4的直径设定为比较大的基础上组装的情况下,有施力部件72a4与磁性转子62的突条67(参照图1)干涉的担忧。

146.针对于此,第一实施方式的变形例3-2中的径向移动抑制构件70a9具有如下结构:抑制轴线l方向的松动,并且在组装时,抑制施力部件72a9与其它部件干涉。具体而言,如图8及图9所示,径向移动抑制构件70a9具备抵接部件71a”,该抵接部件71a”大致呈l字形状,具备与导向部32抵接的抵接部71a”1、以及以从抵接部71a”1的轴心l71a”(参照图8的(b))离开的方式沿支架部21的外周面的轴线l方向延伸并且与施力部件72a9抵接的形成周向安装槽71a”21的施力部71a”2。并且,径向移动抑制构件70a9具备:形成于支架部21的外周面的凸部(止转部)21b”;通过该凸部21b”而不连续地形成于支架部21的外周面的周向安装槽76a”;形成于支架部21的外周面的周向安装槽76a”的上部的多个防脱爪部21f;以及具有沿周向延伸的一对切口端部(止转卡合部)(一对端部)72a9n的施力部件72a9。关于该径向移动抑制构件70a9的组装,在将抵接部件71a”收纳于安装孔75a”的状态下,在不连续地形成于支架部21的外周面的周向安装槽76a”以及抵接部件71a”的周向安装槽71a”21与多个防脱爪部21f之间装配施力部件72a9。此外,施力部件72a9在一对切口端部72a9n之间配置有支架部21的凸部21b”,并且配置为施力部件72a9的中心位置oa从轴线l向抵接部件71a”侧偏移。此处,由于施力部件72a9的直径设定为比较大,所以不会与内螺纹限位器(未图示)、导轨26干涉,除此之外,由于施力部件72a9安装于磁性转子62的突条67的轴线l方向的下方,所以不会与突条67干涉。此时,如图8的(b)所示,施力部件72a9通过与抵接部件71a”的施力部71a”2接触,来总是对安装孔75a”内的抵接部件71a”作用力矩m2。通过该力矩m2,抵接部71a”1的轴心l71a”相对于安装孔75a”的轴心倾斜,其结果,抵接部件71a”由在安装孔75a”的轴线l方向上分离的两处抵接部位(参照图中的

×

印)牢固地支撑,因此能够限制沿轴线l方向的转动。

147.此外,本实施方式的变形例3-2设为施力部件72a9的止转部以及止转卡合部采用凸部21b”以及一对切口端部72a9n。然而,不限定于此,施力部件的止转部以及止转卡合部例如也可以采用限位销以及一对切口端部(参照图3的(c))、径向槽以及一对径向折回端部(参照图3的(e))、轴线方向槽以及一对轴线方向折弯端部(参照图3的(g))的任一种。

148.因而,在本实施方式的径向移动抑制构件70a9中,由于施力部件72a9的直径设定为比较大,所以不会与支撑部件20”、磁性转子62等干涉,因此能够提高施力部件72a9的施力高度位置的自由度以及组装性。并且,在本实施方式的径向移动抑制构件70a9中,抵接部件71a”相对于轴线l方向倾斜,与安装孔75a”干涉,因此能够抑制抵接部件71a”在安装孔75a”内的轴线l方向的松动。由此,抵接部件71a’能够不与导向部32的轴线l方向的移动连动而以稳定的状态按压导向部32。并且,在本实施方式的径向移动抑制构件70a9中,由于相比与导向部32的轴线l方向的移动连动地在抵接部件71a”产生的力矩,较大地设定力矩m2,所以即使在导向部32不仅向图8的(b)所示的轴线l方向的上方还向下方移动的情况下,也就是,即使在抵消力矩m2的方向上产生了力矩的情况下,也在安装孔75a”内牢固地支撑抵接部件71a”。

149.此外,为了说明,第一实施方式的变形例3示出分别设置变形例3-1的抑制周向的松动的结构以及变形例3-2的抑制轴线l方向的松动的结构。然而,不限定于此,例如,作为

抑制周向以及轴线l方向的松动的结构,相对于轴线l倾斜地设置变形例3-2中的抵接部件71a”的施力部71a”2,由此抵接部71a”1的轴心l71a”相对于安装孔75a”的轴心配置为扭转的关系。其结果,抵接部件71a”由在安装孔75a”的轴线l方向以及周向上分离的各两处抵接部位牢固地支撑,因此能够同时限制沿轴线l方向以及周向的转动。

150.(第二实施方式)

151.使用图10对第二实施方式的电动阀100b进行说明。第二实施方式的电动阀100b的抵接部件71b以及安装孔75b的形状与第一实施方式的电动阀100a不同,但其它基本结构与第一实施方式相同。此处,对同一结构标注同一符号,省略重复的说明。此外,施力部件72b以及周向安装槽76b的结构与施力部件72a以及周向安装槽76a的结构相同,但为了便于说明,标注不同的符号。

152.第二实施方式的径向移动抑制构件70b具备:由滑动性较高的树脂系材料构成的抵接部件71b;由c型环构成的施力部件72b;在轴线l的正交方向以同一直径将支架部21的内周面与外周面连通的安装孔75b;以及连续地形成于支架部21的外周面的周向安装槽76b。该抵接部件71b具有长椭圆体形状。在本实施方式中,抵接部件71b优选为含氟等的聚苯硫醚(pps)等树脂系材料。本实施方式中的抵接部件71b具有长椭圆体形状,但不限定于此,只要是适合于具有同一直径的安装孔75b的形状即可。

153.<关于径向移动抑制构件的组装>

154.如图10所示,在将抵接部件71b收纳于安装孔75b的状态下,通过在周向安装槽76b装配施力部件72b,来经由抵接部件71b在导向部32产生轴线l的正交方向的作用力f2。与第一实施方式的作用力f1相同,该作用力f2设定为比步进马达60的磁铁吸力大。并且,与第一实施方式的径向移动抑制构件70a相同,径向移动抑制构件70b能够使外螺纹部31a相对于内螺纹部23a在半径方向上总是维持微小的缝隙。

155.这样,在第二实施方式的电动阀100b中,通过采用径向移动抑制构件70b来代替径向移动抑制构件70a,除了能够得到与第一实施方式相同的效果(低工作噪声性)之外,还能够简化抵接部件71b以及安装孔75b的形状,由此能够降低成本。

156.(第三实施方式)

157.使用图11对第三实施方式的电动阀100c进行说明。第三实施方式的电动阀100c的径向移动抑制构件70c的结构与第一实施方式的电动阀100a不同,但其它基本结构与第一实施方式相同。此处,对同一结构标注同一符号,省略重复的说明。此外,安装孔75c的结构与安装孔75b的结构相同,但为了便于说明,标注不同的符号。

158.第三实施方式的径向移动抑制构件70c具备:由滑动性较高的树脂系材料构成的抵接部件71c;由压缩螺旋弹簧构成的施力部件72c;在与抵接部件71c之间夹持施力部件72c的保持部件73c;在轴线l的正交方向上以同一直径将支架部21的内周面与外周面连通的安装孔75c;以及以在支架部21的外周面具有台阶部的方式形成的轴线方向外侧安装槽77c。该抵接部件71c具有扩径圆筒形状。在本实施方式中,抵接部件71c优选为含氟等的聚苯硫醚(pps)等树脂系材料。本实施方式中的抵接部件71c具有扩径圆筒形状,但不限定于此,只要是适合于具有同一直径的安装孔75c的形状即可。

159.<关于径向移动抑制构件的组装>

160.如图11的(a)及(b)所示,在将抵接部件71c收纳于安装孔75c的状态下,通过将在

与抵接部件71c之间夹持有施力部件72c的保持部件73c装配于轴线方向外侧安装槽77c,来经由抵接部件71c在导向部32产生轴线l的正交方向的作用力f3。与第一实施方式的作用力f1相同,该作用力f3设定为比步进马达60的磁铁吸力大。并且,与第一实施方式的径向移动抑制构件70a相同,径向移动抑制构件70c能够使外螺纹部31a相对于内螺纹部23a在半径方向上总是维持微小的缝隙。

161.这样,在第三实施方式的电动阀100c中,通过采用径向移动抑制构件70c来代替径向移动抑制构件70a,除了能够得到与第一实施方式相同的效果(低工作噪声性),通过准备具有各种弹簧常数的施力部件72c,能够在不变更抵接部件71c的情况下调整作用力f3。

162.(第四实施方式)

163.使用图12对第四实施方式的电动阀100d进行说明。第四实施方式的电动阀100d的径向移动抑制构件70d的结构与第一实施方式的电动阀100a不同,但其它基本结构与第一实施方式相同。此处,对同一结构标注同一符号,省略重复的说明。

164.第四实施方式的径向移动抑制构件70d具备:由环形状的弹性部件(例如o型圈等)构成的抵接部件71d;在与导向部32之间夹持抵接部件71d的保持部件73d;从下方固定支撑保持部件73d的防脱环74d;以及以在支架部21的内周面具有台阶部的方式形成的轴线方向内侧安装槽78d。

165.该保持部件73d是由滑动性较高的树脂系材料构成的环状套筒,如图12的(a)所示,具有能够滑动地与导向部32接近配置的滑动部73du、以及设于滑动部73du的下方且能够滑动地收纳抵接部件71d的收纳部73dd。如图12的(b)所示,该收纳部73dd具有相对于轴线l形成于同心上的外周面73do和相对于轴线l偏心的内周面73di。在本实施方式中,保持部件73d优选为含氟等的聚苯硫醚(pps)、聚四氟乙烯(ptfe)等树脂系材料。

166.<关于径向移动抑制构件的组装>

167.首先,使保持部件73d嵌入固定在支架部21的轴线方向内侧安装槽78d内。然后,在保持部件73d的收纳部73dd收纳抵接部件71d,并且经由轴承孔24一边螺纹结合螺纹进给机构部一边从支架部21的下方朝上方沿轴线l方向插入驱动轴30。而且,由防脱环74d对保持部件73d以及抵接部件71d的下方进行支撑,并且通过熔敷等将防脱环74d固定于支架部21。由此,能够在导向部32与保持部件73d的内周面73di之间夹持抵接部件71d。

168.此处,支架部21的轴线方向内侧安装槽78d以及保持部件73d的外周面73do分别与轴线l同心地形成,另一方面,保持部件73d的内周面73di形成为具有相对于轴线l偏心的中心点od。并且,从轴线l方向观察到的抵接部件71d的非压缩状态下的半径方向的环状宽度设定为比导向部32与保持部件73d的内周面73di之间的半径方向的最大环状宽度(参照图12的(b)的左侧)大。另外,从轴线l方向观察到的抵接部件71d的环状开口直径设定为比导向部32的直径小,因此抵接部件71d的内周面利用自身的弹性力被保持为朝向导向部32收缩。

169.这样,通过在导向部32与保持部件73d的内周面73di之间夹持抵接部件71d,抵接部件71c在轴线l的正交方向上变形,并且在导向部32产生轴线l的正交方向的作用力f4。此外,由于保持部件73d被嵌入固定在支架部21的轴线方向内侧安装槽78d内,所以保持部件73d的内周面73di相对于抵接部件71d滑动。与第一实施方式的作用力f1相同,该作用力f4设定为比步进马达60的磁铁吸力大。并且,与第一实施方式的径向移动抑制构件70a相同,径

向移动抑制构件70d能够使外螺纹部31a相对于内螺纹部23a在半径方向上总是维持微小的缝隙。

170.这样,在第四实施方式的电动阀100d中,通过采用径向移动抑制构件70d来代替径向移动抑制构件70a,除了能够得到与第一实施方式相同的效果(低工作噪声性)之外,通过准备具有各种偏心的中心点od的保持部件73d,能够在不变更抵接部件71d的情况下调整作用力f4。

171.并且,在第一至第三实施方式的电动阀100a~100c中,由于在沿轴线l的正交方向贯通的安装孔75a、75b、75c内设有抵接部件71a、71b、71c,所以通过经由安装孔75a、75b、75c的流体移动等,有对抵接部件71a、71b、71c的向被施力的方向的运动造成影响的担忧。针对于此,在第四实施方式的电动阀100d中,通过将径向移动抑制构件70d的所有结构配置于支架部21的内部,能够抑制流体移动在抵接部件71d被施力的方向上的影响,从而能够更可靠地使之发挥功能。

172.(第五实施方式)

173.使用图13对第五实施方式的电动阀100e进行说明。第五实施方式的电动阀100e省略了保持部件73d、防脱环74d以及轴线方向内侧安装槽78d,这一点与第四实施方式的电动阀100d不同,但其它基本结构与第四实施方式相同。此处,对同一结构标注同一符号,省略重复的说明。

174.第五实施方式的径向移动抑制构件70e具备由环形状的弹性部件(例如o型圈等)构成的抵接部件71e和相对于轴线l偏心地形成的导向部32的周向槽79e。

175.<关于径向移动抑制构件的组装>

176.首先,在导向部32的周向槽79e收纳抵接部件71e,并且经由轴承孔24一边螺纹结合螺纹进给机构部一边从支架部21的下方朝上方沿轴线l方向插入驱动轴30。由此,能够在导向部32与轴承孔24之间夹持抵接部件71e。

177.此处,轴承孔24与轴线l同心地形成,另一方面,导向部32的周向槽79e形成为具有相对于轴线l偏心的中心点oe。并且,从轴线l方向观察到的抵接部件71e的非压缩状态下的半径方向的环状宽度设定为比导向部32的周向槽79e的半径方向的最大环状宽度(参照图13(b)的左侧)大。另外,从轴线l方向观察到的抵接部件71e的环状开口直径设定为比导向部32的非周向槽部的直径小,因此抵接部件71e的内周面利用自身的弹性力被保持为朝向导向部32收缩。

178.这样,通过在导向部32与轴承孔24之间夹持抵接部件71e,抵接部件71e在轴线l的正交方向上变形,并且在导向部32产生轴线l的正交方向的作用力f5。此外,由于抵接部件71e利用自身的弹性力而被保持在导向部32的周向槽79e内,所以抵接部件71e的外周面相对于轴承孔24滑动。与第一实施方式的作用力f1相同,该作用力f5设定为比步进马达60的磁铁吸力大。并且,与第一实施方式的径向移动抑制构件70a相同,径向移动抑制构件70e能够使外螺纹部31a相对于内螺纹部23a在半径方向上总是维持微小的缝隙。并且,由于本实施方式中的径向移动抑制构件70e设置在轴承孔24与导向部32之间,所以抵接部件71e不会与内螺纹部23a重叠,不会对驱动轴30的沿轴线l方向的移动造成影响。

179.这样,在第五实施方式的电动阀100e中,通过除了径向移动抑制构件70d之外还采用径向移动抑制构件70e,能够起到与第四实施方式相同的效果(低工作噪声性、抑制流体

移动的影响)。

180.并且,在第一至第四实施方式的电动阀100a~100d中,当从轴线l方向观察时,径向移动抑制构件70a~70d的作用力f1~f4的方向无论驱动轴30的旋转如何都固定为一个方向,因此在螺纹进给机构部中,有产生很多单侧磨损的担忧。针对于此,在第五实施方式的电动阀100e中,抵接部件71e的内周面利用自身的弹性力被保持于导向部32,另一方面,抵接部件71e的外周面相对于轴承孔24滑动。其结果,从轴线l方向观察到的作用力f5的方向与驱动轴30一起旋转,因此能够抑制螺纹进给机构部中的单侧磨损。

181.此外,在本实施方式中,对在电动阀100a~100d中采用径向移动抑制构件的情况进行了说明,该电动阀100a~100d在与磁性转子62连接的驱动轴30设置外螺纹部31a,并且使内螺纹部23a固定于阀主体10,能够使外螺纹部31a相对于内螺纹部23a沿轴线l方向移动。然而,不限定于此,例如,电动阀在磁性转子的内周面设置内螺纹部,并且使外螺纹部固定于阀主体,能够使内螺纹部相对于外螺纹部沿轴线l方向移动,也能够在这样的电动阀中采用径向移动抑制构件,在轴线l的正交方向上对与磁性转子连接的驱动轴进行施力。

182.<关于冷冻循环系统>

183.使用图14对本发明的冷冻循环系统进行说明。冷冻循环系统具备:使用了第一~第五实施方式的电动阀100a~100e的膨胀阀100;搭载于室外单元的室外换热器200;搭载于室内单元的室内换热器300;构成四通阀的流路切换阀400;以及压缩机500。此处,膨胀阀100、室外换热器200、室内换热器300、流路切换阀400以及压缩机500分别通过导管连接,构成热泵式的冷冻循环。此外,省略了储能器、压力传感器、温度传感器等的图示。

184.冷冻循环的流路由流路切换阀400向制冷运转时的流路和制热运转时的流路这两条流路切换。在制冷运转时(参照图中的实线箭头),由压缩机500压缩后的制冷剂从流路切换阀400向室外换热器200流入,该室外换热器200作为冷凝器发挥功能,从室外换热器200流出的液体制冷剂经由膨胀阀100向室内换热器300流入,该室内换热器300作为蒸发器发挥功能。

185.另一方面,在制热运转时(参照图中的虚线箭头),由压缩机500压缩后的制冷剂从流路切换阀400起按照室内换热器300、膨胀阀100、室外换热器200、流路切换阀400以及压缩机500的顺序循环,室内换热器300作为冷凝器发挥功能,室外换热器200作为蒸发器发挥功能。因而,膨胀阀100使在制冷运转时从室外换热器200流入的液体制冷剂、或者在制热运转时从室内换热器300流入的液体制冷剂分别减压膨胀,并且能够控制该制冷剂的流量。

186.此外,本发明不限定于第一~第五实施方式,包括能够实现本发明的目的的其它结构等,本发明也包括以下示出的变形等。例如,在第一~第五实施方式中,举例示出了在家庭用空调器等空调机中使用的电动阀100a~100e,但本发明的电动阀不限定于家庭用空调器,也可以是业务用空调器,并且不限定于空调机,也能够应用于各种冷冻机等。

187.<其它>

188.当然,本实施方式的电动阀100a~100e不仅能够应用于例示的冷冻循环,还能够应用于所有流体装置以及流体回路。并且,本发明不限定于上述的各方式、各实施方式、所说明的变形例,在不脱离本发明的技术思想的范围内能够进行适当的变更、变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1