1.本发明属于先导液压阀技术领域,具体涉及一种大流量先导式压力补偿阀。

背景技术:2.在阀控系统中,压力补偿阀主要指二通调速阀的定差减压阀和三通调速阀的定差溢流阀,它们均是将用来比较的信号直接作用在阀芯两端,通过阀芯与阀体的开口大小实现压力补偿,若系统流量变化很大时,液动力对阀芯压力补偿口的影响很大。因此,其存在的信号比较受主阀芯液动力干扰大和调节精度低的问题。

技术实现要素:3.本发明的目的是解决现有压力补偿阀存在的信号比较受主阀芯液动力干扰大和调节精度低的技术问题,提供一种大流量先导式压力补偿阀。

4.为解决上述技术问题,本发明采用的技术方案是:

5.一种大流量先导式压力补偿阀,其包括定差减压阀、过渡板和导阀,所述定差减压阀、过渡板和导阀依序装在一起,所述过渡板设有第一油道、第二油道、第三油道和第二信号输入口;所述定差减压阀的减压弹簧座的中心油道与过渡板中设置的第一油道的左端连接,所述第一油道的右端与导阀的导阀进油腔通过油道连接,所述定差减压阀设置的泄压油道与过渡板中设置的第二油道的左端连接,所述第二油道的右端与导阀的导阀出油腔通过油道连接,所述过渡板中设置的第一油道右端的端口设有第二阻尼,所述过渡板中设置的第三油道的右端与导阀的弹簧腔通过弹簧腔油道连接,所述第三油道的另一端与过渡板上设置的第二信号输入口连接,所述过渡板中设置的第三油道右端的端口设有第三阻尼。

6.进一步地,所述定差减压阀包括主阀体、定差减压阀芯、减压弹簧、减压弹簧座和端盖,所述主阀体中设有减压阀芯孔,所述定差减压阀芯设在减压阀芯孔的中部及左边,所述减压弹簧设在减压阀芯孔的右边,其一端位于定差减压阀芯右端设置的弹簧孔中,另一端与减压弹簧座连接,所述减压弹簧座设在减压阀芯孔的右端,所述端盖装在主阀体的左端,且端盖上设置的第五油道的一端与定差减压阀芯左端设置的阻尼孔连通,所述第五油道的另一端与主阀体设置的第四油道连接,所述第五油道另一端的端口处设有第一阻尼。

7.进一步地,所述主阀体的阀体顶面和底面均设有压力油口、工作油口a、工作油口b、出油口t、控制口x和泄油口y;所述主阀体中与端盖相邻的一边设有第四油道,所述第四油道的一端与主阀体中设置的出油腔连接,所述第四油道的另一端与端盖设置的第五油道连接;所述主阀体设有减压阀芯孔,所述减压阀芯孔中部设有进油腔和出油腔,所述进油腔和出油腔分别与主阀体的底面压力油口和主阀体的顶面压力油口连接,所述主阀体中与过渡板相邻的一边设有泄压油道,所述泄压油道的一端与泄油口y连接,其另一端与过渡板中设置的第二油道的左端连接。

8.进一步地,所述定差减压阀芯左端设有阻尼孔,所述定差减压阀芯的轴向设有第一中心孔,所述阻尼孔与第一中心孔连通,所述定差减压阀芯台肩上设有四处节流槽,连通

主阀体设置的进油腔与出油腔,用来调节定差减压阀芯阀口开度。

9.进一步地,所述导阀由导阀体、导阀芯、导阀弹簧、螺堵、调节螺钉、信号接头、第四阻尼、导阀弹簧体、第一弹簧座和第二弹簧座组成,所述导阀体中设有导阀芯孔,所述导阀芯设在导阀芯孔中,所述导阀弹簧体中设有弹簧腔,所述弹簧腔的底部设有螺钉孔,所述调节螺钉装在螺钉孔中,所述第一弹簧座、导阀弹簧和第二弹簧座依序装在弹簧腔中,所述导阀弹簧体开口端与导阀体设有螺丝孔的一端连接,所述螺堵与导阀体设有螺堵孔的另一端连接,所述信号接头装在螺堵设置的螺孔中,所述第四阻尼设在信号接头设置的阻尼油道中。

10.进一步地,所述导阀体中设有导阀芯孔,所述导阀芯孔的中部设有导阀进油腔和导阀出油腔,所述导阀体的一端设有螺堵孔且螺堵孔与导阀芯孔的一端连通,所述导阀体的另一端设有与导阀弹簧体连接的螺丝孔且螺丝孔与导阀芯孔的另一端连通,所述导阀体中还设有进油道、出油道和弹簧腔油道,所述进油道和出油道分别与导阀进油腔和导阀出油腔连接,所述弹簧腔油道的一端与导阀弹簧腔连接,所述弹簧腔油道的另一端与过渡板上设置的第三油道连通。

11.进一步地,所述螺堵端面上设有螺孔,所述螺堵中设有信号传输油孔,所述信号传输油孔将螺孔与螺堵设有螺丝的端面连通。

12.进一步地,所述信号接头包括阻尼油道和第一信号输入口,所述阻尼油道将第一信号输入口与螺堵的螺孔连通。

13.本发明的有益效果是:

14.本发明采用上述技术方案,将定差减压阀与导阀结合起来,形成先导式结构,导阀进行信号比较,定差减压阀进行压力补偿,使信号比较不受定差减压阀芯上液动力干扰,调节精度高,解决了现有压力补偿阀存在的信号比较受主阀芯液动力干扰大和调节精度低的技术问题。另外,本发明的导阀芯结构尺寸较小,导阀调压弹簧不必很强,压力调整方便。因此,与背景技术相比,本发明具有信号比较不受主阀芯上液动力干扰、调节精度高、压力调整方便、可以满足低压差恒定需求等优点。

附图说明

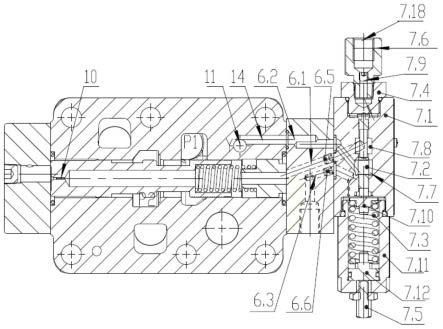

15.图1是本发明的立体示意图;

16.图2是本发明的结构示意图;

17.图3是图2中的a-a剖视图;

18.图4是图2中的b-b剖视图;

19.图5是图2的俯视图;

20.图6是图2的仰视图;

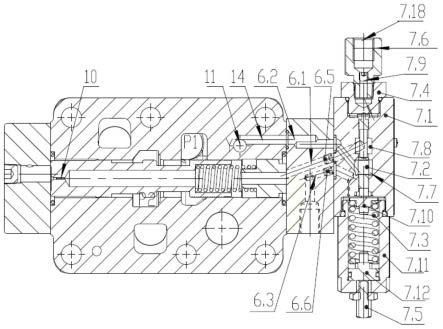

21.图7是本发明导阀的结构示意图。

具体实施方式

22.下面结合附图和实施例对本发明进行详细描述。

23.如图1~7所示,本实施例中的一种大流量先导式压力补偿阀,其包括定差减压阀、过渡板6和导阀7,所述定差减压阀、过渡板6和导阀7依序装在一起,所述过渡板6设有第一

油道6.1、第二油道6.2、第三油道6.3和第二信号输入口6.4;所述定差减压阀1的减压弹簧座的中心油道与过渡板6中设置的第一油道6.1的左端连接,所述第一油道6.1的右端与导阀7的导阀进油腔7.8通过油道连接,所述定差减压阀设置的泄压油道与过渡板6中设置的第二油道6.2的左端连接,所述第二油道6.2的右端与导阀7的导阀出油腔7.7通过油道连接,所述过渡板6中设置的第一油道右端的端口设有第二阻尼6.5,所述过渡板6中设置的第三油道6.3的右端与导阀的弹簧腔通过弹簧腔油道连接,所述第三油道6.3的另一端与过渡板6上设置的第二信号输入口6.4连接,所述过渡板6中设置的第三油道右端的端口设有第三阻尼6.6。

24.如图2所示,所述定差减压阀包括主阀体1、定差减压阀芯3、减压弹簧4、减压弹簧座5和端盖2,所述主阀体1中设有减压阀芯孔,所述定差减压阀芯3设在减压阀芯孔的中部及左边,所述减压弹簧4设在减压阀芯孔的右边,其一端位于定差减压阀芯3右端设置的弹簧孔中,另一端与减压弹簧座5连接,所述减压弹簧座5设在减压阀芯孔的右端,所述端盖2装在主阀体1的左端,且端盖2上设置的第五油道2.1的一端与定差减压阀芯3左端设置的阻尼孔10连通,所述第五油道2.1的另一端与主阀体1设置的第四油道8连接,所述第五油道2.1另一端的端口处设有第一阻尼9。

25.如图2、图5和图6所示,所述主阀体1的阀体顶面和底面均设有压力油口p1.1.2及p1.1.1、工作油口a1.3、工作油口b1.4、出油口t1.2、控制口x1.5和泄油口y11;所述主阀体1中与端盖2相邻的一边设有第四油道8,所述第四油道8的一端与主阀体中设置的出油腔12连接,所述第四油道8的另一端与端盖2设置的第五油道2.1连接;所述主阀体1设有减压阀芯孔,所述减压阀芯孔中部设有进油腔13和出油腔12,所述进油腔13和出油腔12分别与主阀体的底面压力油口p1.1.1和主阀体1顶面压力油口p1.1.2连接,所述主阀体1中与过渡板相邻的一边设有泄压油道14,所述泄压油道14的一端与泄油口y11连接,其另一端与过渡板6中设置的第二油道6.2的左端连接。

26.如图2和图4所示,所述定差减压阀芯3左端设有阻尼孔10,所述定差减压阀芯3的轴向设有第一中心孔3.1,所述阻尼孔与第一中心孔连通,所述定差减压阀芯3台肩上设有四处节流槽3.2即图4中3.2.1~3.2.4,连通主阀体1设置的进油腔13与出油腔12,用来调节定差减压阀芯3阀口开度。

27.如图3和图7所示,所述导阀7由导阀体7.1、导阀芯7.2、导阀弹簧7.3、螺堵7.4、调节螺钉7.5、信号接头7.6、第四阻尼7.9、导阀弹簧体7.11、第一弹簧座7.12和第二弹簧座7.10组成,所述导阀体7.1中设有导阀芯孔,所述导阀芯7.2设在导阀芯孔中,所述导阀弹簧体7.11中设有弹簧腔,所述弹簧腔的底部设有螺钉孔,所述调节螺钉7.5装在螺钉孔中,所述第一弹簧座7.12、导阀弹簧7.3和第二弹簧座7.10依序装在弹簧腔中,所述导阀弹簧体7.11开口端与导阀体7.1设有螺丝孔的一端连接,所述螺堵7.4与导阀体7.1设有螺堵孔的另一端连接,所述信号接头7.6装在螺堵7.4设置的螺孔中,所述第四阻尼7.9设在信号接头7.6设置的阻尼油道7.17中。

28.如图7所示,所述导阀体7.1中设有导阀芯孔,所述导阀芯孔的中部设有导阀进油腔7.8和导阀出油腔7.7,所述导阀体7.1的一端设有螺堵孔且螺堵孔与导阀芯孔的一端连通,所述导阀体7.1的另一端设有与导阀弹簧体连接的螺丝孔且螺丝孔与导阀芯孔的另一端连通,所述导阀体7.1中还设有进油道7.14、出油道7.13和弹簧腔油道7.15,所述进油道

7.14和出油道7.13分别与导阀进油腔7.8和导阀出油腔7.7连接,所述弹簧腔油道7.15的一端与导阀弹簧腔连接,所述弹簧腔油道7.15的另一端与过渡板6上设置的第三油道6.3连通。所述螺堵7.4端面上设有螺孔,所述螺堵中设有信号传输油孔7.16,所述信号传输油孔7.16将螺孔与螺堵设有螺纹的端面连通。

29.所述信号接头7.6包括阻尼油道7.17和第一信号输入口7.18,所述阻尼油道7.17将第一信号输入口7.18与螺堵7.4的螺孔连通。

30.本发明的工作过程为:

31.如图1~图7所示,本发明为叠加阀结构,主要与比例方向阀叠加起来配套使用,本发明顶面压力油口p1.1.2、工作油口a1.3、工作油口b1.4、出油口t1.2、控制口x1.5和泄油口y11分别连接比例方向阀底面的进油口、工作油口a、工作油口b、出油口t、控制口x和泄油口y。实际工作时,导阀的螺堵侧第一信号输入口7.18接定差减压阀顶面压力油口p1.1.2压力p2(即比例方向阀的进油口压力),过渡板7上第二信号输入口6.4接比例方向阀的工作油口a(或工作油口b)的压力;假设导阀弹簧设定压力为5bar,即比例方向阀的进油口压力p2与工作油口a(或工作油口b)的压差为5bar。

32.当比例方向阀的进油口压力p2与工作油口a(或工作油口b)压力的压差大于5bar时,即第一信号输入口7.18压力与第二信号输入口6.4压力的压差大于5bar时,导阀阀芯打开,定差减压阀芯弹簧侧油液经第一油道6.1、导阀进油腔、导阀出油腔、第二油道6.2和泄压油道14流入泄油口y。导阀芯开启瞬间,定差减压阀芯带弹簧侧压力与泄油口y接通,压力骤降,而定差减压阀芯无弹簧侧未感知到压力变化,定差减压阀芯在顶面压力油口p1.1.2压力p2的作用下右移,将补偿阀口关小,节流效果增加,顶面压力油口p1.1.2压力p2下降,使比例方向阀的进油口压力p2与工作油口a(或工作油口b)的压差降至5bar;

33.当比例方向阀的进油口压力p2与工作油口a(或工作油口b)压力的压差小于5bar时,即第一信号输入口7.18压力与第二信号输入口6.4压力的压差小于5bar时,导阀阀芯打不开,定差减压阀芯在减压弹簧的作用下紧贴在端盖上,定差减压阀芯开口达到最大,顶面压力油口p1.1.2压力p2增大,从而使比例方向阀的进油口压力p2与工作油口a(或工作油口b)压力的压差增至5bar;

34.压力补偿过程是一动态调整过程,使得第一信号输入口7.18与第二信号输入口6.4的压差始终保持为导阀弹簧设定压力值,即使得比例方向阀的进油口压力p2与工作油口a(或工作油口b)压力的压差始终为导阀弹簧设定压力值。