一种具有流体自泵送效应的高速滚动轴承密封结构

1.本发明涉及轴承密封技术领域,具体为一种具有流体自泵送效应的高速滚动轴承密封结构。

背景技术:

2.滚动轴承是工业基础件,其运行的可靠性是保证航天航空、武器装备、精密机床等复杂机械系统极限工作能力、运转精度、稳定性和延长寿命的关键环节。目前,在一些应用密封轴承场合,轴承的密封失效严重影响了轴承的正常运转和使用寿命。

3.轴承的密封可分为自带密封和外加密封两类。所谓的自带密封就是把轴承本身制作成具有密封功能的零部件;外加密封就是在轴承外部设计具有各种形式的密封装置,这种密封方法又分为非接触式与接触式两种。

4.非接触式密封就是密封件与其相对运动的零件不接触,且有恰当空隙的密封。

5.现有技术的非接触式轴承,其内圈的两侧处均开设有截面呈勾形的环槽,密封圈的唇部伸至环槽中,并与环槽的内壁之间形成间隙配合,从而避免了密封圈和内圈接触摩擦,同时具有一定的防尘、防污能力,如中国专利申请号cn202021755899.5公开的用于轴承的非接触式密封结构。但是,由于勾形环槽形状复杂,沟底面粗糙度和椭圆度很难控制,产生的加工误差较大;且在轴承高速运转时,密封圈的唇部可能发生摆动,容易导致环槽内壁与密封圈之间形成接触状态,从而产生较大的摩擦力矩,加速密封的失效。

6.接触式密封就是密封件与其相对运动的零件相接触且没有空隙的密封。现有技术的接触式轴承,由于内圈与密封圈唇口间为过盈配合,这种结构具有一定的防尘、防污能力,密封性能好。如中国专利申请号cn201420172200.0公开的一种双密封轴承。但是,当轴承高速运转时,由于内圈与密封唇口直接接触,从而会造成轴承摩擦力矩增大,摩擦温升过高,润滑效果降低,密封件磨损加剧,从而导致密封失效,缩短轴承的使用寿命。

技术实现要素:

7.本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

8.鉴于上述和/或现有的滚动轴承存在的问题,提出了本发明。

9.因此,本发明的目的是提供一种具有流体自泵送效应的高速滚动轴承密封结构,将使得轴承在高速运转时,仍有良好的密封性能和低摩擦力矩的效应。

10.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种具有流体自泵送效应的高速滚动轴承密封结构,其包括:外圈;内圈,设置在所述外圈内部,所述内圈沿径向方向由外径处到内径依次具有多个

绕轴承中心轴线均匀间隔设置的后弯型螺旋槽、密封坝和内圈密封槽,其中,相邻的两个后弯型螺旋槽之间的区域形成为密封堰,且后弯型螺旋槽的流体出口的朝向与内圈的转向相反;密封圈,与所述外圈和内圈的外侧边密封连接,所述密封圈包括丁腈橡胶外层和钢骨架内层,钢骨架内层上设置有与后弯型螺旋槽连通的集流环槽,且该集流环槽环绕轴承中心轴线延伸,所述钢骨架内层的环体内设置有若干个导流通道,每一导流通道的导流进口孔位于钢骨架内层端面的外径处,每一导流通道的导流出口孔位于集流环槽内,导流通道连通密封腔;滚动体,均匀设置在外圈和内圈之间;保持架,设置在所述滚动体的两侧,使滚动体外圈和内圈之间均匀分布。

11.作为本发明所述的一种具有流体自泵送效应的高速滚动轴承密封结构的一种优选方案,其中,所述后弯型螺旋槽具有两个沿周向设置的内侧面,其中一个内侧面为朝向后弯型螺旋槽的内部凸出的内凸侧面,另一个内侧面为朝向后弯型螺旋槽的外部凹陷的内凹侧面。

12.作为本发明所述的一种具有流体自泵送效应的高速滚动轴承密封结构的一种优选方案,其中,所述后弯型螺旋槽的两个内侧面槽壁型线均为螺旋线,且两个内侧槽壁型线的螺旋线具有相同的螺旋角。

13.作为本发明所述的一种具有流体自泵送效应的高速滚动轴承密封结构的一种优选方案,其中,所述集流环槽位于后弯型螺旋槽的径向内侧部。

14.作为本发明所述的一种具有流体自泵送效应的高速滚动轴承密封结构的一种优选方案,其中,所述密封圈与内圈连接的部位具有内唇,所述内圈具有内圈密封槽,所述内唇卡入至内圈密封槽内,且内唇与内圈密封槽间隙配合。

15.作为本发明所述的一种具有流体自泵送效应的高速滚动轴承密封结构的一种优选方案,其中,所述密封圈与外圈连接的部位具有外唇,所述外圈具有外圈密封槽,所述外唇卡入至外圈密封槽内,并且外唇与外圈密封槽间隙配合。

16.作为本发明所述的一种具有流体自泵送效应的高速滚动轴承密封结构的一种优选方案,其中,所述外唇设置匚形减压槽。

17.与现有技术相比,本发明具有的有益效果是:1、润滑油由后弯型螺旋槽流入到密封腔内的过程中,根据能量守恒,由于后弯型螺旋槽流通截面的扩大,润滑油流动的相对速度减小,润滑油速度减小引发的动能差和后弯型螺旋槽对润滑油所做的功将转化为因牵连速度增加形成的动能和流体动压。后弯型螺旋槽中的流体静压和从槽根到外径处逐渐升高的动压形成推动内圈与密封圈相分离的开启力,从而降低了轴承高速运转时内圈和密封圈间的摩擦与温升,避免了密封圈的失效,进一步提高了轴承的使用寿命。

18.2、从后弯型螺旋槽的槽根到出口处,压力逐渐升高的泵出流体与随内圈转动的流体膜剪切流构成的压力流体屏障,和密封坝阻力的共同作用下,使得密封腔中的润滑油难以泄漏到轴承外,从而实现了密封。

19.3、密封圈内径唇口卡入内圈密封槽,且两者为间隙配合,其间隙量小,可阻碍外界灰尘等杂志进入的同时,减少润滑油泄漏。此外,两者的间隙配合极大程度上降低了摩擦磨

损,提高了轴承的使用寿命,并且密封圈外唇设置的匚形减压槽可提高密封圈的抗压性和使用寿命。

附图说明

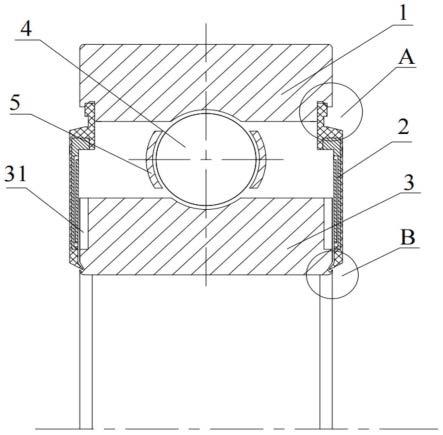

20.为了更清楚地说明本发明实施方式的技术方案,下面将将结合附图和详细实施方式对本发明进行详细说明,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:图1为本发明一种具有流体自泵送效应的高速滚动轴承密封结构的示意图;图2为本发明一种具有流体自泵送效应的高速滚动轴承密封结构中密封圈的结构示意图;图3为本发明一种具有流体自泵送效应的高速滚动轴承密封结构中内圈的结构示意图;图4为本发明一种具有流体自泵送效应的高速滚动轴承密封结构图1的a部放大图;图5为本发明一种具有流体自泵送效应的高速滚动轴承密封结构图1的b部放大图;图6为本发明一种具有流体自泵送效应的高速滚动轴承密封结构中内圈的立体图;图7为本发明一种具有流体自泵送效应的高速滚动轴承密封结构密封圈的立体图。

具体实施方式

21.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

22.其次,本发明结合示意图进行详细描述,在详述本发明实施方式时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

23.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

24.本发明提供一种具有流体自泵送效应的高速滚动轴承密封结构,将使得轴承在高速运转时,仍有良好的密封性能和低摩擦力矩的效应。

25.图1-图7示出的是本发明一种具有流体自泵送效应的高速滚动轴承密封结构一实施方式的结构示意图,请参阅图1-图7,本实施方式的一种具有流体自泵送效应的高速滚动轴承密封结构,其主体部分包括外圈1、内圈3、密封圈2、滚动体4和保持架5。

26.外圈1为该具有流体自泵送效应的高速滚动轴承密封结构的外圈部件。

27.内圈3设置在外圈1内部,且沿径向方向由外径处到内径依次具有多个绕轴承中心轴线均匀间隔设置的后弯型螺旋槽31、密封坝32和内圈密封槽34,其中,相邻的两个后弯型螺旋槽31之间的区域形成为密封堰33,且后弯型螺旋槽31的流体出口的朝向与内圈3的转

向相反,后弯型螺旋槽31具有两个沿周向设置的内侧面,其中一个内侧面为朝向后弯型螺旋槽31的内部凸出的内凸侧面311,另一个内侧面为朝向后弯型螺旋槽31的外部凹陷的内凹侧面312,后弯型螺旋槽31的两个内侧面槽壁型线均为螺旋线,且两个内侧槽壁型线的螺旋线具有相同的螺旋角。

28.密封圈2与外圈1和内圈3的外侧边密封连接,密封圈2包括丁腈橡胶外层21和钢骨架内层22,使其抗腐蚀和防振性能得到极大的提升,钢骨架内层22上设置有与后弯型螺旋槽31连通的集流环槽25,且该集流环槽25环绕轴承中心轴线延伸,钢骨架内层22的环体内设置有若干个导流通道23,每一导流通道23的导流进口孔24位于钢骨架内层22端面的外径处,每一导流通道23的导流出口孔26位于集流环槽25内,导流通道23连通密封腔,集流环槽25位于后弯型螺旋槽31的径向内侧部。

29.结合图1-图7,该种具有流体自泵送效应的高速滚动轴承密封结构在使用时,内圈3按图3中箭头方向旋转时,本发明的轴承密封结构为泵出式,后弯型螺旋槽31内润滑油做功,一方面提升了润滑油的压力,另一方面提高了润滑油的速度;在高速离心力作用下,润滑油沿槽面轮廓线切向向轴承外径侧流动而泵送出后弯型螺旋槽31,回到轴承密封腔中。润滑油在由后弯型螺旋槽31根部向外径处流动的过程中,牵连速度逐渐增大,后弯型螺旋槽31流通截面也在扩大,润滑油流动的相对速度逐渐减小;流体速度减小引发的动能差和后弯型螺旋槽31对润滑油所做的功将转化为因牵连速度增加形成的动能和流体动压,后弯型螺旋槽31中的流体静压和从槽根到外径处逐渐升高的动压构成了内圈3和密封圈2端面的开启力,从而降低了轴承高速运转时内圈3和密封圈2间的摩擦与温升,进一步提高了轴承的使用寿命。从后弯型螺旋槽31槽根到外径处压力逐渐升高的泵出流体与随动环转动的流体膜剪切流构成的压力流体屏障,以及密封坝32的阻力,使得密封腔中的流体难以泄漏至密封面内径侧而获得密封性,后弯型螺旋槽31根部的润滑油向外径侧泵送流出后,后弯型螺旋槽槽根处区域压力降低,由于压差作用,密封腔内的润滑油经过导流进口孔24、导流通道23和导流出口孔26被压入集流环槽25,再次流入后弯型螺旋槽31根部,再由后弯型螺旋槽31槽面做功加速成高速流体,在离心力作用下,沿工作面切向向内圈3外径侧流动而泵送至密封腔内,周而复始形成自泵送循环。

30.在旋转工作状态,轴承自泵送密封结构具有动态响应能力,当密封系统受到扰动,密封间隙产生波动,密封间隙变小,端面流体膜压会显著变大,则导致开启力变大;密封间隙变大,端面流体膜压会显著变小,导致开启力变小,使密封间隙维持平衡。

31.进一步的,请同时参阅图1、4和5,密封圈2与内圈3连接的部位具有内唇29,内圈3具有内圈密封槽34,内唇29卡入至内圈密封槽34内,且内唇29与内圈密封槽34间隙配合,一方面可以防止内部润滑油的泄漏,从而提高密封性能,另一方面,可以使轴承内部与外部隔离,防止外部的杂物灰尘进入轴承内部;且两者的间隙配合极大程度上降低了摩擦磨损,提高了轴承的高速运行效率。密封圈2与外圈1连接的部位具有外唇27,外圈1具有外圈密封槽11,外唇27卡入至外圈密封槽11内,并且外唇27与外圈密封槽11间隙配合,通过与外圈密封槽11的轴向过盈来固定密封圈2,此外,密封圈外唇27设置了 匚形减压槽28,可提高密封圈的抗压性和使用寿命。

32.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存

在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1