一种适用于高压降小流量调节阀阀体结构的制作方法

1.本发明涉及一种高压降小流量调节阀阀体结构,该结构能够实现流经阀门的理论最高流量100l/h,阀前阀后压差约25mpa左右,控制调节阀实现0~100l/h流量过程中系统平稳运行的目的。

技术背景

2.背压的名词来源于back pressure。指的是后端的压力,通常指运动流体在密闭容器中沿其路径流动时,由于受到障碍物的阻碍而被施加的运动方面相反的压力。在设备中,背压用调节阀的主要功能是控制水、气体等的各类型流体介质的流动,通过调节阀体的开合度,配合设备内外部因素使阀体前封闭容器内形成一定的压力,压力可以调节。

3.在一种超临界水氧化装备中,需在流量100kg/h、阀前阀后压差25mpa(阀后压力按大气压计算)的高工况状态下运行,常规调节阀阀体结构,泄露量大,满足不了100kg/h小流量运行要求;压降大,容易产生闪蒸或气蚀等问题,闪蒸会带来大量的噪音,气蚀会严重损害阀门或下游管道,严重时会使阀门无法关严,造成质量和安全隐患。

技术实现要素:

4.本发明涉及一种高压降小流量调节阀阀体结构,特别适合阀前阀后压差大的高压降小流量调节阀阀体结构。

5.一种高压降小流量调节阀阀体结构,包括阀体1、副阀体9、阀座5、阀杆2和阀芯3,其特征在于,阀体1下表面与副阀体9上表面密封连接,阀体1和副阀体9中间形成空腔10;阀体1中心设有阀体中心通孔11,副阀体9设有副阀体中心通孔91;阀座5在空腔10内、并与阀体1下部内壁密封连接,使空腔10分成上空腔101和下空腔102两个空间;在阀座5上表面密封连接有阀笼4,阀笼4和阀座5与阀体1的内壁之间有空隙12;

6.阀座5中心有自上而下的台阶通孔51;台阶通孔51在下空腔102内,台阶通孔51上部的直径小,下部的直径大;

7.阀杆2最下端连接有阀芯3,阀芯3下部壁上设有线形流通槽31,阀杆2和阀芯3穿过阀体中心通孔11,穿过阀笼4顶部中心,阀芯3插入阀座5中心的台阶通孔51下的台阶空间512;台阶通孔51的第一个台阶511以下的多个台阶每一个台阶都密封连接一个有限流孔板,限流孔板之间、限流孔板与阀体1之间、限流孔板与副阀体9之间形成多个空间,每个限流孔板上设有节流小孔;从副阀体中心通孔91从下至上进入下空腔102的液体,依次通过多个限流孔板的节流小孔,减压进入台阶空间512;再通过阀芯3的线形流通槽31进入阀笼4内,在阀笼4内壁设定高度设有节流小孔41,减压后的液体通过节流小孔41流入阀笼4和阀座5与阀体1的内壁之间有空隙,并通过阀体1侧壁上的出水通道14流出。

8.所述的阀体1下表面设有环形凹槽,副阀体9上表面设有环形凸台,副阀体9的环形凸台镶嵌在阀体1的环形凹槽内而进行密封连接的,环形凹槽内放置有密封圈6。

9.所述的台阶通孔51有三个台阶,在第二台阶上密封连接有限流孔板ⅱ7,限流孔板

ⅱ

7设有节流小孔ⅱ71;第三台阶上密封连接有限流孔板ⅰ8,限流孔板ⅰ8设有节流小孔ⅰ81。

10.所述的节流小孔ⅱ71与节流小孔ⅰ81有水平面上有距离。

11.本发明的技术优势:

12.1、本发明阀芯流通槽采用横截面积为三角形的线性流通槽,正常调节范围是5~100%,在压力25mpa,流量100l/h的开合度为44%。重新设计后的阀体结构紧凑,阀芯导向面积大、运行平稳,抗振能力强,满足系统小流量运行要求。

13.2、本发明通过进口副阀体节流、阀芯节流、阀座节流等三级降压、节流达到阀后常压的工况要求,液体流经阀体后多级缓慢降压后,避免产生闪蒸或气蚀等现象,保护阀体平稳可靠运行,同时满足系统工况要求。

附图说明

14.图1、本发明阀杆2和阀芯3连接在一起的结构示意图;

15.其中,(a)为本发明阀杆2和阀芯3的正视图;

16.(b)为本发明阀杆2和阀芯3的右视图;

17.(c)为本发明阀杆2和阀芯3的俯视图。

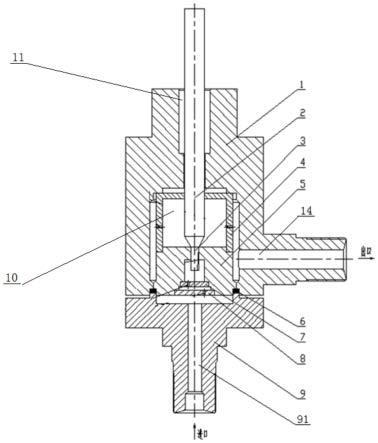

18.图2、本发明结构示意图;

19.图3、是图2中间的空腔10结构放大图。

20.其中,1为阀体,2为阀杆,3为阀芯,4为阀笼,5为阀座,6为密封圈,7为限流孔板

ⅱⅰ

,8为限流孔板ⅰ,9为副阀体,10为空腔,11为阀体中心通孔,12为空隙,14为出水通道,41为节流小孔,71为节流小孔ⅱ,81为节流小孔ⅰ,101为上空腔,102为下空腔,511为第一个台阶,512为台阶空间。

具体实施方式

21.一种高压降小流量调节阀阀体结构,包括阀体1、副阀体9、阀座5、阀杆2和阀芯3,其特征在于,阀体1下表面与副阀体9上表面密封连接,阀体1和副阀体9中间形成空腔10;阀体1中心设有阀体中心通孔11,副阀体9设有副阀体中心通孔91;阀座5在空腔10内、并与阀体1下部内壁密封连接,使空腔10分成上空腔101和下空腔102两个空间;在阀座5上表面密封连接有阀笼4,阀笼4和阀座5与阀体1的内壁之间有空隙12;

22.阀座5中心有自上而下的台阶通孔51;台阶通孔51在下空腔102内,台阶通孔51上部的直径小,下部的直径大;

23.阀杆2最下端连接有阀芯3,阀芯3下部壁上设有线形流通槽31,阀杆2和阀芯3穿过阀体中心通孔11,穿过阀笼4顶部中心,阀芯3插入阀座5中心的台阶通孔51下的台阶空间512;台阶通孔51的第一个台阶511以下的多个台阶每一个台阶都密封连接一个有限流孔板,限流孔板之间、限流孔板与阀体1之间、限流孔板与副阀体9之间形成多个空间,每个限流孔板上设有节流小孔;从副阀体中心通孔91从下至上进入下空腔102的液体,依次通过多个限流孔板的节流小孔,减压进入台阶空间512;再通过阀芯3的线形流通槽31进入阀笼4内,在阀笼4内壁设定高度设有节流小孔41,减压后的液体通过节流小孔41流入阀笼4和阀座5与阀体1的内壁之间有空隙,并通过阀体1侧壁上的出水通道14流出。

24.所述的阀体1下表面设有环形凹槽,副阀体9上表面设有环形凸台,副阀体9的环形

凸台镶嵌在阀体1的环形凹槽内而进行密封连接的,环形凹槽内放置有密封圈6。

25.所述的台阶通孔51有三个台阶,在第二台阶上密封连接有限流孔板ⅱ7,限流孔板ⅱ7设有节流小孔ⅱ71;第三台阶上密封连接有限流孔板ⅰ8,限流孔板ⅰ8设有节流小孔ⅰ81。

26.所述的节流小孔ⅱ71与节流小孔ⅰ81有水平面上有距离。

27.本发明的目的在于提供一种调节阀阀体结构,能够实现:

28.1、100kg/h小流量运行。

29.2、阀前阀后压差25mpa高压降下平稳运行。

30.具体设计方案如下:

31.1、小流量设计

32.阀芯直径5-8mm,为减少阀芯与阀座由于间隙过大而造成液体流量过大现象,阀芯与阀座采用圆柱体滑动配合,配合间隙控制在0.015mm以内。压力22~28mpa时,阀门开启后的最小流量为25~30(

±

2)l/h,可精准控制流量大小。

33.阀芯开度流通槽采用横截面为三角形的线性流通槽(见图一),有效正常调节范围是5~100%,开合度5%时过流面积0.1mm2,开合度100%时过流面积0.424mm2,过流面积确认后,通过计算,符合阀门设计标准。

34.新设计的阀体结构紧凑,阀芯导向面积大、运行平稳,抗振能力强,最小流量及使用流量均满足设计要求。

35.2、节流、降压设计

36.因为阀前阀后液体压差较大,想要满足阀后常压需多级节流、降压,故设计思路为进口副阀体节流、阀芯节流、阀座节流等三级降压、节流以达到阀后常压的工况要求。

37.液体在阀门内的流动方向:液体由9副阀体流入,依次流经8限流孔板ⅰ、7限流孔板ⅱ、3阀芯、4阀笼,最后由1阀体出口流出(见图二)。

38.具体措施:

39.1)阀座底部进口出,采用双错位小孔节流;

40.2)控制阀芯、阀座装配关系(0.015mm以内),减少配合间隙泄漏,同时,液体新设计的阀芯过流槽,梯次节流;

41.3)阀笼在筒壁两侧小孔节流降压。

42.实施案例1

43.阀门阀芯直径设计为6mm,阀芯与阀座采用圆柱体滑动配合,配合间隙控制在0.015mm以内。在压力25mpa时,阀门开启后的最小流量为25l/h。

44.阀芯开度流通槽采用横截面为三角形的线性流通槽,此阀芯在压力25mpa,流量100l/h的开合度为44%,符合阀门设计标准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1