一种具有高清洁度的防排烟风管的预制安装方法与流程

1.本发明涉及洁净厂房排风技术领域,具体涉及一种具有高清洁度的防排烟风管的预制安装方法。

背景技术:

2.洁净厂房也叫无尘车间是指将一定空间范围之内空气中的微粒子、有害空气、细菌等污染物排除,并将室内温度、洁净度、室内压力、气流速度与气流分布、噪音振动及照明、静电控制在某一需求范围内,而所给予特别设计的房间。亦即是不论外在的空气条件如何变化,其室内均能具有维持原先所设定要求的洁净度、温湿度及压力等性能的特性。

3.在各行各业的大力发展下,洁净厂房建设规模越来越大,通风空调工程在洁净厂房建设中得到较大的发展,洁净厂房对防尘、防火、工期质量要求也不断提升。常规厂房的防排烟风管仅需安装风管本体,《建筑防烟排烟系统技术标准》gb51251-2017发布后,防排烟风管需要满足耐火极限的要求,所以需要安装保温和防火层,洁净厂房还需要满足防尘要求,因此风管本体外需要安装隔热层、防火层、防尘层,施工复杂;在洁净厂房施工过程中,保证整个洁净厂房的清洁度是重点和难点,因此在洁净室内不具有防尘、防火、隔热的防排烟风管,不能满足洁净厂房洁净度施工要求,防排烟风管不具备防尘、防火、保温的功能,施工效率低,保证工期的实现难。

技术实现要素:

4.本发明所要解决的技术问题是洁净厂房在施工过程中不能保持整个洁净厂房的清洁度和提高施工效率的技术问题,本发明目的在于提供一种具有高清洁度的防排烟风管的预制安装方法,解决了洁净厂房在防排烟风管施工过程中不能保持整个洁净厂房的清洁度和提高施工效率的问题。

5.本发明通过下述技术方案实现:

6.一种具有高清洁度的防排烟风管的预制安装方法,其特征在于,包括如下步骤:

7.步骤1)在电脑上利用bim技术对设计的防排烟风管管体图进行综合管线净高和碰撞分析,导出符合现场安装的防排烟风管管体的工艺图并按图纸进行加工各构件;

8.步骤2)对多段防排烟风管道单元轴向组合成一根防排烟风管道,对整根防排烟风管道进行漏风量测试;

9.步骤3)从防排烟风管道的外周壁开始从内到外依次包覆有隔热层、z型龙骨、防火层和防尘层,其中,将保温钉通过胶水粘结在防排烟风管道单元的外周壁,保温钉在防排烟风管道单元上粘结牢固后,所述隔热层穿过保温钉并与防排烟风管道单元的外周壁接触,所述z型龙骨包覆在所述隔热层的外周,将涂有密封胶的螺丝钉穿过z型龙骨固定连接于防排烟风管道单元和防火层形成龙骨圈;

10.步骤4)将各根预制好的防排烟风管管体运输并组合吊装安装,吊装安装好后将各根防排烟风管管体连接的接口处进行修复,清理现场。

11.进一步说明,在步骤3)中,所述防排烟风管道单元的前端和后端设置所述z型龙骨,z型龙骨与所述隔热层、防火层之间形成有隔热腔体,所述隔热腔体内具有所述保温钉。

12.进一步说明,在步骤3)中,所述z型龙骨的横截面为“z”型,z型龙骨的厚度根据所述防排烟风管道单元的横截面面积大小进行选择。

13.进一步说明,所述z型龙骨通过弯折形成“z”型的横截面,一圈龙骨圈由四条z型龙骨组成。

14.进一步说明,在步骤3)中,所述保温钉粘胶粘结在所述防排烟风管道单元的外周壁上,保温钉粘结12-24h后,保温钉不松动脱落时,隔热层穿过保温钉,隔热层为保温棉。

15.进一步说明,所述隔热层轻轻贴在所述保温钉上,稍微用力使保温钉穿出隔热层,用保温钉压盖隔热层将隔热层固定。

16.进一步说明,在步骤3)中,所述龙骨圈的四周外壁贴合有四个所述防火层,螺丝钉涂上密封胶将防火层固定在龙骨圈上,防火层与防火层之间的缝隙先用耐候胶密封,再将干涸后的多余的耐候胶刮去使四个防火层的外周壁平整。

17.进一步说明,所述防火层与防火层之间用薄片角板连接,将螺丝钉穿过薄片角板和防火层进行连接,在四个防火层的外周套上所述防尘层,防尘层为内空的柱形结构。

18.进一步说明,所述防尘层为铝板,防尘层粘贴在所述防火层的外侧,防尘层与防火层的粘结胶水采用少甲醛环保胶水满涂处理,四周的防尘层的拼缝接搭接处应打胶处理,胶缝均匀饱满。

19.进一步说明,在步骤4)中,从防排烟风管道的外周壁开始从内到外依次对所述隔热层、保温钉、z型龙骨、防火层和防尘层的接口修复,清理接口处的灰尘和油渍。

20.本发明与现有技术相比,具有如下的优点和有益效果:

21.1.本发明防排烟风管道段下料、成型、组对,经漏风量测试后,风管段的隔热层、防火层以及防尘层加工均在现场预制,成熟技术工人流水作业对防排烟风管道单元、隔热层、防火层、防尘层四层集成施工,防尘、防火、隔热的防排烟风管管体成型质量有保障,施工工艺,简化了施工程序提高了施工效率,隔热腔体隔开了防火层和隔热层之间的接触,既可以防止防火层外的热穿入到防排烟风管道内,也可以防止防排烟风管道内的热传到防火层外,隔热层与隔热腔体的双重隔热作用增加了整个防排烟风管管体的隔热,而且隔热层为保温棉,吸收热量,防排烟风管道内的热量以及防火层外的热量相互传递,整个防排烟风管管体内外隔绝保证了其防尘、防火和保温的功能,提高了洁净厂房的清洁度。

22.2.本发明是现场预制防排烟风管管体,多根防排烟风管管体组合安装,提高施工效率,工期有保障,现场仅需防排烟风管管体的多根就位吊装和接口处修复,避免大量的高处作业,提高了施工安全,大幅提高了施工作业效率和工期有保障。

23.3.本发明将z型龙骨应用于防火层和隔热层固定,优化了施工工艺,简化了施工程序,利用镀锌钢板根据尺寸制作z型龙骨,通过自攻螺丝,快速固定连接防火层和隔热层,减少了传统施工方法中轻钢龙骨测量、开坡口、折叠的工艺流程,优化了施工工艺,简化了施工程序。

24.4.本发明的防排烟风管道单元为镀锌钢板,镀锌钢板的表面具有小于10%的表面积损伤和粉花脱落现象,由于隔热层与防排烟风管道有轻微的摩擦,保温钉的固定减少了隔热层与防排烟风管道之间的摩擦。

25.5.本发明的防尘层与防火层的粘结胶水采用少甲醛环保胶水满涂处理,四周的防尘层的拼缝接搭接处应打胶处理,胶缝均匀饱满,使防尘层四周无缝隙,防尘层为铝板,使四个防尘层的接触处缝隙减少。

附图说明

26.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。在附图中:

27.图1为本发明的立体结构图;

28.图2为本发明的部分拆分立体结构图;

29.图3为本发明的剖面结构图;

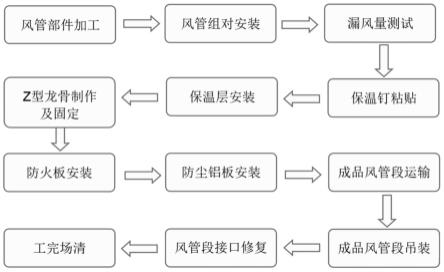

30.图4为本发明的流程示意图。

31.附图中标记及对应的零部件名称:

32.1-防排烟风管道单元,2-隔热层,3-z型龙骨,4-防火层,5-防尘层,6-保温钉,7-隔热腔体,8-薄片角板。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

34.实施例1

35.如图1-3所示,本实施例提供一种具有高清洁度的防排烟风管装置,包括:防排烟风管管体,防排烟风管管体包括:防排烟风管道单元1、隔热层2、z型龙骨3、防火层4(一般是硅酸钙复合板)、防尘层5和保温钉6。

36.从防排烟风管道单元1的外周壁开始从内到外依次包覆有隔热层2、z型龙骨3、防火层4和防尘层5,保温钉6粘结在防排烟风管道单元1的外周壁,隔热层2能够穿过保温钉6,防排烟风管道单元1的前端和后端设置所述z型龙骨3,自攻螺丝穿过z型龙骨3固定连接于防排烟风管道单元1和防火层4形成龙骨圈,具体的,自攻螺丝是穿过z型龙骨3和隔热层2固定连接于防排烟风管道单元1,z型龙骨3一端连接防火层4,另一端连接防排烟风管道单元1,为了密封性好在自攻螺丝上涂有密封胶,一圈龙骨圈由四条z型龙骨3组成,z型龙骨3与隔热层2、防火层4之间形成有隔热腔体7,所述隔热腔体7内具有所述保温钉6,隔热层2穿过保温钉6并与防排烟风管道单元1的外周壁接触。

37.隔热腔体7隔开了防火层4和隔热层2之间的接触,既可以防止防火层4外的热穿入到防排烟风管道单元1内,也可以防止防排烟风管道内的热传到防火层4外,本发明的隔热层2与隔热腔体7的双重隔热作用增加了整个防排烟风管管体的隔热,而且隔热层2为保温棉,吸收热量,防排烟风管道内的热量以及防火层4外的热量相互传递。整个防排烟风管管体内外隔绝保证了其防尘、防火和保温的功能,提高了洁净厂房的清洁度。

38.实施例2

39.结合实施例1,如图4所示,本实施例提供一种具有高清洁度的防排烟风管的预制安装方法,包括如下步骤:

40.步骤1)在电脑上利用bim技术对设计的防排烟风管管体图进行综合管线净高和碰撞分析,导出符合现场安装的防排烟风管管体的工艺图并按图纸进行加工各构件;

41.步骤2)对多段防排烟风管道单元1轴向组合成一根防排烟风管道,对整根防排烟风管道进行漏风量测试;

42.步骤3)从防排烟风管道的外周壁开始从内到外依次包覆有隔热层2、z型龙骨3、防火层4和防尘层5,其中,将保温钉6通过胶水粘结在防排烟风管道单元1的外周壁,保温钉6在防排烟风管道单元1上粘结牢固后,所述隔热层2穿过保温钉6并与防排烟风管道单元1的外周壁接触,所述z型龙骨3包覆在所述隔热层2的外周,将涂有密封胶的螺丝钉穿过z型龙骨3固定连接于防排烟风管道单元1和防火层4形成龙骨圈;

43.步骤4)将各根预制好的防排烟风管管体运输并组合吊装安装,吊装安装好后将各根防排烟风管管体连接的接口处进行修复,清理现场。

44.具体的,在步骤3)中,所述防排烟风管道单元1的前端和后端设置所述z型龙骨3,z型龙骨3与所述隔热层2、防火层4之间形成有隔热腔体7,所述隔热腔体7内具有所述保温钉6。

45.具体的,在步骤3)中,所述z型龙骨3的横截面为“z”型,z型龙骨3的厚度根据排烟风管道单元1的横截面面积大小进行选择。

46.具体的,z型龙骨3通过弯折形成“z”型的横截面,一圈龙骨圈由四条z型龙骨3组成。

47.具体的,在步骤3)中,所述保温钉6粘胶粘结在防排烟风管道单元1的外周壁上,保温钉6粘结12-24h后,保温钉6不松动脱落时,隔热层2穿过保温钉6,隔热层2为保温棉。

48.具体的,所述隔热层2轻轻贴在所述保温钉6上,稍微用力使保温钉6穿出隔热层2,经检查准确后,用保温钉6压盖隔热层2将隔热层2固定。

49.具体的,所述防排烟风管道单元1为镀锌钢板,所述镀锌钢板的表面具有小于10%的表面积损伤和粉花脱落现象,由于隔热层2与防排烟风管道单元1有轻微的摩擦,保温钉6减少了隔热层2与防排烟风管道单元1之间的摩擦。

50.在步骤3)中,所述龙骨圈的四周外壁贴合有四个所述防火层4,螺丝钉涂上密封胶将防火层4固定在龙骨圈上,防火层4与防火层4之间的缝隙先用耐候胶密封,再将干涸后的多余的耐候胶刮去使四个防火层4的外周壁平整,防火层4与防火层4之间的缝隙可以填补防止防火层4与防尘层5之间的缝隙进入到隔热腔体7内,同时也防止灰尘堆积在防火层4与防尘层5之间的缝隙上,需要拆卸防火层4时去掉耐候胶即可。

51.所述防火层4与防火层4之间用薄片角板8连接,将螺丝钉穿过薄片角板8和防火层4进行连接,在四个防火层4的外周套上所述防尘层5,防尘层5为内空的柱形结构,方便一整根防尘层5直接装在防火层4的外周,提高了施工效率。

52.具体的,所述防尘层5为铝板,为了使四个防尘层5与防火层4的接触处缝隙减少,防尘层5粘贴在所述防火层4的外侧,防尘层5与防火层4的粘结胶水采用少甲醛环保胶水满涂处理,四周的防尘层5的拼缝接搭接处应打胶处理,胶缝均匀饱满。

53.具体的,在步骤4)中,从防排烟风管道的外周壁开始从内到外依次对所述隔热层

2、保温钉6、z型龙骨3、防火层4和防尘层5的接口修复,清理接口处的灰尘和油渍。

54.若安装好后的防排烟风管管体也可以对吊装安装和修复好后的防排烟风管管体进行漏风量测试提高防排烟风管管体的漏风性,视情况而定也可以不做漏风量测试。

55.实施例3

56.如图4所示,防排烟风管管体先在现场预制加工,四段或以上的防排烟风管道单元1组队形成一根防排烟风管道,再经漏风量测试,将保温钉6粘结在防排烟风管道单元1的外周壁,所述保温钉6穿过所述隔热层2并与防火层4接触,利用厚度为1.0mm的镀锌钢板制作成z型龙骨3,通过涂有密封胶的自攻螺丝将z型龙骨3快速固定于隔热层2和防火层4,形成龙骨圈,防火层4固定于z型龙骨3,z型龙骨3固定在隔热层2上,将防尘铝板粘贴安装于防火层4外侧,最后将已预制完成的防尘防火风管段运至现场施工点就位吊装修复接口,施工完清理现场。本技术防排烟风管道单元1、隔热层2、防火层4、防尘层5四层集成施工,并且在现场预制加工组成防排烟风管管体,施工质量有保障;多根防排烟风管管体组合安装,提高施工效率,工期有保障;将z型龙骨3应用于防火防火层4固定,优化了施工工艺,简化了施工程序。

57.实施例4

58.本发明在施工前,对本工程防尘、防火、保温和其它管道、桥架、管道等,利用bim建模分析净高和解决管线碰撞,调整导出符合现场安装的风管工厂预制图指导工厂生产和现场安装。

59.本发明是先将多段防排烟风管道单元1组合后,依次进行包覆有隔热层2、z型龙骨3、防火层4和防尘层5,形成一整根防排烟风管管体,然后对多根防排烟风管管体组合吊装安装,安装好后对多根防排烟风管管体的接口处进行修复。

60.实施例5

61.防排烟风管管体的制作场地应铺设加工柔性平台,工人穿戴好鞋套、确保加工现场干净整洁;

62.防排烟风管道单元1之间可通过法兰和螺钉方式连接,小折边角度应为90

°

,允许偏差

△

》0.5mm;

63.在地面使用托架将防排烟风管道两端托起,对中间节防排烟风管道进行保温施工。保温厚度为40mm,选用60mm长的保温钉6,将胶粘剂分别涂抹在防排烟风管道外壁和保温钉6的粘结面上,稍候片刻待其微干后将其粘上;

64.保温钉6的粘结密度为:保温钉6≥16个/

㎡

;

65.防火层4压盖保温钉6应松紧适度,均匀压紧,保温钉6铺覆时要使纵、横缝错开,板间拼缝要严密平整;

66.z型龙骨3的板厚厚度δ≥1.0mm,偏差角≤2mm;安装间距≤1000mm,固定间距≤300mm;

67.防火层4的板厚厚度δ≥10mm,防火性能核对检测报告为a级不燃,表面完整、清洁无污染,无受潮水渍,固定间距≤300mm,且距边≤20mm,固定螺栓尾面须紧固在防火板平面内,固定安装好后需将防火层4固定产生的灰尘清理擦拭干净以便后道工序涂胶;

68.防尘层5的厚度δ≥0.5mm,外表层需覆保护薄膜。

69.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步

详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1