一种辊压机减速机润滑冷却系统的制作方法

1.本发明涉及减速机润滑技术领域,具体为一种辊压机减速机润滑冷却系统。

背景技术:

2.现有辊压机减速机目前冷却方式有两种,即飞溅润滑加表面散热和循环油润滑冷却(见专利cn 111022621a)。飞溅润滑加表面散热结构简单,且当功率密度超过一定值时,表面散热无法满足要求。同时供油量不易调节,润滑油面也不能太高,否则容易产生搅拌损耗及温升,还容易将油箱中的杂质带入轴承内部和齿轮表面造成其过早损伤失效;而循环油润滑冷却(见专利cn 111022621a)尽管能够增强齿轮箱冷却效果,但该润滑冷却方式不能将润滑油合理分配于需要润滑冷却的各个部位,造成需要润滑冷却的部位效果不佳,不太需要润滑冷却的部位过度润滑冷却,造成资源的浪费且没有充分润滑冷却的部位容易出现提前损伤失效现象。

3.现有技术缺点是:

4.1、减速机润滑冷却系统的润滑油分配不合理,一方面导致减速机润滑效果差,减速机温度升高,降低减速机使用寿命;另一方面造成了润滑油资源的浪费。

5.2、减速机高速端轴承高速运转,滚动体以相当高的转速旋转,从而在轴承的周围形成空气涡流,一般润滑方式,润滑油不易到达润滑冷却部位,且高速产生的离心力,润滑油很难保持在润滑部位。

技术实现要素:

6.针对现有技术的不足,本发明提供了一种辊压机减速机润滑冷却系统,解决了上述提出的问题。

7.为实现以上目的,本发明通过以下技术方案予以实现:一种辊压机减速机润滑冷却系统,包括分油器和第一中箱体,润滑冷却油通过法兰进入分油器,所述分油器依次连通有第一润滑管路、第二润滑管路、第三润滑管路、第四润滑管路、第五润滑管路、第六润滑管路和第七润滑管路;所述第一润滑管路一端与分油器通过接头相连,另一端通过接头与第一中箱体相连,所述第一中箱体上设有第一润滑冷却油道、第二润滑冷却油道和第三润滑冷却油道,所述第二润滑管路一端与分油器通过接头相连,另一端通过接头与第二中箱体相连,所述第二中箱体上设有第四润滑冷却油道、第五润滑冷却油道和第六润滑冷却油道,所述第三润滑管路一端与分油器通过接头相连,另一端通过接头与前端盖相连,所述前端盖上设有第七润滑冷却油道,所述第四润滑管路一端与分油器通过接头相连,另一端通过接头与喷油管相连,所述第五润滑管路一端与分油器通过接头相连,另一端通过接头与前端盖相连,所述前端盖上设有第八润滑冷却油道,所述第六润滑管路一端与分油器通过接头相连,另一端通过接头与第二中箱体相连,所述第二中箱体上设有第九润滑冷却油道,第九润滑冷却油道通过喷孔对输入齿轮轴下风向轴承进行润滑冷却,所述第七润滑管路一端与分油器通过接头相连,另一端通过接头与后箱体相连。

8.作为本发明进一步的方案:所述第一润滑冷却油道通过喷嘴对一级行星轮轴承进行润滑冷却,第二润滑冷却油道通过喷嘴对一级行星轮和一级齿圈啮合处进行润滑冷却,第三润滑冷却油道通过喷嘴对二级行星轮和二级齿圈啮合处进行润滑冷却。

9.作为本发明进一步的方案:所述第四润滑冷却油道通过喷嘴对一级太阳轮和一级行星齿轮啮合处进行润滑冷却,第五润滑冷却油道通过喷嘴对一级行星轮轴承进行润滑冷却,第六润滑冷却油道通过喷嘴对一级行星轮和一级齿圈啮合处进行润滑冷却。

10.作为本发明进一步的方案:所述第七润滑冷却油道通过喷孔对一级太阳轮上风向轴承进行润滑冷却。

11.作为本发明进一步的方案:所述喷油管尾端上设有3个喷孔,3个所述喷孔对输入齿轮和输入齿轮轴啮合处进行润滑冷却。

12.作为本发明进一步的方案:所述第八润滑冷却油道通过隔环的喷孔对输入齿轮轴上风向轴承和进行润滑冷却。

13.作为本发明进一步的方案:所述后箱体上设有后箱体第一润滑冷却油道、后箱体第二润滑冷却油道、后箱体第三润滑冷却油道,后箱体第一润滑冷却油道与后箱体第二润滑冷却油道和后箱体第三润滑冷却油道连通,所述后箱体第二润滑冷却油道通过喷嘴对二级行星轮和二级齿圈啮合处进行润滑冷却。

14.作为本发明进一步的方案:所述后箱体第三润滑油道通过输出轴挡油环处喷孔对二级行星架下风向轴承进行润滑冷却。

15.本发明与现有技术相比具备以下有益效果:

16.1、为齿轮啮合及各轴承建立专属润滑冷却油道,提高减速机的润滑冷却效果。

17.2、当前辊压机减速机均为高功率密度和重负荷减速机,因此,油池润滑根本无法满足设计和使用要求,必须采用强制冷却方式对齿轮啮合和轴承各个润滑部位均采用喷孔进行喷油润滑冷却,喷孔大小根据需冷却位置功率损失计算,达到控制润滑油流量且有足够冷却效果的目的。

18.3、各润滑部位采取喷口的形式,且喷口内外存在一定压力差,使从喷口喷出的油在一定距离内几乎成一条直线,因此,通过合理设计喷口位置,保证油能够精准喷射到需要润滑的部位。

附图说明

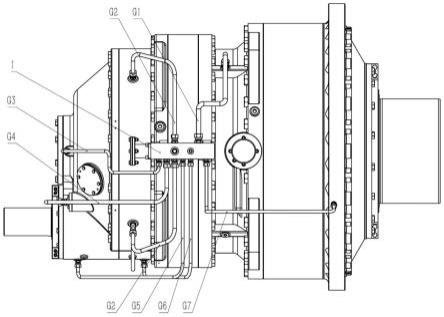

19.图1为本发明的结构示意图;

20.图2为本发明第一中箱体的结构示意图;

21.图3为本发明第二中箱体的结构示意图;

22.图4为本发明前端盖的局部结构示意图;

23.图5为本发明输入齿轮的局部结构示意图;

24.图6为本发明前端盖的局部结构示意图;

25.图7为本发明后箱体的局部结构示意图。

26.图中:1、分油器;g1、第一润滑管路;g2、第二润滑管路;g3、第三润滑管路;g4、第四润滑管路;g5、第五润滑管路;g6、第六润滑管路;g7、第七润滑管路;g8、第八润滑管路;g101、第一润滑冷却油道;g102、第二润滑冷却油道;g103、第三润滑冷却油道;g201、第四润

滑冷却油道;g202、第五润滑冷却油道;g203、第六润滑冷却油道;g301、第七润滑冷却油道;g501、第八润滑冷却油道;g601、第九润滑冷却油道;g701、后箱体第一润滑冷却油道;g702、后箱体第二润滑冷却油道;g703、后箱体第三润滑冷却油道;2、第一中箱体;3、二级齿圈;4、二级行星轮;5、一级行星轮轴承;6、一级行星轮;7、一级齿圈;8、一级太阳轮;9、第二中箱体;10、前端盖;11、一级太阳轮上风向轴承;12、喷油管;13、输入齿轮;14、输入齿轮轴;15、输入齿轮轴下风向轴承;16、第一输入齿轮轴上风向轴承;17、隔环;18、第二输入齿轮轴上风向轴承;19、输出轴挡油环;20、二级行星架下风向轴承;21、后箱体。

具体实施方式

27.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

28.请参阅图1-7,本发明提供一种技术方案:一种辊压机减速机润滑冷却系统,包括分油器1和第一中箱体2,润滑冷却油通过法兰进入分油器1,分油器1依次连通有第一润滑管路g1、第二润滑管路g2、第三润滑管路g3、第四润滑管路g4、第五润滑管路g5、第六润滑管路g6和第七润滑管路g7;第一润滑管路g1一端与分油器1通过接头相连,另一端通过接头与第一中箱体2相连,第一中箱体2上设有第一润滑冷却油道g101、第二润滑冷却油道g102和第三润滑冷却油道g103,第二润滑管路g2一端与分油器1通过接头相连,另一端通过接头与第二中箱体9相连,第二中箱体9上设有第四润滑冷却油道g201、第五润滑冷却油道g202和第六润滑冷却油道g203,第三润滑管路g3一端与分油器1通过接头相连,另一端通过接头与前端盖10相连,前端盖10上设有第七润滑冷却油道g301,第四润滑管路g4一端与分油器1通过接头相连,另一端通过接头与喷油管12相连,第五润滑管路g5一端与分油器1通过接头相连,另一端通过接头与前端盖10相连,前端盖10上设有第八润滑冷却油道g501,第六润滑管路g6一端与分油器1通过接头相连,另一端通过接头与第二中箱体9相连,第二中箱体9上设有第九润滑冷却油道g601,第九润滑冷却油道g601通过喷孔对输入齿轮轴14下风向轴承15进行润滑冷却,第七润滑管路g7一端与分油器1通过接头相连,另一端通过接头与后箱体21相连为齿轮啮合及各轴承建立专属润滑冷却油道,提高减速机的润滑冷却效果,当前辊压机减速机均为高功率密度和重负荷减速机,因此,油池润滑根本无法满足设计和使用要求,必须采用强制冷却方式对齿轮啮合和轴承各个润滑部位均采用喷孔进行喷油润滑冷却,喷孔大小根据需冷却位置功率损失计算,达到控制润滑油流量且有足够冷却效果的目的,各润滑部位采取喷口的形式,且喷口内外存在一定压力差,使从喷口喷出的油在一定距离内几乎成一条直线,因此,通过合理设计喷口位置,保证油能够精准喷射到需要润滑的部位。

29.第一润滑冷却油道g101通过喷嘴对一级行星轮轴承5进行润滑冷却,第二润滑冷却油道g102通过喷嘴对一级行星轮6和一级齿圈7啮合处进行润滑冷却,第三润滑冷却油道g103通过喷嘴对二级行星轮4和二级齿圈3啮合处进行润滑冷却。

30.第四润滑冷却油道g201通过喷嘴对一级太阳轮8和一级行星齿轮5啮合处进行润滑冷却,第五润滑冷却油道g202通过喷嘴对一级行星轮轴承5进行润滑冷却,第六润滑冷却油道g203通过喷嘴对一级行星轮6和一级齿圈7啮合处进行润滑冷却。

31.第七润滑冷却油道g301通过喷孔对一级太阳轮上风向轴承11进行润滑冷却。

32.喷油管12尾端上设有3个喷孔,3个喷孔对输入齿轮13和输入齿轮轴14啮合处进行

润滑冷却。

33.作第八润滑冷却油道g501通过隔环17的喷孔对输入齿轮轴14上风向轴承16和18进行润滑冷却。

34.后箱体21上设有后箱体第一润滑冷却油道g701、后箱体第二润滑冷却油道g702、后箱体第三润滑冷却油道g703,后箱体第一润滑冷却油道g701与后箱体第二润滑冷却油道g702和后箱体第三润滑冷却油道g703连通,后箱体第二润滑冷却油道g702通过喷嘴对二级行星轮3和二级齿圈4啮合处进行润滑冷却。

35.后箱体第三润滑油道g703通过输出轴挡油环19处喷孔对二级行星架下风向轴承20进行润滑冷却。

36.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1