一种将新能源减速器前壳体强度结构加强的方法及结构与流程

1.本发明涉及汽车减速器,具体涉及一种将新能源减速器前壳体强度结构加强的方法及结构,属于减速设备技术领域。

背景技术:

2.新能源减速器的前壳体既是减速机构前侧的安装体,又是输入动力的电机的安装体,其要求有足够的强度和刚度。

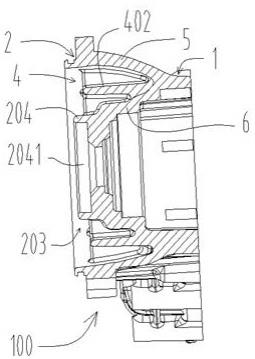

3.如图6、7所示,新能源减速器的前壳体100包括前侧安装电机的呈盘状扩开的盘状壳体2和后侧箱壳体1两部分,箱壳体1的外周面具有前后向的一定宽度,其前部与盘状壳体2的盘底壳体201一体成型。盘状壳体2的前侧的盘内空间为安装电机的电机安装位203,电机安装位203的中央具有向前隆起的环形边204,环形边204的内空位置是电机轴承位2041。在箱壳体1后端面是与后壳体对接安装的对接端面101。

4.在传统技术中,箱壳体1的外周面与呈盘状扩开的盘状壳体2的盘底壳体201外周面几乎为直角形面结构。在前壳体100外周,箱壳体1和盘状壳体2的盘底壳体201相交形成直角空间3。为了节约材料,减轻重量,同时又要保证前壳体的强度结构和刚度,在箱壳体1后端的外周,设有向外周隆起的周向加强棱一103;在箱壳体1靠近盘状壳体2的盘底壳体201外周设有向外周隆起的周向加强棱二104;在箱壳体1外周设有若干前后向的向外周隆起的轴向加强棱102;在盘状壳体2的盘底壳体201外周设有若干向后隆起的呈辐射状的辐状加强棱202,辐状加强棱202与轴向加强棱102一体连接。

5.在传统技术中,盘状壳体2前侧电机安装位203内,盘状壳体2内壁与隆起的环形边204之间形成环形的沟槽4。为保证前壳体的强度结构和刚度,在沟槽4内呈辐射状设置连接盘状壳体2内壁与环形边204的径向加强筋401。

6.随着电驱动新能源汽车的迅猛发展,减速器匹配的电机功率越来越大,要求启动加速时爆发力越来越强,对前壳体的强度结构和刚度的要求相应的越来越高,上述传统前壳体100的结构形式若要满足强度结构和刚度的要求,只得依靠加大壳体的厚度来实现,这样又加大了壳体的用材,也增加了壳体的重量。

7.上述传统前壳体100的结构形式在生产加工时,用于制作的模具还存在拼装复杂和脱模困难的缺陷。由于周向加强棱一103和周向加强棱二104的存在,以及箱壳体1的外周面与盘状壳体2的外周面几乎为直角形面结构,使得传统前壳体100的外模需要多个模块一般4—5个拼装,脱模时需要将多个模块向前壳体100的外周方向拆解才能完成。

8.为克服上述缺陷,本公式开展了相应的技术研究,并通过本技术提供技术解决方案。为保证本技术的新颖性、创造性,在研究过程中进行了相关检索,通过检索,尚未发现有专门针对上述问题的技术研究。

技术实现要素:

9.本发明要解决的技术问题是:在尽量维持原有结构用材量标准的前提下,如何加

强前壳体的强度结构和抗形变刚度。

10.针对上述问题,本发明提出的技术方案是:一种将新能源减速器前壳体强度结构加强的方法,是在维持原有结构用材量标准的前提下,改变前壳体在安装电机区域的形面,并向后扩大沟槽4空间,将前壳体在安装电机区域外周强度结构的加强转为沟槽4内强度结构的加强。

11.进一步,所述改变前壳体在安装电机区域的形面,向后扩充沟槽4空间,是将前壳体的箱壳体1和盘状壳体2的盘底壳体201相交形成的直角结构转化为直接连接箱壳体1后端部和盘状壳体2外缘的直连壳体5,将沟槽4底部向后伸扩,使原前壳体外的直角空间3转化为扩大的沟槽空间。

12.进一步,所述将前壳体在安装电机区域外周强度结构的加强转为沟槽4内强度结构的加强,是将前壳体外原有的加强结构取消,以节约壳体制作的用材,将节约的用材用于沟槽空间扩大后的沟槽4内强度结构的加强。

13.进一步,所述将节约的用材用于沟槽空间扩大后的沟槽4内强度结构的加强,是包括将沟槽4内原来间隔设置的的径向加强筋401向伸扩后增大的沟槽空间伸展。

14.进一步,所述将节约的用材用于沟槽空间扩大后的沟槽4内强度结构的加强,是包括在沟槽4底部设置向前隆起的环形加强筋402,使环形加强筋402与径向加强筋401相交并一体成型。

15.进一步,其特征在于:将前壳体安装电机的区域从盘状壳体2前端,经直连壳体5至箱壳体1后端的外周作向后渐次缩小的能够向后拔模的外形面设置。

16.进一步,包括盘状壳体2和箱壳体1,在盘状壳体2前侧电机安装位203中央具有向前隆起的用于形成电机轴承位2041的环形边204,在盘状壳体2外缘和箱壳体1后端部之间设有由前向后逐渐缩小的直连壳体5,在环形边204后端部与直连壳体5后部之间设有过渡壳体6,环形边204和过渡壳体6与直连壳体5之间形成环形的沟槽4,在沟槽4内设置有加强结构。

17.进一步,在沟槽4内间隔设有连接环形边204与直连壳体5内壁的径向加强筋401,在沟槽4底部周向设有向前隆起的环形加强筋402,所述环形加强筋402与径向加强筋401相交并一体成型。

18.进一步,在直连壳体5至箱壳体1后端的外周为光面设置。

19.进一步,在直连壳体5至箱壳体1后端外周设置前后朝向的加强筋7,所述加强筋7的后端部位于对接端面101设置的螺纹孔1011外,用于对螺纹孔1011处对接端面101的加固。

20.有益效果: 1、优化了前壳体的受力结构,在无需增加材料用量的前提下,增加了前壳体的强度结构和抗形变刚度。

21.2、用于前壳体生产加工的外模模具由传统的多块拼合到设为一个整体,使得装模和脱模都非常方便,尤其是脱模时,仅需向后一个方向脱除外模即可。

22.3、前壳体结构简洁,便于制作和安装使用。

附图说明

23.图1为本发明前壳体的前视示意图;图2为本发明前壳体电机安装区域剖视示意图,图中示出空间扩大后的沟槽;图3为本发明前壳体电机安装区域剖视示意图,图中示出的沟槽内加设环形加强筋;图4为本发明实施例一的前壳体电机安装区域外周为光面设置的示意图;图5为本发明实施例二的前壳体电机安装区域外周设置加强筋的示意图;图6为现有技术前壳体的立体示意图;图7为现有技术前壳体电机安装区域剖视示意图。

24.图中:100、前壳体;1、箱壳体;101、对接端面;1011、螺纹孔;102、轴向加强棱;103、周向加强棱一;104、周向加强棱二;2、盘状壳体;201、盘底壳体;202、辐状加强棱;203、电机安装位;204、环形边;2041、电机轴承位;3、直角空间;4、沟槽;401、径向加强筋;402、环形加强筋;5、直连壳体;6、过渡壳体;7、加强筋。

具体实施方式

25.下面结合实施例和附图对本发明做进一步的描述:首先要说明的是:本文使用了“前”、“后”表示方位或方向的词语,其表示的是本技术附图所示的方位或方向,并不限定是产品固有的方位或方向;本文使用的“原

……”

,是指现有技术的产品中原有的部件或结构。

26.如图1、2、3、4、5并参见图6、7所示, 一种将新能源减速器前壳体强度结构加强的方法,是在维持原有结构用材量标准的前提下, 改变前壳体在安装电机区域的形面,并向后扩大沟槽4空间,将前壳体100在安装电机区域外周强度结构的加强转为沟槽4内强度结构的加强。这样,就能够在不增加用材的前提下,通过改变前壳体100的壳体结构形式和强度结构的加强方式来提升前壳体100的受力强度和抗形变的刚度。

27.所述改变前壳体在安装电机区域的形面,向后扩充沟槽4空间,是将前壳体的箱壳体1和盘状壳体2的盘底壳体201相交形成的直角结构转化为直接连接箱壳体1后端部和盘状壳体2外缘的直连壳体5,将沟槽4底部向后伸扩,使原前壳体外的直角空间3转化为扩大的沟槽空间。所述将前壳体在安装电机区域外周强度结构的加强转为沟槽4内强度结构的加强,是将前壳体外原有的加强结构取消,以节约壳体制作的用材,将节约的用材用于沟槽空间扩大后的沟槽4内强度结构的加强。这样,通过设置直连壳体5,实际等于在呈直角结构的箱壳体1的后端和盘状壳体2的外缘之间形成了一个直角三角形的斜边支撑壳体,使得原有的箱壳体1和盘状壳体2的盘底壳体201呈直角相交的结构强度显著加强。这里,将沟槽4底部向后伸扩,使原前壳体100外的直角空间3转化为扩大的沟槽空间,实际等于是将盘状壳体2的盘底壳体201转变成了直连壳体5,也就是说,直连壳体5并不是完全用新增材料制作的。在沟槽4底部向后伸扩后,我们可将原来设置在盘状壳体2和箱壳体1外的若干辐状加强棱202、轴向加强棱102缩小或取消,将周向加强棱一103和周向加强棱二104完全取消,以此将节约的用材除小部分用于直连壳体5的设置外,其余全部用于空间扩大后的沟槽4内强度结构的加固和增设。

28.上述将节约的用材用于沟槽空间扩大后的沟槽4内强度结构的加强,是包括将沟

槽4内原来间隔设置的的径向加强筋401向伸扩后增大的沟槽空间伸展。所述将节约的用材用于沟槽空间扩大后的沟槽4内强度结构的加强,还包括在沟槽4底部设置向前隆起的环形加强筋402,使环形加强筋402与径向加强筋401相交并一体成型。

29.上述方法,包括将前壳体100安装电机的区域从盘状壳体2前端,经直连壳体5至箱壳体1后端的外周作向后渐次缩小的能够向后拔模的外形面设置。这样,由于经直连壳体5至箱壳体1后端的外周由大变小,且没有了周向加强棱一103和周向加强棱二104的阻碍,使得制作前壳体100安装电机的区域就只需要一个向后拔脱的模具,与现有技术至少需要三个以上径向向外脱除的模具铸造工艺相比,本方案在该处的模具制作和整个前壳体铸造操作都要变得简单得多。

30.实施例一如图4并参见6所示,一种将新能源减速器前壳体强度结构加强的结构,包括盘状壳体2和箱壳体1,在盘状壳体2前侧电机安装位203中央具有向前隆起的用于形成电机轴承位2041的环形边204,在盘状壳体2外缘和箱壳体1后端部之间设有由前向后逐渐缩小的直连壳体5,在环形边204后端部与直连壳体5后部之间设有过渡壳体6,环形边204和过渡壳体6与直连壳体5之间形成环形的沟槽4,在沟槽4内设置有加强结构。

31.上述在沟槽4内设置有加强结构,是在沟槽4内间隔设有连接环形边204与直连壳体5内壁的径向加强筋401,在沟槽4底部周向设有向前隆起的环形加强筋402,环形加强筋402与径向加强筋401相交并一体成型,使沟槽4内形成一个受力结构加强和抗形变刚度加强的结构整体。

32.在直连壳体5至箱壳体1后端的外周为光面设置。将设置在现有技术前壳体安装电机区域外周的若干辐状加强棱202、轴向加强棱102、周向加强棱一103和周向加强棱二104取消,以此将省下的用材除部分用于直连壳体5的设置外,其余全部用于空间扩大后的沟槽4内强度结构的加固设置。

33.实施例二如图5并参见6所示,与实施例一的不同之处在于:在直连壳体5至箱壳体1后端外周设置前后朝向的加强筋7,加强筋7的后端部位于对接端面101设置的螺纹孔1011外,用于对螺纹孔1011处对接端面101的加固,前端部仅向前延伸至直连壳体5中部即可,以节约用材。

34.最后要说明的是,前述径向加强筋401、环形加强筋402和加强筋7都是与前壳体100一体成型的。

35.上述实施例只用于更清楚的描述本发明,而不能视为限制本发明涵盖的保护范围,任何等价形式的修改都应视为落入本发明涵盖的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1