转动机构和可折叠电子设备的制作方法

本技术涉及电子产品,尤其涉及一种转动机构和可折叠电子设备。

背景技术:

1、随着科技发展,各种各样的电子设备已经成为日常生活和生产不可缺少的产品。其中可折叠电子设备因具有较大的显示面积和便于携带的优点,已经逐渐成为发展趋势。目前的可折叠电子设备实现折叠和展开功能主要依靠转动机构,现有技术中的转动机构采用多个齿轮的结构实现折叠过程中的同步运动。

2、然而,目前的转动机构,具有较多的同步齿轮等部件,加工比较困难,加工效率很低,成本较高。

技术实现思路

1、本技术提供一种转动机构和可折叠电子设备,加工比较简单,成本较低。

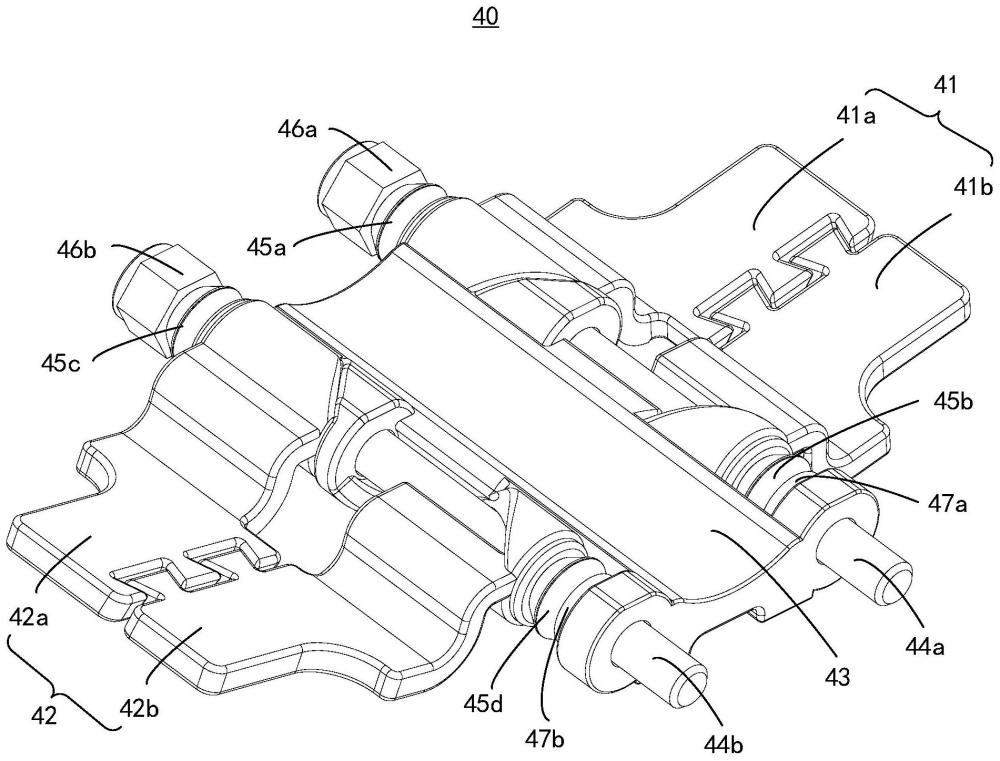

2、本技术第一方面提供一种转动机构,包括:第一固定板、第二固定板、承载基座、第一同步摆臂和第二同步摆臂。

3、第一固定板和第二固定板位于承载基座的相对两侧;第一同步摆臂和第二同步摆臂分别安装于承载基座在宽度方向的相对两侧,且分别与承载基座转动连接;第一同步摆臂与第一固定板滑动且转动连接,第二同步摆臂与第二固定板滑动且转动连接。

4、第一同步摆臂包括第一摆臂和第二摆臂,第一摆臂与第二摆臂可拆卸连接;第一摆臂包括沿转动机构的宽度方向依次连接的第一摆动体、第一连接体和第一螺旋体;第一摆动体与第一固定板滑动且转动连接;第一螺旋体与承载基座转动连接;第二摆臂包括沿转动机构的宽度方向依次连接的第二摆动体、第二连接体和第二螺旋体;第二摆动体与第二固定板滑动且转动连接,第二螺旋体与承载基座转动连接。

5、本实施例中,组装状态时,第一摆臂和第二摆臂可拆卸连接,第一摆臂和第二摆臂未组装时,二者处于分体状态。因此,第一摆臂和第二摆臂分别独立进行加工。第一摆臂和第二摆臂沿转动机构的长度方向的尺寸相较于一体式的摆臂减小,因此,使得第一摆臂和第二摆臂的加工难度降低,提升了加工效率,降低了成本。尤其是第一摆臂和第二摆臂分体后,可以采用模具进行加工,相较于传统计算机数字控制机床(computer numericalcontrol,cnc)加工的方式,加工效率和加工精度明显增加。

6、一些实施例中,转动机构还包括第一安装轴,第一安装轴固定连接承载基座。述第一螺旋体设有第一通孔和第一螺旋面,第一通孔的轴向平行于转动机构的长度方向;第一螺旋面环绕第一通孔的轴向螺旋延伸;第一安装轴穿过第一通孔;第一螺旋体能够环绕第一安装轴转动。

7、一些实施例中,转动机构还包括同步滑块;同步滑块滑动安装于承载基座上;同步滑块设有第一配合面,第一配合面为螺旋面;第一螺旋面抵接第一配合面。

8、在转动机构从展开状态向折叠状态切换时,第一固定板逆时针转动,第一摆臂和第二摆臂相对第一固定板滑动且逆时针转动,第一摆臂和第二摆臂相对承载基座逆时针转动,且第一螺旋面推挤第一配合面,以使同步滑块沿着转动机构的长度方向(y轴负方向)滑动。第二固定板顺时针转动,第二同步摆臂相对第二固定板滑动且转动,第二同步摆臂在同步滑块作用下,与第一摆臂和第二摆臂同步运动。

9、在转动机构从折叠状态向展开状态切换时,第一固定板顺时针转动,第一摆臂和第二摆臂相对第一固定板滑动且顺时针转动,第一摆臂和第二摆臂相对承载基座顺时针转动,同步滑块沿着转动机构的长度方向(y轴正方向)滑动。第二固定板逆时针转动,第二同步摆臂相对第二固定板滑动且转动,以及相对承载基座转动,在同步滑块作用下,第二同步摆臂、第一摆臂和第二摆臂同步运动。

10、本技术中,第一同步摆臂包括第一摆臂和第二摆臂两部分,通过第一摆臂和第二摆臂的可拆卸连接,使得第一同步摆臂起到与一体成型的摆臂相同的同步作用。另外,第一摆臂设置的第一通孔沿y轴方向贯穿第一摆臂,使得利用模具加工第一摆臂成为可能。

11、具体的,加工第一摆臂时,将原材料放置于模具的下模内,然后驱动下模扣合在上模上,使得上模与下模配合加工出第一通孔和第一螺旋面。因第一通孔沿y轴方向贯穿第一摆臂,因此,可以从y轴方向出模。由此,相较于一体式同步摆臂必须使用cnc加工的结构而言,比较容易加工出来,且模具加工效率较高,精度较高,成本较低。

12、在一些实施例中,第一通孔为圆形孔,第一通孔沿转动机构的长度方向的孔径保持不变。也即,第一通孔的孔壁面在y轴方向的弧度始终一致,没有局部凸起或者下凹的情况。由此,加工完成第一通孔后,可以顺利出模,进而实现第一摆臂使用模具加工的方案。

13、在一些实施例中,第一摆动体为薄板状,第一螺旋体具有倾斜缺口(第一螺旋口)的筒状。第一连接体为近似s形,第一连接体连接于第一摆动体和第一螺旋体之间,便于第一摆动体连接第一固定板,以及便于第一螺旋体连接承载基座。该种结构的第一摆臂,结构简单,可以采用模具加工成型,降低了成本,提升了加工效率。

14、在一些实施例中,第一螺旋体包括第一内周面、第一外周面和第一端壁面;第一内周面为第一通孔的孔壁面,第一外周面背离第一内周面;第一端壁面连接于第一内周面和第一外周面之间,第一通孔贯穿第一端壁面;第一螺旋面的相对两侧分别连接第一内周面和第一外周面,第一螺旋面的一连接第一端壁面。第一内周面、第一外周面、第一端壁面、第一通孔和第一螺旋面均可以采用模具加工而成,降低了成本,提升了加工效率。

15、在一些实施例中,同步滑块包括固定连接的同步本体和第一螺旋块,同步本体滑动安装于承载基座;第一螺旋块设有第一贯穿孔和第一配合面;第一贯穿孔沿转动机构的长度方向贯穿第一螺旋块,第一贯穿孔与第一通孔同轴,第一安装轴还穿过第一贯穿孔;第一配合面环绕第一贯穿孔的轴向螺旋延伸;第一螺旋块能够沿第一安装轴滑动。

16、具体的,同步本体包括沿z轴方向相背的第一同步表面和第二同步表面、沿x轴方向相背的第一同步侧面和第二同步侧面。第一同步侧面连接于第一同步表面的一侧和第二同步表面的一侧之间,第二同步侧面连接于第一同步表面的另一侧和第二同步表面的另一侧之间。第一同步侧面和第二同步侧面均为倾斜的弧形面。第一同步侧面和第二同步侧面均相对同步滑块沿z轴方向的中心轴倾斜,且第一同步侧面和第二同步侧面的倾斜方向均背离同步滑块43沿轴方向的中心轴。

17、第一螺旋块沿着第一同步侧面凸起形成,第一螺旋块为筒状。第一贯穿孔沿着y轴方向贯穿第一螺旋块,使得第一螺旋块可以采用模具加工。具体的,将原料放置于模具的下模内,然后驱动上模与下模配合,以在原料上加工出需要的结构,使得原料成为第一螺旋块。加工完成后,可以沿着y轴方向出模。

18、传统结构中,因同步摆臂一体成型,因此同步滑块与同步摆臂配合的部位的螺旋结构较长,较长的螺旋结构内部是螺旋状的,无法使用模具加工,而只能采用cnc加工而成。本技术中的第一贯穿孔和第一配合面可以采用模具加工而成,相较于cnc加工,成本更低,效率更高。

19、在一些实施例中,第一螺旋块还设有第二配合面,第二配合面为螺旋面。第二配合面与第一配合面位于第一贯穿孔的相对两侧,第二配合面环绕第一贯穿孔的轴向螺旋延伸,第二摆臂设有第二通孔和第二螺旋面,第二通孔的轴向平行于转动机构的长度方向,第二通孔与第一通孔同轴,第一安装轴还穿过第二通孔,第二摆臂能够环绕第一安装轴转动;第二螺旋面环绕第二通孔的轴向螺旋延伸;第二螺旋面抵接第二配合面。

20、在转动机构从折叠状态向展开状态切换时,第一固定板顺时针转动,第一摆臂和第二摆臂顺时针转动,第二螺旋面推挤第二配合面,使得同步滑块沿着转动机构的长度方向(y轴正方向)滑动。第二固定板逆时针转动,第二同步摆臂相对第二固定板滑动且转动,以及相对承载基座转动,在同步滑块作用下,第二同步摆臂、第一摆臂和第二摆臂同步运动。

21、第二摆臂设置的第二通孔沿y轴方向贯穿第二摆臂,使得利用模具加工第二摆臂成为可能。具体的,加工第二摆臂时,将原材料放置于模具的下模内,然后驱动下模扣合在上模上,使得上模与下模配合加工出第二通孔和第二螺旋面。因第二通孔沿y轴方向贯穿第二摆臂,因此,可以从y轴方向出模。由此,相较于一体式同步摆臂必须使用cnc加工的结构而言,比较容易加工出来,且模具加工效率较高,精度较高,成本较低。

22、在一些实施例中,第一螺旋块还设有第一衔接面、第二衔接面、第一内壁面和第一外壁面;第一内壁面和第一外壁面沿转动机构的长度方向相背,第一贯穿孔贯穿第一衔接面和第二衔接面;第一内壁面的一部分为第一贯穿孔的孔壁面,第一外壁面背离第一内壁面;第一配合面的一端与第一衔接面连接,第一配合面的另一端向远离第一衔接面的方向延伸,且与同步本体连接;第二配合面的一端与第二衔接面连接,第二配合面的另一端向远离第二衔接面的方向延伸,且与同步本体连接。由此,第一衔接面、第二衔接面、第一内壁面、第一外壁面、第一配合面、第二配合面、第一贯穿孔均可以采用模具加工而成。降低了成本,提升了加工效率。

23、在一些实施例中,第一内壁面在转动机构的长度方向的弧度相等,也即保持不变。由此,确保第一内壁面,尤其是第一内壁面构成第一贯穿孔的部分可以由模具加工而成。

24、在一些实施例中,同步本体设有第一出模槽,第一出模槽沿转动机构的厚度方向贯穿同步本体;在转动机构的厚度方向上,第二配合面的一部分与第一出模槽的槽壁面平齐。由此,在加工第二配合面时,可以利用第一出模槽的位置,沿z轴方向出模,解决第二配合面难以出模的问题,使得第二配合面可以由模具加工而成。

25、在一些实施例中,承载基座设有第一安装槽,第一摆臂的一部分、第二摆臂的一部分、同步滑块、第一安装轴均位于第一安装槽内,第一安装轴的两端分别固定连接第一安装槽相对的两个槽壁面。由此,使得转动机构的结构比较紧凑,体积比较小,使得转动机构更加轻薄。

26、在一些实施例中,同步滑块还包括第一连接块,第一连接块固定连接同步本体,且与第一螺旋块位于同步本体的同一侧;第一连接块设有第一贯通孔,第一贯通孔与第一通孔同轴,第一安装轴还穿过第一贯通孔;转动机构还包括第一预压件和第二预压件;第一预压件和第二预压件均套设于第一安装轴上;第一预压件位于第一螺旋体和第一安装槽的槽壁面之间,以为第一螺旋面和第一配合面的配合提供预紧力;第二预压件位于第一螺旋体和第一连接块之间,以为第二螺旋面和第二配合面的配合提供预紧力。

27、第一预压件和第二预压件为碟簧或者波浪形弹簧。组装转动机构时,使得第一预压件被轻微压缩,即可使得第一预压件为第一螺旋面和第一配合面之间提供预紧力。使得第二预压件被轻微压缩,即可使得第二预压件为第二螺旋面和第二配合面之间提供预紧力。

28、由此,确保第一螺旋面和第一配合面之间具有抵接力,防止同步失效,增加同步组件的可靠性。确保第二螺旋面和第二配合面之间具有抵接力,防止同步失效,增加了同步组件的可靠性。

29、在一些实施例中,转动机构还包括第一调整件和第二调整件,第一调整件和第二调整件均套设于第一安装轴上,第一调整件位于第一安装槽的槽壁面和第一预压件之间,第二调整件位于第一连接块和第二预压件之间。

30、第一调整件在第一安装轴的轴向上的位置能调整,以使第一调整件朝向或者远离第一预压件方向移动;第一调整件朝向第一预压件移动时,第一调整件施加给第一预压件的作用力增加,第一预压件提供的预紧力增加;第一调整件远离第一预压件移动时,第一调整件施加给第一预压件的作用力减小,使第一预压件提供的预紧力减小。

31、第二调整件在第一安装轴的轴向上的位置能调整,以使第二调整件朝向或者远离第二预压件方向移动;第二调整件朝向第二预压件移动时,第二调整件施加给第二预压件的作用力增加,第二预压件提供的预紧力增加;第二调整件远离第二预压件移动时,第二调整件施加给第二预压件的作用力减小,使第二预压件提供的预紧力减小。

32、第一调整件为防松螺母,第一调整件与第一安装轴通过螺纹配合。第一调整件与第一预压件抵接。沿着第一方向旋拧第一调整件时,第一调整件向靠近第一预压件的方向移动,使得第一预压件的压缩幅度增加,此时第一预压件施加给第一摆臂的第一螺旋体的作用力增加。由此,实现了第一螺旋面和第一配合面之间预紧力的增加。

33、沿第二方向旋拧第一调整件时,第二方向与第一方向相反。例如第一方向为逆时针,第二方向为顺时针;或者,第一方向为顺时针,第二方向为逆时针。此时,第一调整件向远离第一预压件的方向移动,使得第一预压件的压缩幅度减小,此时第一预压件施加给第一摆臂的第一螺旋体的作用力增加。由此,实现了第一螺旋面和第一配合面之间的预紧力的减小。

34、第二调整件为卡簧,需要调整第二调整件在第一安装轴上的位置时,操作人员手动或者使用工具将第二调整件从第一安装轴上拆卸下来。再手动或者利用工具将第二调整件安装至第一安装轴上,此时,第二调整件在第一安装轴沿轴向的位置发生改变。如果第二调整件相较之前更靠近第二预压件,也即第二调整件相较之前向靠近第二预压件的方向移动了,则第二调整件使第二预压件的压缩幅度增加,此时第二预压件施加给第二摆臂的第二螺旋体的作用力增加。由此,实现了第二螺旋面与第二配合面之间的预紧力的增加。

35、如果第二调整件相较之前更远离第二预压件,也即第二调整件相较之前向远离第二预压件的方向移动了,则第二调整件使第二预压件的压缩幅度减小,此时第二预压件施加给第二摆臂的第二螺旋体的作用力减小。由此,实现了第二螺旋面与第二配合面之间的预紧力减小。

36、通过第一调整件和第二调整件实现预紧力的调整,使得同步组件更好的起到同步作用。

37、在一些实施例中,第二通孔为圆形孔,第二通孔沿转动机构的长度方向的孔径保持不变。也即,第二通孔的孔壁面在y轴方向的弧度始终一致,没有局部凸起或者下凹的情况。由此,加工完成第二通孔后,可以顺利出模,进而实现第二摆臂使用模具加工的方案。

38、在一些实施例中,第二摆动体为薄板状,第二螺旋体具有倾斜缺口(第二螺旋口)的筒状。第二连接体为近似s形,第二连接体连接于第二摆动体和第二螺旋体之间,便于第二摆动体连接第一固定板,以及便于第二螺旋体连接承载基座。该种结构的第二摆臂,结构简单,可以采用模具加工成型,降低了成本,提升了加工效率。

39、在一些实施例中,第二螺旋体包括第二内周面、第二外周面和第二端壁面;第二内周面为第二通孔的孔壁面,第二外周面背离第二内周面;第二端壁面连接于第二内周面和第二外周面之间,第二通孔贯穿第二端壁面;第二螺旋面的相对两侧分别连接第二内周面和第二外周面,第二螺旋面的一端连接二端壁面。第二内周面、第二外周面、第二端壁面、第二通孔和第二螺旋面均可以采用模具加工而成,降低了成本,提升了加工效率。

40、在一些实施例中,第一摆臂和第二摆臂中的一个设有卡接槽,第一摆臂和第二摆臂中的另一个设有卡接块;卡接块卡接于卡接槽内。通过卡接槽和卡接块将第一摆臂和第二摆臂可拆卸连接,结构简单,便于加工,成本较低。

41、在一些实施例中,第一摆臂的一侧设置弹性卡扣,该弹性卡扣即为上述的卡接块。第二摆臂的一侧设置内凹槽,该内凹槽即为上述的卡接槽。弹性卡扣卡接于内凹槽内,即可实现第一摆臂和第二摆臂的可拆卸连接。

42、在一些实施例中,第一摆臂的一侧设有交替排布的第一卡接槽和第一卡接块;第二摆臂的一侧设有交替排布的第二卡接槽和第二卡接块;第一卡接块卡接于第二卡接槽内,第二卡接块卡接于第一卡接槽内。由此,使得第一同步摆臂的结构比较紧凑,第一摆臂和第二摆臂连接的可靠性较高。

43、在一些实施例中,第一卡接块和第一卡接槽均为梯形状,第一卡接块的长底边与第一卡接槽的开口对齐,第一卡接块的短底边与第一卡接槽的槽底面对齐;第二卡接块和第二卡接槽均为梯形状,第二卡接块的长底边与第二卡接槽的开口对齐,第二卡接块的短底边与第二卡接槽的槽底面对齐。连接第一摆臂和第二摆臂,可以沿着z轴方向使得第一卡接块卡接于第二卡接槽内,同时,第二卡接块卡接于第一卡接槽内。因第一卡接槽、第二卡接槽、第一卡接块和第二卡接块均为梯形。在第一摆臂和第二摆臂运动时,不会产生沿z轴方向相对运动,而在x轴方向和y轴方向运动时,第一卡接块可靠的连接在第二卡接槽内,不会从第二卡接槽内脱出。同样的,第二卡接块可靠的连接在第一卡接槽内,不会从第一卡接槽脱出。由此,既能确保第一摆臂和第二摆臂可靠连接,又能降低成本,便于加工。

44、在一些实施例中,第二同步摆臂包括第三摆臂和第四摆臂,第三摆臂和第四摆臂可拆卸连接。第三摆臂包括沿转动机构的宽度方向依次连接的第三摆动体、第三连接体和第三螺旋体;第三摆动体与第二固定板滑动且转动连接,第三螺旋体与承载基座转动连接;第四摆臂包括沿转动机构的宽度方向依次连接的第四摆动体、第四连接体和第四螺旋体;第四摆动体与第二固定板滑动且转动连接,第四螺旋体与承载基座转动连接。

45、组装状态下,第三摆臂和第四摆臂可拆卸连接。在未进行组装时,第三摆臂和第四摆臂可以拆开成为分体状态,因此,第三摆臂和第四摆臂可以分别进行独立的加工。第三摆臂和第四摆臂沿转动机构的长度方向的尺寸相较于一体式的摆臂减小,因此,使得第三摆臂和第四摆臂的加工难度降低,提升了加工效率,降低了成本。尤其是第三摆臂和第四摆臂分体后,可以采用模具进行加工,相较于传统cnc加工的方式,加工效率和加工精度明显增加。

46、一些实施例中,转动机构还包括第二安装轴,第二安装轴固定连接承载基座;第三螺旋体设有第三通孔和第三螺旋面,第三通孔的轴向平行于转动机构的长度方向;第三螺旋面环绕第三通孔的轴向螺旋延伸;第二安装轴穿过第三通孔,第三螺旋体能够环绕第二安装轴转动。

47、一些实施例中,转动机构还包括同步滑块;同步滑块滑动安装于承载基座上;同步滑块设有第三配合面,第三配合面为螺旋面,第三螺旋面抵接第三配合面。

48、在转动机构从展开状态向折叠状态切换时,第二固定板顺时针转动,第三摆臂和第四摆臂顺时针转动,且第三螺旋面推挤第三配合面,以使同步滑块沿着转动机构的长度方向(y轴负方向)滑动。在转动机构从折叠状态向展开状态切换时,第二固定板逆时针转动,第三摆臂和第四摆臂逆时针转动,同步滑块沿着转动机构的长度方向(y轴正方向)滑动。

49、本技术中,第二同步摆臂包括第三摆臂和第四摆臂两部分,通过第三摆臂和第四摆臂的可拆卸连接,使得第二同步摆臂起到与一体成型的摆臂相同的同步作用。另外,第三摆臂设置的第三通孔沿y轴方向贯穿第一摆臂,使得利用模具加工第三摆臂成为可能。

50、具体的,加工第三摆臂时,将原材料放置于模具的下模内,然后驱动下模扣合在上模上,使得上模与下模配合加工出第三通孔和第三螺旋面。因第三通孔沿y轴方向贯穿第三摆臂,因此,可以从y轴方向出模。由此,相较于一体式同步摆臂必须使用cnc加工的结构而言,比较容易加工出来,且模具加工效率较高,精度较高,成本较低。

51、在一些实施例中,第三通孔为圆形孔,第三通孔沿转动机构的长度方向的孔径保持不变。也即,第三通孔的孔壁面在y轴方向的弧度始终一致,没有局部凸起或者下凹的情况。由此,加工完成第三通孔后,可以顺利出模,进而实现第三摆臂使用模具加工的方案。

52、在一些实施例中,第三摆动体为薄板状,第三螺旋体具有倾斜缺口(第三螺旋口)的筒状。第三连接体为近似s形,第三连接体连接于第三摆动体和第三螺旋体之间,便于第三摆动体连接第二固定板,以及便于第三螺旋体连接承载基座。该种结构的第三摆臂,结构简单,可以采用模具加工成型,降低了成本,提升了加工效率。

53、在一些实施例中,第三螺旋体包括第三内周面、第三外周面和第三端壁面;第三内周面为第三通孔的孔壁面,第三外周面背离第三内周面;第三端壁面连接于第三内周面和第三外周面之间,第三通孔贯穿第三端壁面;第三螺旋面的相对两侧分别连接第三内周面和第三外周面,第三螺旋面的一两端连接第三端壁面。第三内周面、第三外周面、第三端壁面、第三通孔和第三螺旋面均可以采用模具加工而成,降低了成本,提升了加工效率。

54、在一些实施例中,同步滑块包括固定连接的同步本体和第二螺旋块,同步本体滑动安装于承载基座;第二螺旋块设有第二贯穿孔和第三配合面;第二贯穿孔沿转动机构的长度方向贯穿第二螺旋块,第二贯穿孔与第二通孔同轴,第二安装轴还穿过第二贯穿孔;第三配合面环绕第二贯穿孔的轴向螺旋延伸;第二螺旋块能够沿第二安装轴滑动。

55、具体的,第二螺旋块沿着第二同步侧面凸起形成,第二螺旋块为筒状。第二贯穿孔沿着y轴方向贯穿第二螺旋块,使得第二螺旋块可以采用模具加工。具体的,将原料放置于模具的下模内,然后驱动上模与下模配合,以在原料上加工出需要的结构,使得原料成为第二螺旋块。加工完成后,可以沿着y轴方向出模。

56、传统结构中,因同步摆臂一体成型,因此同步滑块与同步摆臂配合的部位的螺旋结构较长,较长的螺旋结构内部是螺旋状的,无法使用模具加工,而只能采用cnc加工而成。本技术中的第二贯穿孔和第三配合面可以采用模具加工而成,相较于cnc加工,成本更低,效率更高。

57、在一些实施例中,第二螺旋块还设有第四配合面,第四配合面为螺旋面。第四配合面与第三配合面位于第二贯穿孔的相对两侧,第四配合面环绕第二贯穿孔的轴向螺旋延伸,第四摆臂设有第四通孔和第四螺旋面,第四通孔的轴向平行于转动机构的长度方向,第四通孔与第三通孔同轴,第二安装轴还穿过第四通孔,第四螺旋体能够环绕第二安装轴转动;第四螺旋面环绕第四通孔的轴向螺旋延伸;第三螺旋面抵接第三配合面。

58、在转动机构从折叠状态向展开状态切换时,第二固定板逆时针转动,第三摆臂和第四摆臂逆时针转动,第四螺旋面推挤第四配合面,同步滑块沿着转动机构的长度方向(y轴正方向)滑动。

59、第四摆臂设置的第四通孔沿y轴方向贯穿第四摆臂,使得利用模具加工第四摆臂成为可能。具体的,加工第四摆臂时,将原材料放置于模具的下模内,然后驱动下模扣合在上模上,使得上模与下模配合加工出第四通孔和第四螺旋面。因第四通孔沿y轴方向贯穿第四摆臂,因此,可以从y轴方向出模。由此,相较于一体式同步摆臂必须使用cnc加工的结构而言,比较容易加工出来,且模具加工效率较高,精度较高,成本较低。

60、在一些实施例中,第二螺旋块还设有第三衔接面、第四衔接面、第二内壁面和第二外壁面;第二内壁面和第二外壁面沿转动机构的长度方向相背,第二贯穿孔贯穿第三衔接面和第四衔接面;第二内壁面的一部分为第二贯穿孔的孔壁面,第二外壁面背离第二内壁面;第三配合面的一端与第三衔接面连接,第三配合面的另一端向远离第三衔接面的方向延伸,且与同步本体连接;第四配合面的一端与第四衔接面连接,第四配合面的另一端向远离第四衔接面的方向延伸,且与同步本体连接。

61、由此,第三衔接面、第四衔接面、第二内壁面、第二外壁面、第三配合面、第四配合面、第二贯穿孔均可以采用模具加工而成。降低了成本,提升了加工效率。

62、在一些实施例中,第二内壁面在转动机构的长度方向的弧度保持不变。由此,确保第二内壁面,尤其是第二内壁面构成第二贯穿孔的部分可以由模具加工而成。

63、在一些实施例中,同步本体设有第二出模槽,第二出模槽沿转动机构的厚度方向贯穿同步本体;在转动机构的厚度方向上,第四配合面的一部分与第二出模槽的槽壁面平齐。由此,在加工第四配合面时,可以利用第二出模槽的位置,沿z轴方向出模,解决第四配合面难以出模的问题,使得第四配合面可以由模具加工而成。

64、在一些实施例中,第四通孔为圆形孔,第四通孔沿转动机构的长度方向的孔径保持不变。也即,第四通孔的孔壁面在y轴方向的弧度始终一致,没有局部凸起或者下凹的情况。由此,加工完成第四通孔后,可以顺利出模,进而实现第四摆臂使用模具加工的方案。

65、在一些实施例中,第四螺旋体包括第四内周面、第四外周面和第四端壁面;第四内周面为第四通孔的孔壁面,第四外周面背离第四内周面;第四端壁面连接于第四内周面和第四外周面之间,第四通孔贯穿第四端壁面;第四螺旋面的相对两侧分别连接第四内周面和第四外周面,第四螺旋面的一端分别连接第四端壁面。第四内周面、第四外周面、第四端壁面、第四通孔和第四螺旋面均可以采用模具加工而成,降低了成本,提升了加工效率。

66、在一些实施例中,承载基座设有第一安装槽,第三摆臂的一部分、第四摆臂的一部分、同步滑块、第二安装轴均安装于第一安装槽内;第二安装轴的两端分别固定连接第一安装槽的两个槽壁面。由此,使得转动机构的结构比较紧凑,体积比较小,使得转动机构更加轻薄。

67、在一些实施例中,同步滑块还包括第二连接块,第二连接块固定连接同步本体,且与第二螺旋块位于同步本体的同一侧;第二连接块设有第二贯通孔,第二贯通孔与第三通孔同轴,第二安装轴还穿过第二贯通孔;转动机构还包括第三预压件和第四预压件;第三预压件和第四预压件均套设于第二安装轴上;第三预压件位于第三螺旋体和第一安装槽的槽壁面之间,以为第三螺旋面和第三配合面的配合提供预紧力;第四预压件位于第三螺旋体和第二连接块之间,以为第四螺旋面和第四配合面的配合提供预紧力。

68、第三预压件和第四预压件为碟簧或者波浪形弹簧。组装转动机构时,使得第三预压件被轻微压缩,即可使得第三预压件为第三螺旋面和第三配合面之间提供预紧力。使得第四预压件被轻微压缩,即可使得第四预压件为第四螺旋面和第四配合面之间提供预紧力。

69、由此,确保第三螺旋面和第三配合面之间具有抵接力,防止同步失效,增加同步组件的可靠性。确保第四螺旋面和第四配合面之间具有抵接力,防止同步失效,增加了同步组件的可靠性。

70、在一些实施例中,转动机构还包括第三调整件和第四调整件,第三调整件和第四调整件均套设于第二安装轴上,第三调整件位于第一安装槽的槽壁面和第三预压件之间,第四调整件位于第二连接块和第四预压件之间。

71、第三调整件在第二安装轴的轴向上的位置能调整,以使第三调整件朝向或者远离第三预压件方向移动;第三调整件朝向第三预压件移动时,第三调整件施加给第三预压件的作用力增加,第三预压件提供的预紧力增加;第三调整件远离第三预压件移动时,第三调整件施加给第三预压件的作用力减小,使第三预压件提供的预紧力减小。

72、第四调整件在第二安装轴的轴向上的位置能调整,以使第四调整件朝向或者远离第四预压件方向移动;第四调整件朝向第四预压件移动时,第四调整件施加给第四预压件的作用力增加,第四预压件提供的预紧力增加;第四调整件远离第四预压件移动时,第四调整件施加给第四预压件的作用力减小,使第四预压件提供的预紧力减小。

73、第三调整件为防松螺母,第三调整件与第二安装轴通过螺纹配合。第三调整件与第三预压件抵接。沿着第一方向旋拧第三调整件时,第三调整件向靠近第三预压件的方向移动,使得第三预压件的压缩幅度增加,此时第三预压件施加给第三摆臂的第三螺旋体的作用力增加。由此,实现了第三螺旋面和第三配合面之间预紧力的增加。

74、沿第二方向旋拧第三调整件时,第二方向与第一方向相反。例如第一方向为逆时针,第二方向为顺时针;或者,第一方向为顺时针,第二方向为逆时针。此时,第三调整件向远离第三预压件的方向移动,使得第三预压件的压缩幅度减小,此时第三预压件施加给第三摆臂的第三螺旋体的作用力增加。由此,实现了第三螺旋面和第三配合面之间的预紧力的减小。

75、第四调整件为卡簧,需要调整第四调整件在第二安装轴上的位置时,操作人员手动或者使用工具将第四调整件从第二安装轴上拆卸下来。再手动或者利用工具将第四调整件安装至第二安装轴上,此时,第四调整件在第二安装轴沿轴向的位置发生改变。如果第四调整件相较之前更靠近第四预压件,也即第四调整件相较之前向靠近第四预压件的方向移动了,则第四调整件使第四预压件的压缩幅度增加,此时第四预压件施加给第四摆臂的第四螺旋体的作用力增加。由此,实现了第四螺旋面与第四配合面之间的预紧力的增加。

76、如果第四调整件相较之前更远离第四预压件,也即第四调整件相较之前向远离第四预压件的方向移动了,则第四调整件使第四预压件的压缩幅度减小,此时第四预压件施加给第四摆臂的第四螺旋体的作用力减小。由此,实现了第四螺旋面与第四配合面之间的预紧力减小。

77、通过第三调整件和第四调整件实现预紧力的调整,使得同步组件更好的起到同步作用。

78、在一些实施例中,第四通孔为圆形孔,第四通孔沿转动机构的长度方向的孔径保持不变。也即,第四通孔的孔壁面在y轴方向的弧度始终一致,没有局部凸起或者下凹的情况。由此,加工完成第四通孔后,可以顺利出模,进而实现第四摆臂使用模具加工的方案。

79、在一些实施例中,第四摆动体为薄板状,第四螺旋体具有倾斜缺口(第四螺旋口)的筒状。第四连接体为近似s形,第四连接体连接于第四摆动体和第四螺旋体之间,便于第四摆动体连接第一固定板,以及便于第四螺旋体连接承载基座。该种结构的第四摆臂,结构简单,可以采用模具加工成型,降低了成本,提升了加工效率。

80、在一些实施例中,第四螺旋体包括第四内周面、第四外周面和第四端壁面;第四内周面为第四通孔的孔壁面,第四外周面背离第四内周面;第四端壁面连接于第四内周面和第四外周面之间,第四通孔贯穿第四端壁面;第四螺旋面的相对两侧分别连接第四内周面和第四外周面,第四螺旋面的相对两端分别连接同步本体和第四端壁面。第四内周面、第四外周面、第四端壁面、第四通孔和第四螺旋面均可以采用模具加工而成,降低了成本,提升了加工效率。

81、在一些实施例中,第三摆臂和第四摆臂中的一个设有卡接槽,第三摆臂和第四摆臂中的另一个设有卡接块;卡接块卡接于卡接槽内。通过卡接槽和卡接块将第三摆臂和第四摆臂可拆卸连接,结构简单,便于加工,成本较低。

82、在一些实施例中,第三摆臂的一侧设置弹性卡扣,该弹性卡扣即为上述的卡接块。第四摆臂的一侧设置内凹槽,该内凹槽即为上述的卡接槽。弹性卡扣卡接于内凹槽内,即可实现第三摆臂和第四摆臂的可拆卸连接。

83、在一些实施例中,第三摆臂的一侧设有交替排布的第三卡接槽和第三卡接块,第四摆臂的一侧设有交替排布的第四卡接槽和第四卡接块;第三卡接块卡接于第四卡接槽内,第四卡接块卡接于第三卡接槽内。由此,使得第二同步摆臂的结构比较紧凑,第三摆臂和第四摆臂连接的可靠性较高。

84、在一些实施例中,第三卡接块和第三卡接槽均为梯形状,第三卡接块的长底边与第三卡接槽的开口对齐,第三卡接块的短底边与第三卡接槽的槽底面对齐;第四卡接块和第四卡接槽均为梯形状,第四卡接块的长底边与第四卡接槽的开口对齐,第四卡接块的短底边与第四卡接槽的槽底面对齐。连接第三摆臂和第四摆臂,可以沿着z轴方向使得第三卡接块卡接于第四卡接槽内,同时,第四卡接块卡接于第三卡接槽内。因第三卡接槽、第四卡接槽、第三卡接块和第四卡接块均为梯形。在第三摆臂和第四摆臂运动时,不会产生沿z轴方向相对运动,而在x轴方向和y轴方向运动时,第三卡接块可靠的连接在第四卡接槽内,不会从第四卡接槽内脱出。同样的,第四卡接块可靠的连接在第三卡接槽内,不会从第三卡接槽脱出。由此,既能确保第三摆臂和第四摆臂可靠连接,又能降低成本,便于加工。

85、在一些实施例中,转动机构还包括第一连接杆、第一阻尼摆臂、第一滑动件、第二滑动件和第一弹性件;第一连接杆固定连接承载基座;第一阻尼摆臂的一侧滑动且转动第一固定板,第一阻尼摆臂的另一侧转动连接第一连接杆;第一滑动件滑动连接第一连接杆,第二滑动件滑动连接第一连接杆;第一弹性件套设于第一连接杆,且位于第一滑动件和第二滑动件之间;第一固定板相对承载基座转动时,第一阻尼摆臂相对第一固定板滑动且转动,以及环绕第一连接杆转动;第一阻尼摆臂推动第一滑动件和第二滑动件相互靠近或相互远离,以使第一滑动件和第二滑动件同步压缩或释放第一弹性件的两端。

86、第一滑动件和第二滑动件相互靠近时,第一弹性件的两端被同时压缩,相较于单端被压缩,第一弹性件可以为第一固定板提供双倍的阻尼力,使得用户获得更好的阻尼手感。第一滑动件和第二滑动件相互远离时,第一弹性件的两端被同时释放。相较于仅有一端被压缩后释放,可以为第一固定板提供双倍的阻尼力,使得用户获得更好的阻尼手感。

87、在一些实施例中,第一阻尼摆臂包括第一转动筒、第二转动筒、第一凹凸轮和第二凹凸轮;第一转动筒和第二转动筒沿转动机构的长度间隔排布;第一凹凸轮固定连接第一转动筒的端部;第二凹凸轮固定连接第二转动筒的端部;第一凹凸轮和第二凹凸轮间隔相对;第一转动筒和第二转动筒均转动连接第一连接杆;第一滑动件包括固定连接的第一滑块和第一配合轮,第二滑动件包括固定连接的第二滑块和第二配合轮;第一滑块和第二滑块均滑动连接第一连接杆;第一凹凸轮啮合第一配合轮,第二凹凸轮啮合第二配合轮;第一弹性件抵接于第一滑块和第二滑块之间。

88、第一凹凸轮包括多个第一凹部和多个第一凸起,多个第一凹部和多个第一凸起交替分布。第二凹凸轮包括多个第二凹部和多个第二凸起,多个第二凹部和多个第二凸起交替分布。第一配合轮包括多个第一配合凹部和多个第一配合凸起,多个第一配合凹部和多个第一配合凸起交替分布。第二配合轮包括多个第二配合凹部和多个第二配合凸起,多个第二配合凹部和多个第二配合凸起交替分布。

89、转动机构处于展开状态时,也即,第一凸起位于第一配合凹部内,第一配合凸起位于第一凹部内;第二凸起位于第二配合凹部内,第二配合凸起位于第二凹部内。转动机构从展开状态向折叠状态切换时,第一凸起逐渐从第一配合凹部内移出,第一配合凸起逐渐从第一凹部内移出;第二凸起逐渐从第二配合凹部内移出,第二配合凸起逐渐从第二凹部内移出。转动机构处于折叠状态时,第一凹凸轮的第一凸起和第一配合轮的第一配合凸起的端部抵接。第二凹凸轮的第二凸起和第二配合轮的第二配合凸起的端部抵接。随着各个凸起从凹部内移出,第一滑动件和第二滑动件之间相互靠近,此时,第一弹性件的两端被同步压缩。

90、在一些实施例中,转动机构还包括第一连接轴;第一阻尼摆臂还包括第一滑动筒和第二滑动筒,第一滑动筒和第二滑动筒沿转动机构的长度方向间隔排布,第一固定板设有第一阻尼滑槽和第二阻尼滑槽,第一阻尼滑槽和第二阻尼滑槽沿转动机构的长度方向间隔排布,第一阻尼滑槽和第二阻尼滑槽之间第一导滑块,第一导滑块上设有第一导滑槽,第一导滑槽分别与第一阻尼滑槽和第二阻尼滑槽连通;第一导滑块位于第一滑动筒和第二滑动筒之间的间隔内,第一滑动筒位于第一阻尼滑槽内,第二滑动筒位于阻尼滑槽内;第一连接轴穿过第一滑动筒、第一导滑槽和第二滑动筒,第一连接轴能够在第一导滑槽内滑动且转动。

91、第一固定板相对承载基座转动时,第一连接轴在第一导滑槽内滑动且转动,进而实现第一阻尼摆臂的滑动且转动。且此种结构使得转动机构的结构比较紧凑。

92、在一些实施例中,转动机构还包括第二连接杆、第二阻尼摆臂和第二弹性件;第二连接杆固定连接承载基座;第二阻尼摆臂的一侧滑动且转动第二固定板,第二阻尼摆臂的另一侧转动连接第二连接杆;第一滑动件滑动连接第二连接杆,第二滑动件滑动连接第二连接杆;第二弹性件套设于第二连接杆,且位于第一滑动件和第二滑动件之间;第二固定板相对承载基座转动时,第二阻尼摆臂相对第二固定板滑动且转动,以及环绕第二连接杆转动;第二阻尼摆臂推动第一滑动件和第二滑动件相互靠近或相互远离,以使第一滑动件和第二滑动件同步压缩或释放第二弹性件的两端。

93、第一滑动件和第二滑动件相互靠近时,第二弹性件的两端被同时压缩,相较于单端被压缩,第二弹性件可以为第二固定板提供双倍的阻尼力,使得用户获得更好的阻尼手感。第一滑动件和第二滑动件相互远离时,第二弹性件的两端被同时释放。相较于仅有一端被压缩后释放,可以为第二固定板提供双倍的阻尼力,使得用户获得更好的阻尼手感。

94、在一些实施例中,第二阻尼摆臂包括第三转动筒、第四转动筒、第三凹凸轮和第四凹凸轮;第三转动筒和第四转动筒沿转动机构的长度间隔排布;第三凹凸轮固定连接第三转动筒的端部;第四凹凸轮固定连接第四转动筒的端部;第三凹凸轮和第四凹凸轮间隔相对;第三转动筒和第四转动筒均转动连接第二连接杆;第一滑动件还包括第三配合轮,第三配合轮固定连接第一滑块;第二滑动件还包括第四配合轮,第四配合轮固定连接第二滑块;第一滑块和第二滑块均滑动连接第二连接杆;第三凹凸轮啮合第三配合轮,第四凹凸轮啮合第四配合轮;第二弹性件抵接于第一滑块和第二滑块之间。

95、第三凹凸轮包括多个第三凹部和多个第三凸起,多个第三凹部和多个第三凸起交替分布。第四凹凸轮包括多个第四凹部和多个第四凸起,多个第四凹部和多个第四凸起交替分布。第三配合轮包括多个第三配合凹部和多个第三配合凸起,多个第三配合凹部和多个第三配合凸起交替分布。第四配合轮包括多个第四配合凹部和多个第四配合凸起,多个第四配合凹部和多个第四配合凸起交替分布。

96、转动机构处于展开状态时,也即,第三凸起位于第三配合凹部内,第三配合凸起位于第三凹部内;第四凸起位于第四配合凹部内,第四配合凸起位于第四凹部内。转动机构从展开状态向折叠状态切换时,第三凸起逐渐从第三配合凹部内移出,第三配合凸起逐渐从第三凹部内移出;第四凸起逐渐从第四配合凹部内移出,第四配合凸起逐渐从第四凹部内移出。转动机构处于折叠状态时,第三凹凸轮的第三凸起和第三配合轮的第三配合凸起的端部抵接。第四凹凸轮的第四凸起和第四配合轮的第四配合凸起的端部抵接。随着各个凸起从凹部内移出,第一滑动件和第二滑动件之间相互靠近,此时,第一弹性件的两端被同步压缩。

97、在一些实施例中,转动机构还包括第二连接轴;第二阻尼摆臂还包括第三滑动筒和第四滑动筒,第三滑动筒和第四滑动筒沿转动机构的长度方向间隔排布,第二固定板设有第三阻尼滑槽和第四阻尼滑槽,第三阻尼滑槽和第四阻尼滑槽沿转动机构的长度方向间隔排布,第三阻尼滑槽和第四阻尼滑槽之间第二导滑块,第二导滑块上设有第二导滑槽,第二导滑槽分别与第三阻尼滑槽和第四阻尼滑槽连通;第二导滑块位于第三滑动筒和第四滑动筒之间的间隔内,第三滑动筒位于第三阻尼滑槽内,第四滑动筒位于阻尼滑槽内;第二连接轴穿过第三滑动筒、第二导滑槽和第四滑动筒,第二连接轴能够在第二导滑槽内滑动且转动。

98、第二固定板相对承载基座转动时,第二连接轴在第二导滑槽内滑动且转动,进而实现第二阻尼摆臂的滑动且转动。且此种结构使得转动机构的结构比较紧凑。

99、在一些实施例中,转动机构还包括第三连接杆和第三弹性件,第三连接杆位于第一连接杆和第二连接杆之间,第一滑动件和第二滑动件均滑动连接第三连接杆;第三弹性件套设于第三连接杆上,第三弹性件的两端分别抵接第一滑动件和第二滑动件;第一滑动件和第二滑动件相互靠近或相互远离时,还同步压缩或释放第三弹性件的两端。第三弹性件也可以为第一固定板和第二固定板提供阻尼力,进而使得用户获得更好的阻尼手感。

100、一些实施例中,转动机构还包括第四连接杆和第四弹性件,第四连接杆位于第一连接杆和第二连接杆之间,第一滑动件和第二滑动件均滑动连接第四连接杆;第四弹性件套设于第四连接杆上,第四弹性件的两端分别抵接第一滑动件和第二滑动件;第一滑动件和第二滑动件相互靠近或相互远离时,还同步压缩或释放第四弹性件的两端。

101、在一些实施例中,转动机构还包括第一主摆臂和第二主摆臂;第一主摆臂的一端滑动且转动连接承载基座,第一主摆臂的另一端转动连接第一固定板;第二主摆臂的一端滑动且转动连接承载基座,第二主摆臂的另一端转动连接第二固定板。

102、本技术第二方面提供一种可折叠电子设备,包括:第一壳体、第二壳体、显示屏和本技术第一方面中任一项的转动机构,转动机构连接于第一壳体和第二壳体之间,显示屏安装于第一壳体、第二壳体及转动机构,转动机构转动时,第一壳体和第二壳体相对转动,从而带动显示屏弯折或展开。

103、综上,本技术中,第一同步摆臂包括第一摆臂和第二摆臂两部分,通过第一摆臂和第二摆臂的可拆卸连接,使得第一同步摆臂起到与一体成型的摆臂相同的同步作用。组装状态时,第一摆臂和第二摆臂可拆卸连接,第一摆臂和第二摆臂未组装时,二者处于分体状态。因此,第一摆臂和第二摆臂可以分别独立进行加工。第一摆臂和第二摆臂沿转动机构的长度方向的尺寸相较于一体式的摆臂减小,因此,使得第一摆臂和第二摆臂的加工难度降低,提升了加工效率,降低了成本。尤其是第一摆臂和第二摆臂分体后,可以采用模具进行加工,相较于传统cnc加工的方式,加工效率和加工精度明显增加。

104、另外,第一摆臂设置的第一通孔沿y轴方向贯穿第一摆臂,使得利用模具加工第一摆臂成为可能。具体的,加工第一摆臂时,将原材料放置于模具的下模内,然后驱动下模扣合在上模上,使得上模与下模配合加工出第一通孔和第一螺旋面。因第一通孔沿y轴方向贯穿第一摆臂,因此,可以从y轴方向出模。由此,相较于一体式同步摆臂必须使用cnc加工的结构而言,比较容易加工出来,且模具加工效率较高,精度较高,成本较低。

- 还没有人留言评论。精彩留言会获得点赞!