一种带有高压气腔的小孔式气体静压径向轴承轴套与轴承

1.本发明属于静压滑动轴承领域,具体涉及一种带有高压气腔的小孔式气体静压径向轴承轴套与轴承结构。

背景技术:

2.现代超精密电主轴的两大核心分别为轴承的支撑与电机的驱动,主轴的精度首先取决于轴承的精度。滚动轴承的工作寿命短、热稳定性差,在目前的超精密机床中很少被应用。液体静压轴承的承载力大、刚度高、动态性能优越,但高转速下的高粘度液体温升剧烈,所引起的结构热变形使主轴精度急剧下降。气体静压轴承采用粘性极低的气体将轴与轴套隔开,具有摩擦阻力很小、几乎无温升、低速运动无爬行现象、定位精度极高等优点。气体轴承的主要问题在于空气作为可压缩性的气体,相比于液体静压轴承,它的刚度与承载力较低,稳定性、抗扰动能力差,在设计制造过程中,容易产生气锤现象。

3.决定气体静压轴承性能的关键结构是节流器,气体静压轴承主要有四种节流方式,分别是小孔节流、狭缝节流、表面节流和多孔质节流。目前在气体静压轴承中采用小孔节流器的气体静压轴承技术更加成熟,应用更加广泛。但在小孔节流气体静压轴承的设计中设计者必须解决的第一个问题是气动锤的不稳定性。由于静压气体轴承内部往往存在多余的气容,而这些气容一般具有较低的固有频率,当系统内部出现某种干扰源,其频率与轴承系统的固有频率相接近时,便产生激振,使这部分多余气容发生共振和共鸣。这一现象,犹如空气锤击打锻件的工作状态,故通称为“气锤振动”现象。

4.研究表明相较于止推轴承,小孔节流的径向轴承更不易产生气锤现象。因此,为产生更大的高压区面积提升轴承的承载力与刚度,目前对小孔节流气体静压径向轴承设计普遍采用在节流器出口处开设浅凹槽。在静液压轴承中,凹槽较深,比膜厚度大一个数量级,并占据未缠绕轴承表面的50-70%。但为避免气锤现象,气体静压轴承的凹槽较浅,仅占未包裹轴承总面积的20%左右。

技术实现要素:

5.为了在小孔式气体静压轴承中提供更大高压区气膜的面积,本发明提供一种带有高压气腔的小孔式气体静压径向轴承轴套与轴承结构。

6.为了达到上述目的,本发明采用的技术方案如下:

7.一种带有高压气腔的小孔式气体静压径向轴承轴套,所述径向轴承轴套上设置有若干个节流器安装孔,在径向轴承轴套的内侧壁上以每个节流器安装孔为中心设置有均压槽,且每个节流器安装孔与其对应的均压槽连通,所述均压槽为

‘

h’型槽体结构或者

‘

米’字型槽体结构,所述

‘

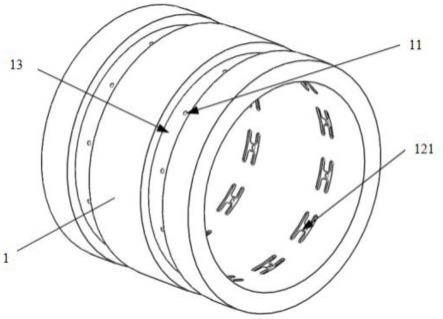

米’字型槽体结构为顶点相交于节流器安装孔中心的两个三角形槽体结构的组合。

8.当均压槽为

‘

h’型槽体结构时,命名为

‘

h’型均压槽,压缩气体经节流器安装孔内安装的节流器进入

‘

h’型均压槽,在相同截面积下

‘

h’型均压槽相比于矩形均压槽能够辐射

更广的气膜区域,因此,在节流器设计布置参数相同的情况下,节流器出口处采用

‘

h’型均压槽的小孔式气体静压轴承轴套在截面积较小的情况下可以提供更加大而散的气膜区域,从而在避免轴承发生气锤不稳定现象的同时,提高轴承的承载力与刚度。

9.当均压槽为

‘

米’字型槽体结构时,命名为

‘

米’字型均压槽,压缩气体经节流器安装孔内安装的节流器进入

‘

米’字型均压槽,在相同截面积下

‘

米’字型均压槽相比于矩形均压槽能够辐射更广的气膜区域,因此,在节流器设计布置参数相同的情况下,节流器出口处采用

‘

米’字型均压槽的小孔式气体静压轴承轴套在截面积较小的情况下可以提供更加大而散的气膜区域,从而在避免轴承发生气锤不稳定现象的同时,提高轴承的承载力与刚度。

10.一种带有高压气腔的小孔式气体静压轴承,包括带有

‘

h’型均压槽的径向轴承轴套或者带有

‘

米’字型均压槽。利用

‘

h’型均压槽或

‘

米’字型均压槽能够辐射更广气膜区域的优势,代替传统的矩形均压槽的小孔式气体静压轴承径向轴套在避免轴承发生气锤现象的同时,可以抵抗更大的径向载荷,形成更高的径向刚度。

11.本发明的有益效果为:

12.1、通过在节流器出口处开设均压槽,有效提高气体静压轴承的承载能力和刚度。

13.2、将节流器出口处均压槽设计为

‘

h’型槽体结构,在避免轴承发生气锤现象的同时可以产生更大的高压区面积从而提升轴承的承载能力和刚度。

14.3、将节流器出口处均压槽设计为

‘

米’字型槽体结构,在避免轴承发生气锤现象的同时可以产生更大的高压区面积从而提升轴承的承载能力和刚度。

附图说明

15.图1为带有

‘

h’型均压槽的小孔式气体静压径向轴承轴套结构示意图;

16.图2为带有

‘

米’字型均压槽的小孔式气体静压径向轴承轴套结构示意图;

17.图3为带有

‘

h’型均压槽的小孔式气体静压轴承结构示意图;

18.图4为带有矩形均压槽的小孔式气体静压径向轴承轴套结构示意图;

19.图中,1、径向轴承轴套,2、主轴转子,3、节流器,4、上浮板,5、供气轴套,6、密封板,11、节流器安装孔,12、均压槽,13、分气环,51、进气管道,121、

‘

h’型均压槽,122、

‘

米’字型均压槽,123、矩形均压槽。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.具体实施方式一:

22.一种带有高压气腔的小孔式气体静压径向轴承轴套,所述径向轴承轴套1上设置有若干个节流器安装孔11,在径向轴承轴套1的内侧壁上以每个节流器安装孔11为中心设置有均压槽12,且每个节流器安装孔11与其对应的均压槽12连通,所述均压槽12为

‘

h’型槽体结构,即为

‘

h’型均压槽121,如图1所示。

23.进一步的,所述

‘

h’型槽体结构的长度所在的方向与径向轴承轴套1的周向方向相

同。

24.进一步的,若干个节流器安装孔11沿径向轴承轴套1的周向均布设置至少一圈。

25.进一步的,所述径向轴承轴套1的外侧壁上沿周向设置有至少一个分气环13,每一圈节流器安装孔11对应一个分气环13,且每一圈节流器安装孔11均与对应的分气环13连通,每个分气环13均与外部气源连通。

26.压缩气体由分气环13经节流器安装孔11内安装的节流器3进入

‘

h’型均压槽121中,

‘

h’型均压槽121内压力与节流器3出口压力相同从而实现将出口高压区面积由节流器安装孔11截面积放大为

‘

h’型均压槽121截面积并最终提高气膜高压区面积的目的。由于

‘

h’型均压槽121必须达到一定深度才能实现均压效果,这会在轴承间隙内增加气容量,气体容积越大,压缩性位移也越大,产生气锤现象的风险也就越大。传统矩形均压槽123为减小气容量截面积始终受限,为通过均压槽12提高气体静压轴承的承载与刚度的同时避免气锤风险,在相同截面积下

‘

h’型均压槽121相比于矩形均压槽123(如图4所示)能够辐射更广的气膜区域,因此,在节流器3设计布置参数相同的情况下,节流器安装孔11出口处采用

‘

h’型均压槽121的小孔式气体静压轴承轴套可以提供更加大而散的气膜区域,从而在避免轴承发生气锤不稳定现象的同时,提高轴承的承载力与刚度。

27.具体实施方式二

28.一种带有高压气腔的小孔式气体静压径向轴承轴套,所述径向轴承轴套1上设置有若干个节流器安装孔11,在径向轴承轴套1的内侧壁上以每个节流器安装孔11为中心设置有均压槽12,且每个节流器安装孔11与其对应的均压槽12连通,所述均压槽12为

‘

米’字型槽体结构,所述

‘

米’字型槽体结构为顶点相交于节流器安装孔中心的两个三角形槽体结构的组合,即为

‘

米’字型均压槽122,如图2所示。

29.进一步的,所述

‘

米’字型槽体结构的长度所在的方向与径向轴承轴套1的周向方向相同。

30.进一步的,若干个节流器安装孔11沿径向轴承轴套1的周向均布设置至少一圈。

31.进一步的,所述径向轴承轴套1的外侧壁上沿周向设置有至少一个分气环13,每一圈节流器安装孔11对应一个分气环13,且每一圈节流器安装孔11均与对应的分气环13连通,每个分气环13均与外部气源连通。

32.压缩气体由分气环13经节流器安装孔11内安装的节流器3进入

‘

米’字型均压槽122,

‘

米’字型均压槽122内压力与节流器出口压力相同从而实现将出口高压区面积由节流器安装孔11截面积放大为

‘

米’字型均压槽122截面积并最终提高气膜高压区面积的目的。由于

‘

米’字型均压槽122必须达到一定深度才能实现均压效果,这会在轴承间隙内增加气容量,气体容积越大,压缩性位移也越大,产生气锤现象的风险也就越大。传统矩形均压槽123为减小气容量截面积始终受限,为通过均压槽12提高气体静压轴承的承载与刚度的同时避免气锤风险,在相同截面积下

‘

米’字型均压槽122相比于矩形均压槽123能够辐射更广的气膜区域,因此,在节流器3设计布置参数相同的情况下,节流器安装孔11出口处采用

‘

米’字型均压槽122的小孔式气体静压轴承轴套可以提供更加大而散的气膜区域,从而在避免轴承发生气锤不稳定现象的同时,提高轴承的承载力与刚度。

33.具体实施方式三

34.一种带有高压气腔的小孔式气体静压轴承,包括具体实施方式一或具体实施方式

二所述的径向轴承轴套1。

35.进一步的,所述轴承还包括主轴转子2,所述主轴转子2套设在径向轴承轴套1内部。

36.进一步的,每一个节流器安装孔11内均设置有节流器3,且每个节流器3的出口与对应的均压槽12连通。

37.进一步的,所述轴承还包括上浮板4、供气轴套5和密封板6,所述供气轴套5套设在径向轴承轴套1的外部,所述供气轴套5的上端与上浮板4固定连接,下端与密封板6固定连接,所述供气轴套5上设置有至少一个进气管道51,所述进气管道51与分气环13对应设置且相互连通,所述进气管道51与外部气源连通,将气体通至每个节流器3。如图3所示。

38.将带有

‘

h’型均压槽121或

‘

米’字型均压槽122的小孔式气体静压轴承径向轴套由一端装配入供气轴套5,将主轴转子2由另一端装配入供气轴套5后,供气轴套5一端通过螺栓装配密封板6,另一端通过螺栓装配有止推轴承的上浮板4。过滤后的高压气体经供气管道进入带有均压槽12的小孔式气体静压径向轴承轴套的分气环13后,经节流器3进入均压槽12,利用

‘

h’型均压槽121或

‘

米’字型均压槽122能够辐射更广气膜区域的优势,在带有

‘

h’型均压槽121或

‘

米’字型均压槽122的小孔式气体静压轴承径向轴套与主轴转子2之间形成相比矩形均压槽123高压区面积更大的压力气膜,在避免轴承发生气锤现象的同时,可以抵抗更大的径向载荷,形成更高的径向刚度。

39.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1