1.本发明涉及一种联轴器,具体涉及一种弹簧支撑立式内齿形联轴器。属于机械传动领域。

背景技术:2.鼓形齿联轴器是机械传动系统的重要部件,用于传递功率、补偿两轴之间由于安装误差、工作变形、热膨胀等原因所发生的轴向、角向、径向偏移,在冶金、化工、运输等各种机械设备中具有广泛的应用。

3.在立式传动应用场合,联轴器垂直安装于轴系中,为保证联轴器垂向固定,需对齿形联轴器部进行支撑。该支撑既要承受住联轴器的重量,同时要不能阻碍联轴器补偿时所发生的摆动。如采用平面接触支撑,会阻碍联轴器运转时的补偿运动,使两侧连接设备承受更大的反作用力,容易造成设备损坏和联轴器齿面磨损。

4.目前常规的支撑方式是在联轴器下部设置与轴线同心的圆弧形支撑,圆弧面与平面接触既能起到支撑作用,还不影响联轴器的补偿运动。如果下部设备不能承受联轴器重量,则无法采用该种支撑结构。如在试验台中,被试设备需安装在下部,为防止外部附加力影响被试设备的试验结果,需让上部的陪试设备承受联轴器的重量。或在一些特殊结构设备中,承受较大的垂向力可能导致设备无法正常运行或降低设备寿命。

5.综上所述,现有联轴器在立式传动场合中,存在无法适用于将联轴器重量支撑到下部设备上的问题。

技术实现要素:6.本发明的目的是为了解决现有联轴器在立式传动场合中,存在无法适用于将联轴器重量支撑到下部设备上的问题。进而提供一种弹簧支撑立式内齿形联轴器。

7.本发明的技术方案是:一种弹簧支撑立式内齿形联轴器包括第一内齿套、外齿轴、支撑销、固定环、弹簧、螺钉、外齿和第二内齿套,第一内齿套套装在外齿轴的上部,且第一内齿套的内齿与外齿轴的鼓形外齿相啮合组成联轴器的一个铰点,固定环与第一内齿套之间通过止口定位并用螺钉固定;固定环的圆周方向上开设有通孔,弹簧和支撑销安装在所述通孔内;外齿上的内花键与外齿轴的花键外齿连接,外齿上的鼓形外齿与第二内齿套的内齿相啮合组成联轴器另一个铰点。

8.进一步地,第一内齿套内开设有第一阶梯孔和第一通孔,第一阶梯孔和第一通孔之间同轴线开设并连通。

9.进一步地,第一阶梯孔的上部加工有第一内齿,第一阶梯孔的下部加工有光孔,。

10.进一步地,外齿轴的上部加工有鼓形外齿,外齿轴的下部加工有花键外齿。

11.进一步地,固定环上在圆周方向上开设有第二阶梯孔,所述阶梯孔的上孔孔径小于下孔孔径。

12.进一步地,支撑销的中部加工有限位台肩,支撑销的上部穿过固定环上的上孔,限

位台肩位于固定环上的下孔内,弹簧套装在位于下孔内的支撑销上。

13.进一步地,外齿的内孔中加工有第一花键内齿,第一花键内齿与外齿轴的花键外齿相啮合。

14.进一步地,外齿的外圆周加工有鼓形外齿。

15.进一步地,第二内齿套加工有鼓形内齿。

16.优选地,鼓形外齿的高度小于第一内齿套的第一内齿的高度。

17.本发明与现有技术相比具有以下效果:

18.1、本发明安装在立式安装齿形联轴器轴系中,下部设备不适宜承受联轴器重量时,本发明能够悬挂于上部设备上,并且不影响联轴器补偿功能。

19.2、本发明的支撑销3在弹簧5的弹力作用下将外齿轴2顶起,外齿轴2摆动时仅需克服弹簧5的弹力即可,进而避免平面刚性支撑时摆动不灵活的缺点。外齿轴的重量通过支撑销、弹簧、第一内齿套1传递到上部设备,从而避免将联轴器重量作用到下部设备。

附图说明

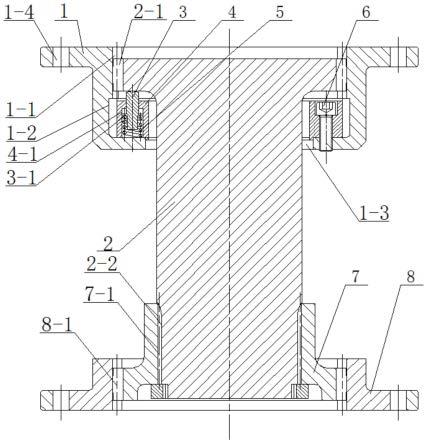

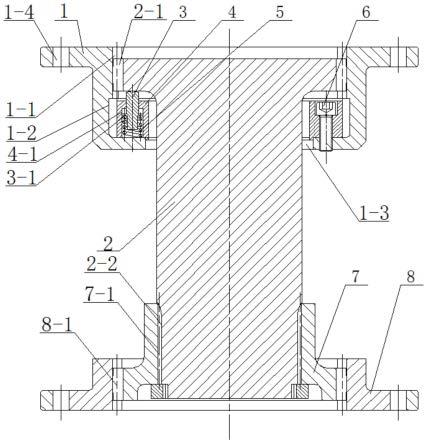

20.图1是本发明弹簧支撑立式鼓形齿联轴器的结构示意图。

具体实施方式

21.具体实施方式一:结合图1说明本实施方式,本实施方式的一种弹簧支撑立式内齿形联轴器包括第一内齿套1、外齿轴2、支撑销3、固定环4、弹簧5、螺钉6、外齿7和第二内齿套8,

22.第一内齿套1套装在外齿轴2的上部,且第一内齿套1的内齿与外齿轴2的鼓形外齿2-1相啮合组成联轴器的一个铰点,固定环4与第一内齿套1之间通过止口定位并用螺钉6固定;固定环4的圆周方向上开设有通孔,弹簧5和支撑销3安装在所述通孔内;外齿7与外齿轴2的花键外齿2-2连接,外齿7上的鼓形外齿与第二内齿套8的内齿相啮合组成联轴器另一个铰点。

23.本实施方式的第一内齿套1上部在圆周方向加工有多个第一连接孔1-3,第一内齿套1与上部设备之间通过穿设在第一连接孔1-3上的螺栓进行连接。此种连接方式简单、可靠,便于拆装。

24.本实施方式的支撑销在弹簧的弹力作用下将外齿轴顶起,外齿轴摆动时仅需克服弹簧的弹力即可,避免的平面刚性支撑时摆动不灵活的缺点,同时外齿轴的重量通过弹簧传递到上部设备,从而避免将联轴器重量作用到下部设备。

25.在实际使用时,联轴器外齿采用鼓形齿或直齿,内齿为直齿,内、外齿可采用齿顶定位或齿侧定位配合使用。通过固定环将弹簧和支撑销固定于联轴器上侧的内齿套上,通过固定销、弹簧将外齿轴重量传递到上侧内齿套。外齿轴与外齿通过花键连接,并用圆螺母轴向固定,保证了外齿轴安装时可顺利穿过第一内齿套的内孔。

26.立式安装鼓形齿联轴器通常需要将联轴器重量支撑在下部设备上,如需将重量悬挂于上部设备一般采取平面支撑方式,会阻碍联轴器的补偿运动。本发明通过弹簧支撑将鼓形齿联轴器重量悬挂于上部设备,利用弹簧的刚度大幅减小了联轴器补偿变形时的摆动阻力。解决了下部设备不能承受联轴器重量时,立式鼓形齿联轴器的支撑问题。

27.具体实施方式二:结合图1说明本实施方式,本实施方式的第一内齿套1内开设有第一阶梯孔和第一通孔1-3,第一阶梯孔和第一通孔1-3之间同轴线开设并连通。如此设置,便于与外齿轴2、支撑销3、固定环4和弹簧5进行连接,且不发生干涉。其它组成和连接关系与具体实施方式一相同。

28.第一通孔1-3用于外齿轴2的主体通过。其中,第一阶梯孔指的是第一内齿1-1和光孔1-2。

29.具体实施方式三:结合图1说明本实施方式,本实施方式的第一阶梯孔的上部加工有第一内齿1-1,第一阶梯孔的下部加工有光孔1-2。如此设置,光孔1-2的孔径大于第一内齿1-1的齿根内径。其它组成和连接关系与具体实施方式一或二相同。

30.具体实施方式四:结合图1说明本实施方式,本实施方式的外齿轴2的上部加工有鼓形外齿2-1,外齿轴2的下部加工有花键外齿2-2。如此设置,便于与第一内齿套1和外齿7连接。其它组成和连接关系与具体实施方式一、二或三相同。

31.本实施方式的外齿轴2为t字形齿轴,其中,外齿轴2的水平段上开设有鼓形外齿2-1,外齿轴2的竖直段便于保证第一内齿套1、支撑销3、固定环4、弹簧5和螺钉6的安装。同时,花键外齿2-2的齿顶外径小于外齿轴2的竖直段外径,便于保证在安装时对花键外齿2-2造成嗑碰。

32.具体实施方式五:结合图1说明本实施方式,本实施方式的固定环4上在圆周方向上开设有第二阶梯孔4-1,所述阶梯孔的上孔孔径小于下孔孔径。如此设置,便于将弹簧的安装,而且还能够预留出在径向方向上的补偿量。其它组成和连接关系与具体实施方式一、二、三或四相同。

33.具体实施方式六:结合图1说明本实施方式,本实施方式的支撑销3的中部加工有限位台肩3-1,支撑销3的上部穿过固定环4上的上孔,限位台肩3-1位于固定环4上的下孔内,弹簧5套装在位于下孔内的支撑销3上。如此设置,限位台肩3-1的上端顶设在外齿轴2的水平段的下端面上。其它组成和连接关系与具体实施方式一、二、三、四或五相同。

34.本实施方式的支撑销3顶端在弹簧的作用下,顶着外齿轴在竖直方向上下移动。

35.具体实施方式七:结合图1说明本实施方式,本实施方式的外齿7的内孔中加工有第一花键内齿7-1,第一花键内齿7-1与外齿轴2的花键外齿2-2相啮合。如此设置,连接更加可靠,保证动力的精确传递。其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

36.具体实施方式八:结合图1说明本实施方式,本实施方式的外齿7的外圆周加工有鼓形外齿7-2。如此设置,可使联轴器的承载能力更强,补偿角度更大。其它组成和连接关系与具体实施方式一、二、三、四、五、六或七相同。

37.本实施方式的鼓形外齿7-2高度小于第二内齿套8的内齿8-1高度,便于实现外齿轴轴线方向的补偿。

38.具体实施方式九:结合图1说明本实施方式,本实施方式的第二内齿套8加工有鼓形内齿8-1。如此设置,便于与鼓形外齿7-2进行啮合。其它组成和连接关系与具体实施方式一至八中任意一项相同。

39.具体实施方式十:结合图1说明本实施方式,本实施方式的鼓形外齿2-1的高度小于第一内齿套1的第一内齿1-1的高度。如此设置,便于实现外齿轴轴线方向的补偿。其它组

成和连接关系与具体实施方式一至九中任意一项相同。

40.结合图1说明本发明的工作原理:

41.该联轴器主要由第一内齿套1、外齿轴2、支撑销3、固定环4、弹簧5、螺钉6、外齿7和第二内齿套8等零件组成。第一内齿套1的内齿与外齿轴2上的鼓形外齿配合使用,组成联轴器铰点;固定环4与外齿套1间通过止口定位并用螺钉6固定;在固定环4圆周方向开有下大上小的通孔,弹簧5安装在下部大孔中,支撑销3安装在上部小孔中;外齿7通过花键与外齿轴2连接并通过圆螺母轴向定位,外齿7上的鼓形外齿与第二内齿套8的内齿通过齿顶定位或齿侧定位配合使用,从而传递扭矩并补偿不对中。

42.弹簧和支撑销通过固定环固定于联轴器上侧的内齿套上,外齿轴重量通过固定销、弹簧将传递到上侧内齿套,再将重量传递到上部设备。根据联轴器重量计算弹簧刚度,确定弹簧直径、数量等参数,保证弹簧弹力足够支撑该重量。

43.虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明的,本领域技术人员还可以在本发明精神内做其他变化,以及应用到本发明未提及的领域中,当然,这些依据本发明精神所做的变化都应包含在本发明所要求保护的范围内。