一种商用车固定钳的制作方法

1.本发明涉及制动卡钳领域,尤其涉及一种商用车固定钳。

背景技术:

2.固定钳盘式制动器以其可承载制动力矩大,响应时间快、制动稳定好等优点,成为了目前汽车制动器主流发展方向之一,目前固定钳制动器只适用于液压制动管路,制动时需要引入外部高压制动液实现建压制动效果。对于采用气压制动管路的商用车不能适用。

3.而商用车上基础制动主要采用气压盘式制动器,它是一种浮动钳结构,响应时间慢,制动距离长。

技术实现要素:

4.本发明根据现有技术问题提供了一种商用车固定钳。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种商用车固定钳,包括钳体,钳体内设置有内活塞腔和外活塞腔,内活塞腔用于作用在内摩擦块上,外活塞腔用于作用在外摩擦块上,钳体内设置有与内活塞腔连通的建压腔,建压腔内装配有推杆组件,推杆组件包括推杆,推杆的一端伸出在钳体外部与制动气室连接并由制动气室带动沿建压腔滑动,建压腔的横截面面积小于内活塞腔的横截面面积。

7.作为优选,内活塞腔和外活塞腔通过油路连通,建压腔、内活塞腔、外活塞腔内充满有制动液,内活塞腔内设置有内活塞,外活塞腔内设置有外活塞;推杆向内活塞腔推动使内活塞腔、外活塞腔内的制动液受压推动内活塞和外活塞向制动盘移动实现制动。本方案采用油液补偿配合气液转化实现制动以及后期的间隙补偿,具有制动响应快和维护成本低等优点。

8.作为优选,建压腔内壁设置有补偿油槽,补偿油槽和钳体外部设置的补偿油孔连通,位于建压腔内的推杆部分其外壁设置开设有进油孔,推杆的内端面设置有与进油孔连通的出油通道,出油通道和建压腔、内活塞腔连通,补偿油槽和进油孔连通。

9.作为优选,补偿油槽为沿建压腔侧壁设置的环状槽,进油孔的个数为多个。

10.根据权利要求3所述的一种商用车固定钳,其特征在于:建压腔的内壁设置有安装槽一,安装槽一内安装有皮碗一,安装槽一位于补偿油槽的下侧,安装槽一和补偿油槽之间限制的建压腔内侧面部分为导流面,导流面和推杆外侧壁之间存在间隙。

11.作为优选,皮碗一和推杆的外壁抵触,皮碗一与推杆外环面抵触的面为抵触面,抵触面靠近导流面的一端为凹面,凹面与推杆外侧面之间形成凹槽,抵触面的另外一部分抵触在推杆的外侧面。

12.作为优选,还包括安装槽二,安装槽二内安装有皮碗二或者密封圈。

13.作为优选,推杆的下端面设置有空腔,空腔为出油通道,空腔与进油孔连通,空腔内填充有制动液。

14.作为优选,内活塞、外活塞与其所在腔室的内壁设置有回位密封圈。

15.作为优选,还包括支架,支架为半包围的一体成型结构,包括上板、下板,上板和下板的两端通过连接臂连接,上板对内侧的摩擦块进行限位,下板对外侧的摩擦块进行限位,上板上设置有与钳体固定的固定孔一以及用于安装固定钳的固定孔二,上板、下板以及连接臂围成弧状的用于放置刹车盘的槽型空间。

16.本方案具有以下有益效果:

17.本方案设计了一种适用于商用车气压制动管路的固定钳及其盘式制动器。车辆发生制动命令后,制动气室活塞推出力加载到固定钳制动器上。内外活塞同时动作,响应时间比气压盘式制动器响应时间缩短一半,制动距离短。同时内外侧活塞大小一致,对称布置,内外摩擦块受力相等,内外摩擦块承压也一致,可避免气压盘式制动器发生摩擦块偏磨、噪音等问题。

附图说明

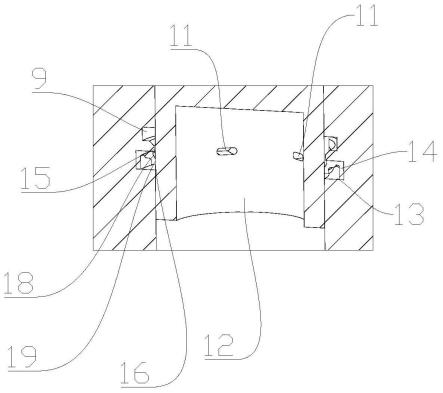

18.图1为卡钳整体结构示意图。

19.图2为卡钳内部结构示意图。

20.图3是图2的局部放大图。

21.图4是建压腔的内部结构示意图。

22.图5是皮碗一的结构示意图。

23.图6是油路的结构示意图。

24.其中,1-钳体,2-内活塞腔,3-外活塞腔,4-建压腔,5-推杆,6—油路,7—内活塞,8—外活塞,9—补偿油槽,10—补偿油孔,11—进油孔,12—出油通道,13—安装槽一,14—皮碗一,15—导流面,16—间隙,17—凹面,18—凹槽,19—抵触面,20—安装槽二,21—皮碗二,22—回位密封圈,23—支架,24—上板,25—下板,26—连接臂,27—槽型空间,28—固定孔一,29—固定孔二,

具体实施方式

25.实施例1

26.一种商用车固定钳,包括钳体1,钳体1为一体成型结构,钳体1内设置有内活塞腔2和外活塞腔3,内活塞腔2用于作用在内摩擦块上,外活塞腔3用于作用在外摩擦块上,钳体1内设置有与内活塞腔2连通的建压腔4,建压腔4内装配有推杆5组件,推杆5组件包括推杆5,推杆5的一端伸出在钳体1外部与制动气室连接并由制动气室带动沿建压腔4滑动,建压腔4的横截面面积小于内活塞腔2的横截面面积。建压腔4和内活塞腔2的截面均为圆形,而且建压腔4的出口端与内活塞腔2连通,活塞腔与建压腔4设计成阶梯结构,二者缸径成比例关系,可实现对制动力的比例放大效果。

27.所述的内活塞腔2和外活塞腔3通过油路6连通,具体在本实施例中其内在钳体1内形成的油路6通道,实现内活塞7、外活塞8同时受力。建压腔4、内活塞腔2、外活塞腔3内充满有制动液,内活塞腔2内设置有内活塞7,外活塞腔3内设置有外活塞8;推杆5向内活塞腔2推动使内活塞腔2、外活塞腔3内的制动液受压推动内活塞7和外活塞8向制动盘移动实现制动,其中制动过程中活塞会带动回位密封圈22变形,回位密封圈22积聚势能方便在撤出制

动时快速回位。本方案采用油液补偿配合气液转化实现制动以及后期的间隙16补偿,具有制动响应快和维护成本低等优点。

28.长期制动摩擦块材料会出现磨损问题,会导致活塞发生相对密封圈相对滑动现象,但活塞自调间隙16后,活塞腔体积增大。当制动结束后,推杆5随气室活塞杆回位,活塞腔内的制动液回流建压腔4,由于摩擦块磨损带来的整个容腔体积相对增大,以及腔体管路阻力的影响,制动液回流后使工作腔形成一定的真空度。所以无法实现自动补偿间隙16。所以本方案设计一种间隙16补偿的方案。

29.所述压腔内壁设置有补偿油槽9,补偿油槽9和钳体1外部设置的补偿油孔10连通,位于建压腔4内的推杆5部分其外壁设置开设有进油孔11,推杆5的内端面设置有与进油孔11连通的出油通道12,出油通道12和建压腔4、内活塞腔2连通,补偿油槽9和进油孔11连通。其中补偿油孔10与外部的贮液体罐连接,当建压腔4以及活塞腔内出现真空的问题时,制动液会通过补偿油孔10、补偿油槽9、进油孔11以及出油通道12与建压腔4连通,实现制动液的自动补偿,实现间隙16调整。

30.本实施例中,补偿油槽9为沿建压腔4侧壁设置的环状槽,进油孔11的个数为多个,具体到本实施例为4个。

31.所述的建压腔4的内壁设置有安装槽一13,安装槽一13内安装有皮碗一14,安装槽一13位于补偿油槽9的下侧,安装槽一13和补偿油槽9之间限制的建压腔4内侧面部分为导流面15,导流面15和推杆5外侧壁之间存在间隙16。

32.本实施例中,皮碗一14和推杆5的外壁抵触,皮碗一14与推杆5外环面抵触的面为抵触面19,抵触面19靠近导流面15的一端为凹面17,凹面17与推杆5外侧面之间形成凹槽18,抵触面19的另外一部分抵触在推杆5的外侧面。该种结构设计,补液时压力建立在凹面17一侧,液压力越大,皮碗密封效果越强。皮碗一14包括与补偿油槽9侧壁抵触的侧挡环141、与补偿油槽9上端面抵触的上挡环142以及与推杆内壁抵触的抵触环144,抵触环144与侧档环141平行设置且两者之间形成压槽143,压槽143整体呈v形;抵触环144靠近推杆5的侧面为抵触面19。

33.本实施例中,还包括安装槽二20,安装槽二20内安装有皮碗二21或者密封圈,具体在本实施例中选择的为皮碗二21,皮碗二21起到密封作用。

34.所述的推杆5的下端面设置有空腔,空腔为出油通道12,空腔与进油孔11连通,空腔内填充有制动液。内活塞7、外活塞8与其所在腔室的内壁设置有回位密封圈22,该密封圈在制动过程中发生变形同时积聚弹性势能,撤去制动时,回位密封圈22回位释放弹性势能带动活塞回位。

35.车辆发生制动命令后,制动气室活塞推出力加载到固定钳的推杆5上,推杆5给建压腔4以及活塞腔的制动液加压,内活塞7、外活塞8同时动作,进行制动。当车辆解除制动命令后。制动气室输出力释放,带动推杆5回位,建压腔4高压制动液释放,内活塞腔2、外活塞腔3的制动液回流。同时变形的密封圈存储的弹性势能释放,带动活塞回位,解除对制动盘的夹紧作用,制动释放。

36.当车辆摩擦块磨损较大时,在制动结束后,推杆5随气室活塞杆回位,活塞腔内的制动液回流建压腔4,由于摩擦块磨损带来的整个容腔体积相对增大,以及腔体管路阻力的影响,制动液回流后使工作腔形成一定的真空度,外部贮液罐里的制动液通过补偿油孔10、

补偿油槽9、导流面15、进油孔11,进油通道流入建压腔4、活塞腔,实现制动液自补偿功能

37.该固定钳响应时间比气压盘式制动器响应时间缩短一半,制动距离短。同时内外侧活塞大小一致,对称布置,内外摩擦块受力相等,内外摩擦块承压也一致,可避免气压盘式制动器摩擦块偏磨、噪音问题。

38.实施例2

39.与实施例1不同之处在于:还包括支架23,支架23为半包围的一体成型结构,包括上板24、下板25,上板24和下板25的两端通过连接臂26连接,上板24对内侧的摩擦块进行限位,下板25对外侧的摩擦块进行限位,上板24上设置有与钳体1固定的固定孔一28以及用于安装固定钳的固定孔二29,上板24、下板25以及连接臂26围成弧状的用于放置刹车盘的槽型空间27。

40.实施例3

41.车辆,装配有上述固定钳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1