一种高耐性复合软管及其生产工艺的制作方法

1.本发明属于高分子复合材料技术领域,具体地,涉及一种高耐性复合软管及其生产工艺。

背景技术:

2.染发膏是给头发染色的一种化妆品,其中含有对苯二胺、氨水以及一些有机溶剂,为了保证染发膏的稳定性和防护可靠性,因此,传统的染发膏使用阻隔性高的纯铝管材进行包装,由于纯铝材料韧性不高,且包装成本较高,逐渐被铝塑包装材料取代。

3.所谓铝塑为包装材料由塑料薄膜、铝箔和黏合剂组成的多层复合材料,大致工艺包括:铝箔清洁处理、刷涂黏合剂、预烘定型、贴膜和热压复合,工艺较为繁琐,且塑料薄膜与铝箔依靠黏合剂粘接,在使用过程存在发生剥离的问题,在剥离处铝箔得不到膜层的制成,易出现弯折开裂而泄漏;此外,所用塑料薄膜多采用柔性较高的聚乙烯膜,以满足染发膏反复挤出使用,但是,聚乙烯膜对染发膏中的碱性物质以及有机溶剂的耐受性一般,难以满足稳定存储。

4.基于以上技术缺陷,本技术从提高膜层的耐受性和膜层的粘接强度出发,开发高耐性铝塑复合材料,以适用对染发高的包装。

技术实现要素:

5.为了解决背景技术中提到的技术问题,本发明的目的在于提供一种高耐性复合软管及其生产工艺。

6.本发明的目的可以通过以下技术方案实现:

7.一种高耐性复合软管的生产工艺,具体包括如下工序:

8.工序s1:将铝箔表面清洁处理后在表面贴合高耐受内膜,之后在温度为220-230℃、压力为4-6kg辊轧复合,喷雾冷却至室温,制成复合片材;

9.工序s2:将复合片材分切,之后卷管、高频焊接,制成高耐性复合软管。

10.所述高耐受内膜由以下方法制备:

11.步骤a1:将四氟丙醇和三乙胺混合,在冰水浴中恒温,之后设置搅拌速率为120-180rpm,缓慢滴加2,3-二氯丙烯,控制滴加混合时间为5-8h,之后提升搅拌速率为360-480rpm,升温至95-100℃回流反应20-30min,得到单体1;

12.进一步地,2,3-二氯丙烯、四氟丙醇和三乙胺的用量比为0.1mol:0.25-0.28mol:15-20ml,过量的四氟丙醇和2,3-二氯丙烯取代反应,反应后减压旋蒸,快速脱除过量的四氟丙醇和三乙胺。

13.步骤a2:将二乙醇胺、乙醇钠和无水乙醇混合,再加入二烯丙基硫醚,设置搅拌速率为240-360rpm,升温至85-95℃回流反应2-4h,得到支状中间体;

14.进一步地,二烯丙基硫醚、二乙醇胺、乙醇钠和无水乙醇的用量比为0.1mol:0.22-0.25mol:0.3-0.4g:50-80ml,二烯丙基硫醚的双键和二乙醇胺的仲胺在乙醇钠的催化下亲

核加成,反应结束旋蒸脱除低沸物。

15.步骤a3:将支状中间体、氢氧化钾和dmf混合,设置搅拌速率为180-300rpm,常温下滴加丙烯酰氯,控制整体滴加反应时间为2-3h,得到单体2;

16.进一步地,支状中间体、丙烯酰氯、氢氧化钾和dmf的用量比为0.1mol:0.41-0.42mol:2.5-3.5g:120-160ml,反应结束加入去离子水减压旋蒸数次,带出dmf。

17.步骤a4:将低分子量聚乙烯、单体1、单体2、nmp、引发剂和抗氧剂投加到高压反应釜内混合,通入氮气增压至1.8-2.2mpa,升温至240-260℃,反应6.5-7.2min,排胶、流延成膜,得到高耐受内膜;

18.进一步地,低分子量聚乙烯、单体1、单体2、nmp、引发剂和抗氧剂的用量比为1kg:80-100g:165-190g:320-380ml:5.5-6.2g:1-2g。

19.进一步地,抗氧剂为抗氧剂300。

20.进一步地,引发剂为催化剂mmao。

21.进一步地,低分子量聚乙烯的均数分子量为5000。

22.本发明的有益效果:

23.本发明制备一种高耐受内膜,将其与铝箔复合降低纯铝管的成本,同时具有高耐受性,该高耐受内膜为低分子量聚乙烯、单体1和单体2的共聚物,其中,单体1以四氟丙醇和2,3-二氯丙烯为原料取代反应,制得的单体1分子上含有支状含氟基团和双键,共聚后在主链的外侧引入氟基团对主链防护,提高对有机溶解的耐受性,同时,含氟基团的引入赋予高耐受内膜以拒水拒油特性,可以降低染发膏在管体内残留;单体2以二乙醇胺和二烯丙基硫醚为原料,在乙醇钠的催化下加成反应,制成含有支状羟基的中间体,之后通过丙烯酰氯对端部引入双键修饰,双键参与共聚,单体2分子中部的含硫含氮结构与铝箔具有螯合作用,复合后对聚合物形成锚固作用,使得高耐受内膜与铝箔具有较强的附着强度,避免在使用过程中高耐受内膜和铝箔分层。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.实施例1

26.本实施例制备一种高耐性复合软管,具体实施过程如下:

27.1)制备高耐受内膜

28.a1、取四氟丙醇和三乙胺投加到反应釜内搅拌混合10min,通入冰水浴恒温,设置搅拌速率为180rpm,在1h内缓慢匀速滴加2,3-二氯丙烯,控制整体滴加混合时间为5h,之后提升搅拌速率为480rpm,升温至100℃回流反应20min,制成单体1,反应后减压至10mmhg以下,在50℃下旋蒸,快速脱除过量的四氟丙醇和三乙胺等低沸物,其中,2,3-二氯丙烯、四氟丙醇和三乙胺的用量比为0.1mol:0.28mol:20ml。

29.a2、取二乙醇胺、乙醇钠和无水乙醇投加到反应釜内搅拌混合将乙醇钠溶解,再加入二烯丙基硫醚混合5min,设置搅拌速率为360rpm,升温至95℃回流反应2h,制成支状中间

体,反应结束减压旋蒸,脱除无水乙醇,其中,二烯丙基硫醚、二乙醇胺、乙醇钠和无水乙醇的用量比为0.1mol:0.25mol:0.4g:80ml。

30.a3、取支状中间体、氢氧化钾和dmf投加到反应釜内搅拌混合15min,设置搅拌速率为300rpm,常温下在1h内缓慢滴加丙烯酰氯,控制整体滴加反应时间为2h,制成单体2,反应结束分三次加入反应液两倍质量的去离子水减压至20mmhg以下,温度为80℃旋蒸,脱除dmf,其中,支状中间体、丙烯酰氯、氢氧化钾和dmf的用量比为0.1mol:0.42mol:3.5g:160ml。

31.a4、取低分子量聚乙烯(由吉林石化聚乙烯厂提供,均数分子量为5000,以下实施例采用相同原料)、单体1、单体2、nmp、引发剂和抗氧剂投加到高压反应釜内混合20min,减压至5mmhg,再通入高纯氮气增压至2.2mpa,升温至260℃,反应6.5min,反应后排胶至流延机中,将胶料流延成膜,风冷定型,制成高耐受内膜,其中,低分子量聚乙烯、单体1、单体2、nmp、引发剂(选自催化剂mmao,以下实施例采用相同原料)和抗氧剂(选自抗氧剂300,以下实施例采用相同原料)的用量比为1kg:80g:190g:380ml:6.2g:2g。

32.2)制备高耐性复合软管

33.s1、取铝箔(由河南明泰铝业股份有限公司提供,8011铝箔,以下实施例采用相同批次原料),将铝箔浸入10%的碳酸钠溶液中浸洗除油,用清水冲洗,再浸入5%的硫酸中浸洗,再用清水冲洗,干燥,对铝箔清洁处理,再将高耐受内膜放卷贴合在处理后的铝箔表面,置于辊轧机内,控制温度为230℃,辊轧压力为4kg,将高耐受内膜复合在铝箔表面,之后喷雾冷却至室温,制成复合片材;

34.a2、将复合片材分切,卷管使得端部搭接,对搭接缝高频焊接,制成高耐性复合软管。

35.实施例2

36.本实施例制备一种高耐性复合软管,具体实施过程如下:

37.1)制备高耐受内膜

38.a1、取四氟丙醇和三乙胺投加到反应釜内搅拌混合10min,通入冰水浴恒温,设置搅拌速率为120rpm,在1h内缓慢匀速滴加2,3-二氯丙烯,控制整体滴加混合时间为8h,之后提升搅拌速率为360rpm,升温至95℃回流反应30min,制成单体1,反应后减压至10mmhg以下,在50℃下旋蒸,快速脱除过量的四氟丙醇和三乙胺等低沸物,其中,2,3-二氯丙烯、四氟丙醇和三乙胺的用量比为0.1mol:0.25mol:15ml。

39.a2、取二乙醇胺、乙醇钠和无水乙醇投加到反应釜内搅拌混合将乙醇钠溶解,再加入二烯丙基硫醚混合5min,设置搅拌速率为240rpm,升温至85℃回流反应4h,制成支状中间体,反应结束减压旋蒸,脱除无水乙醇,其中,二烯丙基硫醚、二乙醇胺、乙醇钠和无水乙醇的用量比为0.1mol:0.22mol:0.3g:50ml。

40.a3、取支状中间体、氢氧化钾和dmf投加到反应釜内搅拌混合15min,设置搅拌速率为180rpm,常温下在1.5h内缓慢滴加丙烯酰氯,控制整体滴加反应时间为3h,制成单体2,反应结束分三次加入反应液两倍质量的去离子水减压至20mmhg以下,温度为80℃旋蒸,脱除dmf,其中,支状中间体、丙烯酰氯、氢氧化钾和dmf的用量比为0.1mol:0.41mol:2.5g:120ml。

41.a4、取低分子量聚乙烯、单体1、单体2、nmp、引发剂和抗氧剂投加到高压反应釜内

混合20min,减压至5mmhg,再通入高纯氮气增压至1.8mpa,升温至240℃,反应7.2min,反应后排胶至流延机中,将胶料流延成膜,风冷定型,制成高耐受内膜,其中,低分子量聚乙烯、单体1、单体2、nmp、引发剂和抗氧剂的用量比为1kg:100g:165g:320ml:5.5g:1g。

42.2)制备高耐性复合软管

43.s1、取铝箔浸入10%的碳酸钠溶液中浸洗除油,用清水冲洗,再浸入5%的硫酸中浸洗,再用清水冲洗,干燥,对铝箔清洁处理,再将高耐受内膜放卷贴合在处理后的铝箔表面,置于辊轧机内,控制温度为220℃,辊轧压力为6kg,将高耐受内膜复合在铝箔表面,之后喷雾冷却至室温,制成复合片材;

44.a2、将复合片材分切,卷管使得端部搭接,对搭接缝高频焊接,制成高耐性复合软管。

45.实施例3

46.本实施例制备一种高耐性复合软管,具体实施过程如下:

47.1)制备高耐受内膜

48.a1、取四氟丙醇和三乙胺投加到反应釜内搅拌混合10min,通入冰水浴恒温,设置搅拌速率为180rpm,在1h内缓慢匀速滴加2,3-二氯丙烯,控制整体滴加混合时间为6.5h,之后提升搅拌速率为360rpm,升温至100℃回流反应22min,制成单体1,反应后减压至10mmhg以下,在50℃下旋蒸,快速脱除过量的四氟丙醇和三乙胺等低沸物,其中,2,3-二氯丙烯、四氟丙醇和三乙胺的用量比为0.1mol:0.26mol:17ml。

49.a2、取二乙醇胺、乙醇钠和无水乙醇投加到反应釜内搅拌混合将乙醇钠溶解,再加入二烯丙基硫醚混合5min,设置搅拌速率为240rpm,升温至90℃回流反应3h,制成支状中间体,反应结束减压旋蒸,脱除无水乙醇,其中,二烯丙基硫醚、二乙醇胺、乙醇钠和无水乙醇的用量比为0.1mol:0.24mol:0.35g:70ml。

50.a3、取支状中间体、氢氧化钾和dmf投加到反应釜内搅拌混合15min,设置搅拌速率为300rpm,常温下在1.2h内缓慢滴加丙烯酰氯,控制整体滴加反应时间为2.8h,制成单体2,反应结束分三次加入反应液两倍质量的去离子水减压至20mmhg以下,温度为80℃旋蒸,脱除dmf,其中,支状中间体、丙烯酰氯、氢氧化钾和dmf的用量比为0.1mol:0.42mol:2.9g:140ml。

51.a4、取低分子量聚乙烯、单体1、单体2、nmp、引发剂和抗氧剂投加到高压反应釜内混合20min,减压至5mmhg,再通入高纯氮气增压至2.0mpa,升温至250℃,反应6.8min,反应后排胶至流延机中,将胶料流延成膜,风冷定型,制成高耐受内膜,其中,低分子量聚乙烯、单体1、单体2、nmp、引发剂和抗氧剂的用量比为1kg:90g:180g:350ml:5.8g:1.3g。

52.2)制备高耐性复合软管

53.s1、取铝箔浸入10%的碳酸钠溶液中浸洗除油,用清水冲洗,再浸入5%的硫酸中浸洗,再用清水冲洗,干燥,对铝箔清洁处理,再将高耐受内膜放卷贴合在处理后的铝箔表面,置于辊轧机内,控制温度为230℃,辊轧压力为5.2kg,将高耐受内膜复合在铝箔表面,之后喷雾冷却至室温,制成复合片材;

54.a2、将复合片材分切,卷管使得端部搭接,对搭接缝高频焊接,制成高耐性复合软管。

55.实施例4

56.本实施例制备一种高耐性复合软管,具体实施过程如下:

57.1)制备高耐受内膜

58.a1、取四氟丙醇和三乙胺投加到反应釜内搅拌混合10min,通入冰水浴恒温,设置搅拌速率为120rpm,在1h内缓慢匀速滴加2,3-二氯丙烯,控制整体滴加混合时间为7.5h,之后提升搅拌速率为360rpm,升温至98℃回流反应26min,制成单体1,反应后减压至10mmhg以下,在50℃下旋蒸,快速脱除过量的四氟丙醇和三乙胺等低沸物,其中,2,3-二氯丙烯、四氟丙醇和三乙胺的用量比为0.1mol:0.28mol:18ml。

59.a2、取二乙醇胺、乙醇钠和无水乙醇投加到反应釜内搅拌混合将乙醇钠溶解,再加入二烯丙基硫醚混合5min,设置搅拌速率为360rpm,升温至92℃回流反应3.6h,制成支状中间体,反应结束减压旋蒸,脱除无水乙醇,其中,二烯丙基硫醚、二乙醇胺、乙醇钠和无水乙醇的用量比为0.1mol:0.23mol:0.35g:60ml。

60.a3、取支状中间体、氢氧化钾和dmf投加到反应釜内搅拌混合15min,设置搅拌速率为300rpm,常温下在1.3h内缓慢滴加丙烯酰氯,控制整体滴加反应时间为3.6h,制成单体2,反应结束分三次加入反应液两倍质量的去离子水减压至20mmhg以下,温度为80℃旋蒸,脱除dmf,其中,支状中间体、丙烯酰氯、氢氧化钾和dmf的用量比为0.1mol:0.41mol:3.2g:150ml。

61.a4、取低分子量聚乙烯、单体1、单体2、nmp、引发剂和抗氧剂投加到高压反应釜内混合20min,减压至5mmhg,再通入高纯氮气增压至2.2mpa,升温至250℃,反应7.0min,反应后排胶至流延机中,将胶料流延成膜,风冷定型,制成高耐受内膜,其中,低分子量聚乙烯、单体1、单体2、nmp、引发剂和抗氧剂的用量比为1kg:88g:185g:370ml:6.0g:1.5g。

62.2)制备高耐性复合软管

63.s1、取铝箔浸入10%的碳酸钠溶液中浸洗除油,用清水冲洗,再浸入5%的硫酸中浸洗,再用清水冲洗,干燥,对铝箔清洁处理,再将高耐受内膜放卷贴合在处理后的铝箔表面,置于辊轧机内,控制温度为230℃,辊轧压力为5.5kg,将高耐受内膜复合在铝箔表面,之后喷雾冷却至室温,制成复合片材;

64.a2、将复合片材分切,卷管使得端部搭接,对搭接缝高频焊接,制成高耐性复合软管。

65.对比例

66.取实施例1中处理后的铝箔,在表面刷涂yh-t855胶水,贴合低密度聚乙烯膜(由金之洋(广州)新型材料有限公司提供),在室温下静置固化12h,制成复合片材,之后分切、卷管高频焊接,制成复合软管。

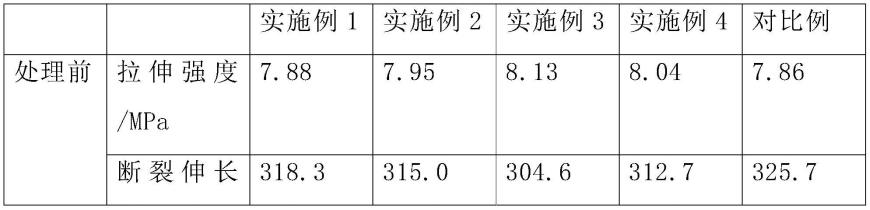

67.取实施例1-实施例4制备的高耐受内膜和对比例提供的低密度聚乙烯膜为试样,取对苯二胺、氨水(15%)和无水乙醇按照1g:8ml:100ml配制成溶液,记为浸蚀液,将试样浸入浸蚀液,浸泡30d后取出在40℃下烘干20min,参照gb/t 1040.1-2018标准对试样处理前后的拉伸强度及断裂伸长率测试,具体测试数据如表1所示:

68.表1

[0069][0070][0071]

由表1数据可知,本发明制备的高耐受内膜的抗拉强度略高于现有的低密度聚乙烯膜,断裂伸长率略低于低密度聚乙烯膜,经分析为单体2交联作用导致,且镜柜

[0072]

取实施例1-实施例4以及对比例制备的复合片材,参照gb/t31294-2014进行剥离测试,测试温度分别为为5℃、25℃和50℃,具体测试数据如表2所示:

[0073]

表2

[0074][0075]

由表2数据可知,本发明制备的复合片材的膜层在常温下具有良好的耐剥离性能,且在低温和高温下剥离强度变化不大,具有稳定的抗剥离作用,避免在使用过程中膜层和铝箔分层。

[0076]

取实施例1-实施例4以及对比例制备的复合软管,装填媚拉红8-45染发膏,通入氮气防护,室温下静置12个月,取出后观察染发膏的发黑情况,同时打开管口,倒置排出染发膏,倒置静置10min,称重、清洗,计算管内残留量,具体测试数据如表3:

[0077]

表3

[0078][0079]

由表3数据可知,本发明制备的复合软管对染发膏有良好的阻隔作用,且不易出现染发膏残留。

[0080]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0081]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1