一种用于双工位熔炼铸造炉的馈电装置的制作方法

本技术涉及铸造加工,尤其是涉及一种用于双工位熔炼铸造炉的馈电装置。

背景技术:

1、熔炼铸造炉是铸造工艺中的常用设备,用于制作金属铸造件前的金属熔融步骤,通常将主要成型金属和一些其他金属一起置入熔炼铸造炉进行熔融,以得到所需合金;熔融完成后熔炼铸造炉一侧的倾炉旋转机构会启动带动熔炼铸造炉倾斜,将熔融金属从炉中倒出至预置好的模具中进行铸造成型。

2、相关技术中,为了提高铸造成型的效率,会在熔炼铸造炉的两侧均设置一个模具,熔炼铸造炉向一侧的模具倾倒熔融合金后,可再次熔炼新的合金,并向另一侧的模具倾倒熔融合金,从而实现一炉双制件的效果。

3、而启动熔炼铸造炉旋转的倾炉旋转机构的电极上,会接上用于馈电的电缆组,电缆组包括若干电线和一个通水管,通水管可用于降温,电缆组通常沿竖直方向连接在倾炉旋转机构的电极上;倾炉旋转机构转动时,电缆组与电极的连接处会发生弯折,从而导致电缆组中的通水管弯折,导致通水管内壁变形对通水管造成阻水效果,导致通水不畅。

技术实现思路

1、为了维持电缆组中通水管通水的流畅性,本技术提供一种用于双工位熔炼铸造炉的馈电装置。

2、本技术提供的一种用于双工位熔炼铸造炉的馈电装置采用如下的技术方案:

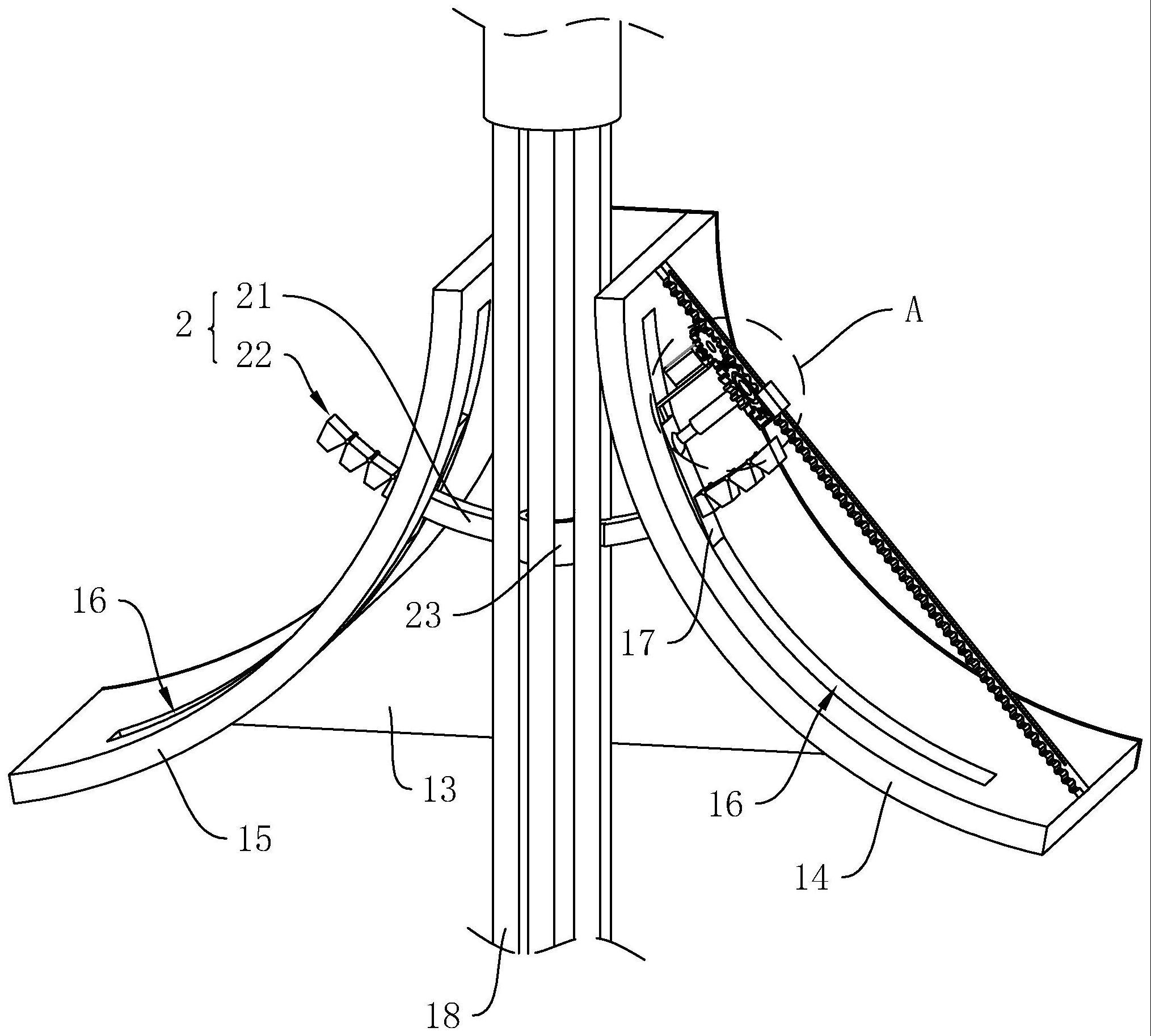

3、一种用于双工位熔炼铸造炉的馈电装置,包括用于与旋转机构连接的电极,所述电极一端连接有安装板,所述电极下侧的侧壁连接有电缆组,所述安装板侧壁连接有左旋导向板和右旋导向板,所述电缆组从左旋导向板和右旋导向板之间穿过,所述左旋导向板和右旋导向板均为弧形板,所述左旋导向板和右旋导向板靠近电极的一端相互靠近,所述左旋导向板和右旋导向板的远离电极的一端相互靠近远离。

4、通过采用上述技术方案,倾炉旋转机构转动带动熔炼铸造炉倾倒熔融合金时,带动电极同步转动,电极带动电缆组上端转动,从而会带动电缆组靠近电极的部分开始发生弯折,此时电极会同步带动左旋导向板和右旋导向板同步转动,电缆组在重力作用下会与左旋导向板或右旋导向板侧壁相贴,电缆组会在左旋导向板或右旋导向板的弧形侧壁的导向作用下,发生曲率较大的弯曲,从而减少电缆组在与电极的连接处发生弯折的情况,令电缆组内的通水管的内壁处于较为平滑的状态,从而令通水管内壁不会发生变形以对通水管造成阻水效果,维持了电极转动时电缆组中通水管通水的流畅性。电缆组会在左旋导向板或右旋导向板的弧形侧壁的导向作用下,发生曲率较大的弯曲,从而减少电缆组在与电极的连接处发生弯折的情况,令电缆组内的通水管的内壁处于较为平滑的状态,从而令通水管内壁不会发生变形以对通水管造成阻水效果,维持了电极转动时电缆组中通水管通水的流畅性。

5、作为优选,所述左旋导向板和右旋导向板上均贯穿开设有滑槽,所述滑槽内滑动连接有滑块;两个所述滑块之间连接有弧形杆,所述弧形杆上连接有供通水管穿过的套环,所述弧形杆两端分别穿过滑块并与滑块移动连接,所述左旋导向板设置有驱动对应滑块滑移的驱动组件。

6、电缆组与左旋导向板或右旋导向板侧壁相贴时,由于电缆组中的电线通常较粗,重量较重,所以会对通水管有挤压作用,导致通水管管体被压扁变形,令通水受到影响;通过采用上述技术方案,在电缆组与左旋导向板或右旋导向板侧壁相贴后,电缆组会带动套环令弧形杆沿自身长度方向与滑块相对滑动,启动驱动组件带动弧形杆令套环沿通水管长度方向滑移,套环可对通水管进行形状矫正,令通过套环的通水管部分被套环内壁矫正为圆柱状,从而减少通水管的通水受到的电线挤压的影响。

7、作为优选,所述弧形杆包括连接杆和两个弯折杆,两个所述弯折杆连接在连接杆两端,所述套环位于连接杆上;所述弯折杆包括若干短杆,所述短杆为弧形状的杆,相邻所述短杆转动连接,相邻所述短杆之间仅可向远离电极方向转动。

8、一般弧形杆为一体杆,弧形杆相对滑块滑移时,弧形杆的一端易与倾炉旋转机构的其他部件碰撞;通过采用上述技术方案,在弧形杆相对滑块滑移时,令连接杆一端的短杆在重力作用下发生转动,从而对炉旋转机构的其他部件实现让位,减少弧形杆的一端与倾炉旋转机构的其他部件碰撞的情况;而连接杆另一端的短杆会向远离自身斜面壁的方向倾斜但相邻短杆不会相对转动,此时相邻短杆之间的弧度与连接杆相同,令若干短杆可顺利穿过对应滑块。

9、作为优选,所述短杆的端壁设置为斜面壁,相邻两个所述短杆的同一侧通过单向合页转动连接,相邻两个所述短杆的斜面壁可转动相贴。

10、弧形杆的端部向下转动时,若干短杆易落入左旋导向板的滑槽内,导致左旋导向板的滑块移动受到干涉;通过采用上述技术方案,相邻短杆受重力作用转动时,相邻短杆的斜面壁相贴后随即停止转动,即可令弧形杆的端部呈向下弯曲状,令弧形杆的端部在对炉旋转机构的其他部件让位时,不会落入左旋导向板的滑槽内,单向合页也可令相邻短杆不会向远离斜面壁的方向转动。

11、作为优选,所述驱动组件包括齿轮、齿条和伸缩杆,所述齿轮连接在左旋导向板远离电缆组的一侧,所述齿轮转动连接在伸缩杆一端,所述伸缩杆另一端设置有固定球,所述左旋导向板的滑块侧壁开设有球形槽,所述球形槽槽口直径小于球形槽内径,所述固定球嵌入在球形槽内,所述齿轮与齿条啮合,所述左旋导向板的滑块一侧固定连接有驱动齿轮转动的驱动件;所述齿条上设置有对齿轮限位的限位组件。

12、通过采用上述技术方案,驱动件驱动齿轮转动,齿轮转动与齿条配合即可沿齿条长度方向滚动;齿轮滚动时可带动伸缩杆移动,由于左旋导向板为弧形板,伸缩杆移动时会随着齿轮与左旋导向板板壁的间距变化而伸缩,同时带动固定球在球形槽内转动,从而可带动左旋导向板的滑块沿左旋导向板的滑槽的长度方向滑移,从而实现对套环的驱动。限位组件可在齿轮滚动过程中对齿轮在齿条上的位置限位。

13、作为优选,所述限位组件包括限位块、安装杆、限位槽体和插杆,所述限位块滑动连接在齿条上,所述限位槽体通过连接杆连接在限位块侧壁上,所述齿轮部分侧壁插入在限位槽体内,所述齿轮侧壁同轴开设有环形槽,所述插杆一端连接在限位槽内侧壁上,所述插杆另一端插入在环形槽内。

14、通过采用上述技术方案,齿轮沿齿条长度方向移动时,会通过环形槽内壁带动插杆移动,插杆同时沿环形槽周向作相对转动,插杆移动可带动限位块沿齿条长度方向滑移,从而带动安装杆令限位槽体同步移动,从而实现了限位槽体相对齿轮的同步移动,限位槽体内壁同时即可对齿轮在齿条上的位置限位。

15、作为优选,所述连接杆上开设有供电缆线通过的让位槽。

16、通过采用上述技术方案,套环套在通水管上时,连接杆会从两个电线之间穿过,此时电线与连接杆位置相对的部分可插入在让位槽内,从而减少因连接杆较粗导致两个电线之间之间扩口较大的情况。

17、作为优选,所述套环两端的内侧壁嵌入有若干滚轮,所述滚轮转动连接在套环内,若干所述滚轮沿套环内壁周向设置。

18、通过采用上述技术方案,套环沿通水管长度方向滑移时,通水管靠近套环两端的部分会与滚轮相贴并令滚轮沿通水管侧壁滚动,从而可减少套环两端棱边对通水管外壁的刮蹭,减少通水管内刮蹭破裂的情况。

19、作为优选,所述左旋导向板和右旋导向板的远离安装板的一侧连接有内导板,所述内导板与安装板平行设置。

20、通过采用上述技术方案,内导板、安装板、左旋导向板和右旋导向板之间可形成一个供电缆组穿过的通口,同时该通口也可对电缆组限位,避免电缆组在转动弯曲过程中发生过度晃动的情况。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、1.电缆组会在左旋导向板或右旋导向板的弧形侧壁的导向作用下,发生曲率较大的弯曲,从而减少电缆组在与电极的连接处发生弯折的情况,令电缆组内的通水管的内壁处于较为平滑的状态,从而令通水管内壁不会发生变形以对通水管造成阻水效果,维持了电极转动时电缆组中通水管通水的流畅性。

23、2.套环和驱动组件的设置,令套环可沿通水管长度方向滑移,套环可对通水管进行形状矫正,令通过套环的通水管部分被套环内壁矫正为圆柱状,从而减少通水管的通水受到的电线挤压的影响。

24、3.连接杆和弯折杆的设置,可减少弧形杆的一端与倾炉旋转机构的其他部件碰撞的情况。

- 还没有人留言评论。精彩留言会获得点赞!