一种地下管道清理自平衡自适应机器人

1.本实用新型属于管道清理设备技术领域,具体涉及一种地下管道清理自平衡自适应机器人。

背景技术:

2.随着人类社会的不断发展,地下管道的种类和数量越来越多,功能和作用越来越重要,尤其对于城市,城市地下管道是维持城市正常运转的必要基础设施之一,城市地下管道种类繁多、数量庞大且错综复杂。这些管道承担着传递能量、信息和物质的作用。

3.近年来,早年建设的城市地下管道因为各种管道缺陷病害而泄漏,导致了很严重的后果。针对这些管道病害,相关清理修复的方式较多,但传统的管道清理修复方式已经不能满足庞大而复杂的地下城市管网,这就需要研发并应用清理修复管道机器人,从而定期对管道进行检修、维护和清理。然而,现有的管道机器人大多越障能力不强,不能很好地适应不同直径和不同管形的管道,变径范围小,也不能非常稳定地在具有一定坡度的管道中工作和行走,在逐渐变径的管道中容易发生失稳,在弯管等复杂管道中的通过性能较差。现有的管道机器人对管道的清理方式较为单一,清理效率低,稳定性不高。

4.综上所述,现有管道机器人在工作和行走时稳定性较差,对管道的环境和直径变化的适应能力相对较弱,为解决上述问题,设计一种地下管道清理自平衡自适应机器人,旨在实现对城市地下管道病害的清理与修复,具备适应不同管径、不同管形以及在管道中转弯和行走的功能。

技术实现要素:

5.本实用新型提出了一种地下管道清理自平衡自适应机器人。旨在实现对城市地下管道的清理与修复,其具体结构形式和连接方式如下所述:

6.一种地下管道清理自平衡自适应机器人,包括行走机构、变径机构、变向机构、给进机构、修复机体、磨削机构和切削机构;

7.行走机构,与变径机构转动连接,行走机构能带动变径机构产生角位移进而实现变径;

8.变径机构,与管壁抵触并能沿着管壁移动;

9.变向机构,与行走机构转动连接,用于改变运动方向;

10.给进机构,与变向机构连接,用于驱动修复机体往复运动;

11.修复机体,与给进机构连接,用于带动磨削机构做变径运动;

12.磨削机构,与修复机体转动连接,用于在变向机构和给进机构的带动下做旋转运动和位移运动对管壁进行清理;

13.切削机构,与修复机体连接,在修复机体的带动下做旋转运动对管壁进行清理。

14.更进一步而言,所述的行走机构包括齿轮放置座,齿轮放置座、连杆中间支座、行走机构端侧连接座上均设置有能供第一丝杠穿过的圆孔,且圆孔内均安装有与第一丝杠直

径相适应的轴承;

15.连杆中间支座两侧分别通过行走机构外壳同轴连接有行走机构端侧连接座和齿轮放置座,齿轮放置座下端连接有齿轮盒端盖,丝杠驱动电机和第一齿轮设置于由齿轮盒端盖和齿轮放置座形成的空腔内,第一丝杠首端与第一齿轮固定连接,第一丝杠末端贯穿齿轮放置座和连杆中间支座后与行走机构端侧连接座转动连接,第一丝杠滑块和第二丝杠滑块分别连接在连杆中间支座两侧的第一丝杠上,并能在第一丝杠的驱动下进行相对或者相向的往复运动,两个行走机构外壳分别位于连杆中间支座的两侧,每个行走机构外壳上均匀设有3处矩形开口,两个行走机构外壳上的矩形开口在圆周面上呈相邻两个开口之间为60度状态分布;齿轮放置座上均匀设有3处凸台,连杆中间支座上均匀设有6处凸台,行走机构端侧连接座上均匀设有3处凸台,第一丝杠滑块上均匀设有3处凸台,第二丝杠滑块上均匀设有3处凸台,第一丝杠滑块和第二丝杠滑块上的凸台与行走机构外壳上的矩形开口对应,行走机构端侧连接座上固定连接有旋转驱动电机,电机驱动轴与旋转驱动电机固连并延伸至行走机构端侧连接座外侧;

16.第一丝杠的螺纹旋转方向以连杆中间支座为分界反向设置。

17.更进一步而言,所述的变径机构包括第一变径机构组件和第二变径机构组件,第一变径机构组件分别与齿轮放置座、第一丝杠滑块和连杆中间支座铰接,第二变径机构组件分别与连杆中间支座、第二丝杠滑块和行走机构端侧连接座铰接;

18.第一变径机构组件和第二变径机构组件均包括3组结构相同的变径单元;

19.变径单元包括变径单元第一被动连杆,变径单元第一被动连杆与变径单元主动连杆铰接;变径单元第一被动连杆与行走轮底板铰接,变径单元第二被动连杆与行走轮底板通过铰接,行走轮底板与行走轮系外壳固连,行走轮系外壳顶部设置有支撑自锁橡胶,伸缩弹簧底座与行走轮底板固连,弹簧、伸缩弹簧上底座、行走轮支撑板均运动套合在伸缩弹簧底座上,弹簧置于伸缩弹簧底座与伸缩弹簧上底座之间,伸缩弹簧上底座与行走轮支撑板固定连接,伸缩弹簧底座顶部连接有用于对行走轮支撑板限位的圆形螺母,车轮驱动电机固连在行走轮支撑板上,多个行走轮通过轮子联轴器与轮轴固连,轮轴通过轴承转动连接于行走轮支撑板,车轮驱动电机带动轮轴转动。

20.更进一步而言,所述的变向机构包括转动底座,转动底座与行走机构中的电机驱动轴固连,转动底座上设置有能供传动轴穿过的圆孔,转弯电机对称分布在转动底座上,两个十字联轴器首端均与转弯电机输出轴固定连接,传动轴通过轴承与转动底座转动连接且传动轴两端分别与十字联轴器固连,传动轴能在两侧转弯电机的共同驱动下进行转动,转动接头与传动轴固定连接,且两者为同轴心的配合关系。

21.更进一步而言,所述的给进机构包括给进端盖,给进端盖与变向机构的转动接头通过固连,给进端盖与给进底座固连,第二齿轮设置在由给进端盖与给进底座构成的空腔内,给进底座上设置有能穿过梯形丝杠和给进电机输出轴的圆孔,给进电机固定连接在给进底座上且给进电机输出轴穿过给进底座的圆孔后与第二齿轮固定连接,给进电机能驱动第二齿轮转动,梯形丝杠首端穿过给进底座圆形孔位,与第二齿轮啮合连接,梯形丝杠末端与丝杠导向块固定连接,给进电机驱动齿轮进而带动梯形丝杠转动,丝杠螺母与梯形丝杠螺纹连接,套筒与丝杠螺母固定连接,丝杠导向块与套筒同轴心配合,且丝杠导向块能在套筒内转动,推杆外筒与给进底座固定连接,伸缩杆导向块与推杆外筒由固定连接,给进底

座、丝杠螺母、伸缩杆导向块三个部件上均设有能安装导轨的凹槽,导轨两端分别连接在给进底座和伸缩杆导向块的凹槽内,导轨中部与丝杠螺母上的凹槽连接,保证丝杠螺母在梯形丝杠的驱动下,只会沿着导轨方向移动,而不会发生转动。

22.更进一步而言,所述的修复机体包括修复机体端盖,修复机体端盖与给进机构的套筒固定连接,修复机体端盖与修复机体底座固连,修复机体电机、连接轴驱动电机和第三齿轮设置在由修复机体端盖和修复机体底座所构成的空腔内,挡板通过修复机体外壳与修复机体底座固连,挡板上设置有能供冲击头连接轴穿过的圆孔,且圆孔内配合有与冲击头连接轴直径相符的轴承,限位套与挡板固定连接,冲击头连接轴首端与联轴器固定连接,冲击头连接轴末端与挡板通过轴承转动连接,联轴器与连接轴驱动电机转子固定连接,修复机体丝杠首端与第三齿轮固定连接,修复机体丝杠末端与限位套转动连接,由修复机体电机驱动第三齿轮,进而带动修复机体丝杠转动,中间移动支撑块与修复机体丝杠螺纹连接,当修复机体丝杠转动时,会驱动中间移动支撑块往复运动,修复机体端盖、中间移动支撑块和修复机体底座上均设有6个均布的凸块。

23.更进一步而言,所述的磨削机构包括6个均匀设置在修复机体上的磨削单元,每个磨削单元分别与修复机体端盖、修复机体底座和中间移动支撑块上的凸块转动连接;

24.磨削单元包括磨削单元第一被动连杆,磨削单元第一被动连杆、磨削单元第二被动连杆均与连接片铰接,磨削机构主动连杆与磨削单元第二被动连杆铰接,连接片与磨头工作台固定连接,磨头驱动电机与磨头工作台固定连接,磨头通过磨头连接轴与磨头驱动电机固定连接,磨头驱动电机带动磨头连接轴,进而驱动磨头转动。

25.更进一步而言,所述的切削机构包括冲击头联轴器,冲击头联轴器将连接轴与铣头固定连接,3组链条首端均匀分布在铣头上,梯形刮板与链条外侧端固定连接。

26.本实用新型的有益效果:

27.该管道机器人整体采用分体链节结构,大致可分为两大部分:第一部分为行走机构和变径机构;第二部分为给进机构、修复机体、磨削机构和切削机构,上述两大部分通过变向机构连接。其中,在第一部分设计中,变径机构可通过其由连杆驱动的主动变径方式,实现在一个作业区对不同管径的适应。同时,由于第一变径机构组件和第二变径机构组件在各自的圆周平面内呈均布状态,再结合其由弹簧驱动的被动变径方式,可以使得该管道机器人工作和行走时,其自身稳定性更好,对于管形的适应性也更好。在第二部分设计中,基于各机构之间的连接关系,磨削机构和切削机构可以实现旋转运动和直线位移运动同时进行,以此来适应对于不同管道障碍物的清理。同时,可更换的磨削机构,解决了机器人磨损部件更换困难的问题。此外,变向机构使得该管道机器人更加灵活,可以实现管道中转弯动作,满足对于弯管的清理要求。同时,基于上述结构设计和工作方式,可以使得该机器人在工作时,始终保持自我的动态平衡。

附图说明

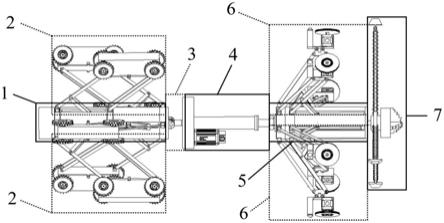

28.图1为本实用新型的立体示意图。

29.图2为本实用新型的行走机构的立体示意图。

30.图3为齿轮盒端盖与行走机构外壳未连接在行走机构上的立体示意图。

31.图4为图3中a处局部放大示意图。

32.图5为本实用新型变径单元的立体示意图。

33.图6为行走轮系外壳未连接在变径单元上的立体示意图。

34.图7为图6中b处局部放大示意图。

35.图8为行走轮系外壳未连接在变径单元上的立体示意图。

36.图9为图8中c处局部放大示意图。

37.图10为本实用新型的变向机构的立体示意图。

38.图11为本实用新型的给进机构的立体示意图。

39.图12为推杆外筒未连接在给进机构的立体示意图。

40.图13为本实用新型的给进机构的剖面图。

41.图14为本实用新型的修复机体的立体示意图。

42.图15为修复机体底座与修复机体外壳未连接在修复机体上的立体示意图。

43.图16为图15中d处局部放大示意图。

44.图17为本实用新型的磨削单元的立体示意图。

45.图18为本实用新型的切削机构的立体示意图。

46.图19为本实用新型的变径机构与行走机构连接关系示意图。

47.图20为本实用新型的磨削单元与修复机体连接关系示意图。

具体实施方式

48.请查阅图1至图20,一种地下管道清理自平衡自适应机器人,包括行走机构1、变径机构、变向机构3、给进机构4、修复机体5、磨削机构和切削机构7;

49.行走机构1包括齿轮盒端盖101、齿轮放置座102、丝杠驱动电机103、第一齿轮104、两根第一丝杠105、第一丝杠滑块106、两个行走机构外壳107、连杆中间支座108、行走机构端侧连接座109、旋转驱动电机110、电机驱动轴111、凸台112和第二丝杠滑块113;

50.齿轮放置座102、连杆中间支座108、行走机构端侧连接座109上均设置有可供第一丝杠105穿过的圆孔,且圆孔内均安装有与第一丝杠105直径相适应的轴承,

51.连杆中间支座108两侧分别通过行走机构外壳107同轴连接有行走机构端侧连接座109和齿轮放置座102,齿轮放置座102下端连接有齿轮盒端盖101,丝杠驱动电机103和第一齿轮104设置于由齿轮盒端盖101和齿轮放置座102形成的空腔内,第一丝杠105首端与第一齿轮104固定连接,第一丝杠105末端贯穿齿轮放置座102和连杆中间支座108后与行走机构端侧连接座109转动连接,第一丝杠滑块106和第二丝杠滑块113分别连接在连杆中间支座108两侧的第一丝杠105上,并可在第一丝杠105的驱动下进行相对或者相向的往复运动,两个行走机构外壳107分别位于连杆中间支座108的两侧,每个行走机构外壳107上均匀设有3处矩形开口,共6处矩形开口,两个行走机构外壳107上的矩形开口在圆周面上呈相邻两个开口之间为60度状态分布;齿轮放置座102上均匀设有3处凸台112,连杆中间支座108上均匀设有6处凸台112,行走机构端侧连接座109上均匀设有3处凸台112,第一丝杠滑块106上均匀设有3处凸台112,第二丝杠滑块113上均匀设有3处凸台112,上述部件凸台112按照对应关系可分为两组,第一组为:齿轮放置座102、第一丝杠滑块106和连杆中间支座108三者上的凸台112两两对应;第二组为:连杆中间支座108、第二丝杠滑块113和行走机构端侧连接座109三者上的凸台112两两对应;两组部件凸台两两相间60

°

,第一丝杠滑块106和第

二丝杠滑块113上的凸台112与行走机构外壳107上的矩形开口对应,行走机构端侧连接座109上固定连接有旋转驱动电机110,电机驱动轴111与旋转驱动电机110固连并延伸至行走机构端侧连接座109外侧;

52.第一丝杠105的螺纹旋转方向以连杆中间支座108为分界反向设置,即连杆中间支座108左侧的螺纹旋向向左,连杆中间支座108右侧的螺纹旋向向右;

53.变径机构包括第一变径机构组件和第二变径机构组件,第一变径机构组件分别与齿轮放置座102、第一丝杠滑块106和连杆中间支座108铰接,第二变径机构组件分别与连杆中间支座108、第二丝杠滑块113和行走机构端侧连接座109铰接;

54.第一变径机构组件和第二变径机构组件均包括3组结构相同的变径单元2;

55.变径单元2包括行走轮系外壳201、行走轮202、轮子联轴器203、行走轮支撑板204、轮轴205、锥形齿轮207、车轮驱动电机208、圆形螺母209、伸缩弹簧底座210、伸缩弹簧上底座211、弹簧212、行走轮底板213、变径单元第一被动连杆214、变径单元第二被动连杆215、变径单元主动连杆216和支撑自锁橡胶217;

56.变径单元第一被动连杆214与变径单元主动连杆216通过螺栓铰接;变径单元第一被动连杆214与行走轮底板213铰接,变径单元第二被动连杆215与行走轮底板213通过螺栓铰接,行走轮底板213与行走轮系外壳201通过螺栓紧固连接,行走轮系外壳201顶部设置有高摩擦系数的支撑自锁橡胶217,伸缩弹簧底座210与行走轮底板213通过螺栓紧固连接,弹簧212、伸缩弹簧上底座211、行走轮支撑板204均运动套合在伸缩弹簧底座210上,同时,弹簧212置于伸缩弹簧底座210与伸缩弹簧上底座211之间,伸缩弹簧上底座211与行走轮支撑板204固定连接,伸缩弹簧底座210顶部连接有圆形螺母209,圆形螺母209对行走轮支撑板204起限位作用,车轮驱动电机208固定连接在行走轮支撑板204上,多个行走轮202通过轮子联轴器203与轮轴205固连,轮轴205通过轴承转动连接于行走轮支撑板204,车轮驱动电机208通过一组正交的锥形齿轮207带动旋转转动;

57.变向机构3包括转动底座301、两个转弯电机302、两个十字联轴器303、传动轴304和转动接头305;

58.转动底座301与行走机构1中的电机驱动轴111固定连接,转动底座301上设置有可供传动轴304穿过的圆孔,转弯电机302对称分布在转动底座301上,两个十字联轴器303首端均与转弯电机302输出轴固定连接,传动轴304通过轴承与转动底座301转动连接且传动轴304两端分别与十字联轴器303固连,传动轴304可在两侧转弯电机302的共同驱动下进行转动,转动接头305与传动轴304固定连接,且两者为同轴心的配合关系;传动轴304转动可以带动转动接头305进行转动;

59.给进机构4包括给进端盖401、给进底座402、给进电机403、第二齿轮404、梯形丝杠405、丝杠螺母406、套筒407、丝杠导向块408、导轨409、伸缩杆导向块410、推杆外筒411;

60.给进端盖401与变向机构3的转动接头305通过螺纹固定连接,给进端盖401与给进底座402由螺钉固定连接,第二齿轮404设置在由给进端盖401与给进底座402构成的空腔内,给进底座402上设置有可以穿过梯形丝杠405和给进电机403输出轴的圆孔,给进电机403固定连接在给进底座402上且给进电机403输出轴穿过给进底座402的圆孔后与第二齿轮404固定连接,给进电机403可以驱动第二齿轮404转动,梯形丝杠405首端穿过给进底座402圆形孔位,与第二齿轮404啮合连接,梯形丝杠405末端与丝杠导向块408固定连接,给进

电机403驱动齿轮进而带动梯形丝杠405转动,丝杠螺母406与梯形丝杠405螺纹连接,套筒407与丝杠螺母406固定连接,丝杠导向块408与套筒407同轴心配合,且丝杠导向块408可在套筒407内转动,推杆外筒411与给进底座402螺纹固定连接,伸缩杆导向块410与推杆外筒411由螺钉固定连接,给进底座402、丝杠螺母406、伸缩杆导向块410三个部件上均加工有可以安装导轨409的凹槽,导轨409两端分别连接在给进底座402和伸缩杆导向块410的凹槽内,导轨409中部与丝杠螺母406上的凹槽连接,保证丝杠螺母406在梯形丝杠405的驱动下,只会沿着导轨409方向移动,而不会发生转动;

61.修复机体5包括修复机体端盖501、修复机体底座502、修复机体电机503、连接轴驱动电机504、第三齿轮505、修复机体丝杠506、联轴器507、冲击头连接轴508、修复机体外壳509、限位套510、挡板511、凸块512和中间移动支撑块513;

62.给进机构4的套筒407与修复机体端盖501固定连接,修复机体端盖501与修复机体底座502由螺钉固定连接,修复机体电机503、连接轴驱动电机504和第三齿轮505设置在由修复机体端盖501和修复机体底座502所构成的空腔内,挡板511通过修复机体外壳509与修复机体底座502固定连接,挡板511上设置有可供冲击头连接轴508穿过的圆孔,且圆孔内配合有与冲击头连接轴508直径相符的轴承,限位套510与挡板511固定连接,冲击头连接轴508首端与联轴器507固定连接,冲击头连接轴508末端与挡板511通过轴承转动连接,联轴器507与连接轴驱动电机504转子固定连接,修复机体丝杠506首端与第三齿轮505固定连接,修复机体丝杠506末端与限位套510转动连接,由修复机体电机503驱动第三齿轮505,进而带动修复机体丝杠506转动,中间移动支撑块513与修复机体丝杠506螺纹连接,因此当修复机体丝杠506转动时,会驱动中间移动支撑块513的来回运动,修复机体端盖501、中间移动支撑块513和修复机体底座502上均设置有6个均布的凸块512,修复机体外壳509上均匀设有6个矩形开口,修复机体端盖501、修复机体底座502和中间移动支撑块513上的凸块512与修复机体外壳509上的矩形开口是一一对应的;

63.磨削机构包括6个均匀设置在修复机体5上的磨削单元6,每个磨削单元6分别与修复机体端盖501、修复机体底座502和中间移动支撑块513上的凸块512转动连接;

64.磨削单元包括磨削单元第一被动连杆601、磨削单元第二被动连杆602、磨削机构主动连杆603、连接片604、磨头工作台605、磨头驱动电机606、磨头连接轴607和磨头608;

65.磨削单元第一被动连杆601、磨削单元第二被动连杆602均与连接片604铰接,磨削机构主动连杆603与磨削单元第二被动连杆602铰接,连接片604与磨头工作台605固定连接,磨头驱动电机606与磨头工作台605固定连接,磨头608通过磨头连接轴607与磨头驱动电机606固定连接,磨头驱动电机606带动磨头连接轴607,进而驱动磨头608转动;

66.切削机构7包括铣头701、链条702、梯形刮板703和冲击头联轴器704;

67.冲击头联轴器704将连接轴508与铣头701固定连接,3组链条702首端均匀分布在铣头701上,梯形刮板703与链条702外侧端固定连接。

68.更进一步而言,本实用新型多处使用了齿轮和丝杠进行传动,例如行走机构中的第一齿轮104和第一丝杠105;给进机构中的第二齿轮404和梯形丝杠405;修复机体中的第三齿轮505和修复机体丝杠506,应注意区别。不同编号的齿轮和丝杠需对应于所属的机构来阐述。

69.更进一步而言,行走机构1中第一丝杠滑块106和第二丝杠滑块113上的两个丝杠

圆孔的内螺纹螺旋方向相反。

70.更进一步而言,行走轮系外壳201为金属材料,不可压缩。在其顶部粘接有一层高摩擦系数的支撑自锁橡胶217,在正常行走时,行走轮202的外缘顶部是高于支撑自锁橡胶217的外缘顶部,当处于工作状态时,管壁作用于行走轮202正压力会导致行走轮202被压缩,进而导致支撑自锁橡胶217的外缘顶部高于行走轮202的外缘顶部,管壁与支撑自锁橡胶217贴紧,产生能够平衡障碍物给予的反力,从而实现正常清理。

71.更进一步而言,变径机构与行走机构1铰接,以连杆中间支座108为界,在其左右两侧,分别设有第一变径机构组件和第二变径机构组件,第一变径机构组件和第二变径机构组件均有3组结构相同的变径单元2构成,变径单元2均布在同一圆周平面上,参照图19,各凸台与连杆的对应关系如下所示:

72.(1)连杆中间支座108左侧的第一变径机构组件:

73.①

凸台a、凸台d、凸台g:变径单元第一被动连杆214、变径单元主动连杆216、变径单元第二被动连杆215

74.②

凸台b、凸台e、凸台i:变径单元第一被动连杆214、变径单元主动连杆216、变径单元第二被动连杆215

75.③

凸台c、凸台f、凸台k:变径单元第一被动连杆214、变径单元主动连杆216、变径单元第二被动连杆215

76.(2)连杆中间支座108右侧的第二变径机构组件:

77.④

凸台q、凸台m、凸台h:变径单元第一被动连杆214、变径单元主动连杆216、变径单元第二被动连杆215

78.⑤

凸台r、凸台n、凸台j:变径单元第一被动连杆214、变径单元主动连杆216、变径单元第二被动连杆215

79.⑥

凸台p、凸台o、凸台l:变径单元第一被动连杆214、变径单元主动连杆216、变径单元第二被动连杆215

80.更进一步而言,磨削机构与修复机体5运动连接,在同一圆周平面上,均布有6件磨削单元,参照图20,以其中一件磨削单元为例,各凸块与连杆的对应关系如下:凸块u、凸块v、凸块w:磨削单元第一被动连杆601、磨削单元第二被动连杆602、磨削机构主动连杆603。

81.更进一步而言,磨削单元6的磨头608在工作时,其转动方向顺逆交替变换,每一个磨头608与周围相邻的两个磨头608的转动方向相反,总共6个磨头608,偶数个磨头608能平衡掉自转时对机体产生的扭转力。同时,障碍物对每个磨头608产生的反扭矩也是交替变换的,可以实现自我平衡。被清理的障碍物对磨头产生的轴向反力可以通过给进机构提供的给进力平衡。

82.更进一步而言,该管道机器人对管道缺陷病害的处理的直接元件为梯形刮板703、铣头701与磨头608,三者在管道孔内的工作是彼此平衡的。电机通过动力元件传递动力,带动链条702、梯形刮板703和铣头701高速回转,对整个修复机构产生极大的扭转力矩,此时行走机构1通过连杆和支撑自锁橡胶217使行走机构在径向平面内不发生回转、使整个管道机器人不发生轴向位移。正常工作时,整个行走机构1直接完全固定,从而使得整个管道机器人不会在管道内发生轴向位移和失稳扰动,整体处于平衡状态,但是当切削机构7的链条702、梯形刮板703和铣头701高速回转时,会产生极大的单方向的扭转力矩,这时修复机体5

及其磨削机构会发生反向转动,从而实现整个管道机器人的自我平衡。

83.本实用新型的工作原理及使用过程:

84.该管道机器人整体采用分体链节结构,上述各机构大致可分为两大部分:第一部分为行走机构1和变径机构;第二部分为给进机构4、修复机体5、磨削机构和切削机构7,上述两大部分通过变向机构3连接,从而可以使得该管道机器人在兼具给进能力的前提下具有一定的转弯能力。其主要工作方式如下:

85.变径方式

86.基于上述的变径机构与行走机构1的连接方式,当第一丝杠105在丝杠驱动电机103的带动下发生转动时,对称分布于连杆中间支座108两侧的第一丝杠滑块106和第二丝杠滑块113将同时远离或者靠近连杆中间支座108,且移动速度一致,从而带动变径单元2中的第一被动连杆214、变径单元主动连杆216和变径单元第二被动连杆215展开或者收缩,进而实现变径,除上述主动变径的方式外,通过在工作时,管壁作用于行走轮202正压力会导致行走轮202被压缩,进而导致支撑自锁橡胶217的外缘顶部高于行走轮202的外缘顶部,在管壁的作用下,继续压缩支撑自锁橡胶217,使得支撑自锁橡胶217与管壁紧密贴合。同时,由于行走轮202被压缩,该压力经行走轮支撑板204传递,进而压缩弹簧212,从而实现该变径机构的被动变径方式。通过上述两种变径方式的结合,使得该管道机器人既能适应一定直径范围的管道,同时也能适应由障碍物和结垢物给管道带来的微小变动,增加机构柔性,提高机器人越障能力。此外,需进一步说明,磨削机构与修复机体5运动连接,其在工作时也可实现变径,且变径方式与变径机构的变径方式是类似的,但其只有连杆驱动的主动变径方式,而没有被动变径方式。

87.变向方式

88.变向机构3中的转动底座301与行走机构1中的电机驱动轴111固定连接,电机驱动轴111与旋转驱动电机110固定连接,基于上述各机构的连接关系,旋转驱动电机110将驱动变向机构3、给进机构4、修复机体5、磨削机构和切削机构7在同一圆周平面上进行360

°

旋转;同时转弯电机302将驱动给进机构4、修复机体5、磨削机构和切削机构7在同一圆周平面上进行180

°

摆动;上述两种运动方式结合,可实现该装置在管道内的转弯动作。

89.给进方式

90.给进机构4中的梯形丝杠405在给进电机403的驱动下转动,进而带动丝杠螺母406和套筒407进行移动,基于上述各机构的连接关系,修复机体5、磨削机构和切削机构7将在套筒407的推动下向前或者向后运动。

91.管道清理方式

92.修复机体5中的连接轴驱动电机504通过连接轴508驱动铣头701高速回转,并在给进机构4提供的给进力下,向前切割钻进,对前方障碍物切割破碎。旋转链条702在离心力的作用向外部甩出展开,并在空间中高速回转的同时带动链条702端部的梯形刮板703对管道内障碍物冲击搅碎。另外,在清理不同内径的管道或者当链条刮板703磨损到一定程度,需要更换时,可根据需要更换适合的旋转链条702和梯形刮板703,具有很强的管径适应性和拆卸方便性。

93.该城市地下管道清理自平衡自适应机器人在工作时,首先行走机构1带动变径机构移动至指定位置,行走机构1的旋转驱动电机110通过电机驱动轴111带动变向机构3转

动,进而带动给进机构4、修复机体5、磨削机构和切削机构7进行360

°

的转动,此时给进机构4的套筒407伸出,带动修复机体5、磨削机构和切削机构7向前移动,修复机体5、磨削机构和切削机构7在工作时是旋转运动和直线位移运动同时进行的,待套筒407伸出到位后,行走机构1的旋转驱动电机110不再带动变向机构3转动,此时套筒407收缩,套筒407收缩到位后,变径单元2的车轮驱动电机208带动行走轮202在管壁内移动一定距离,再次重复上述步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1