一种滑动式可编程微阀

1.本实用新型涉及一种微流器件中控制微流体输运方向的微阀装置,尤其是涉及一种滑动式可编程微阀。

背景技术:

2.微流分析系统是微机械系统发展的产物,它是微机械系统和生化分析系统相结合的结果,它极大地促进了分析学科的发展,使得分析系统微型化、自动化成为现实,并大大降低了分析成本和分析时间,提高了分析精度。因此,微流分析系统的应用越来越广泛,并已渗透到人们生活的各个方面,已经在dna分析、细胞分析、蛋白质分析、毒品检测、环境监测以及食品安全等领域得到了应用。

3.微阀是微流分析系统中的最基本单元,它控制微流分析系统中微流体的流向,使得生化试剂和样品按分析要求在特定的时刻和特定的微通道内流动,从而完成微流分析目标。根据微阀是否需要外部能量源来分类,可以将微阀分为两大类,即无源微阀和有源微阀。无源微阀的主要特点是无需外部能量源提供微阀操作的动力,依靠微阀的自身几何结构或表面特性,即可实现微通道内微流体按分析要求的流向输运微流体。因此无源微阀往往总体尺寸较小,便于集成在微流分析系统中,但无源微阀也具有较大的局限性,即,无源微阀的内部结构往往比较复杂,从而工艺步骤相对较为繁琐,需要较精细的工艺设备,同时无源微阀的开关时间往往较长,无源微阀的驱动力较小,应用受到一定的限制。相对于无源微阀,有源微阀需要外部能量源即外部动力源,根据外部动力源的驱动方式不同,有源微阀种类较多,常见的有机械微阀、电动微阀、气动微阀、电磁微阀、相变微阀、形状记忆合金微阀和热膨胀微阀等。有源微阀因外部动力源不同,导致微阀结构和微阀操作机理也不同,从而产生的优点和缺点也随之不同。例如,机械微阀需要通过机械转动实现微阀开关操作,机械微阀的稳定性较好,但往往需要人工实现微阀开关操作;气动微阀主要依靠外界气泵提供微阀操作的动力,通过外界气泵的气体改变微阀内隔膜的形变实现微阀开关操作,其优点是微阀本身结构相对简单,工艺成本较低,但需要外加气泵以及相应的气泵控制电路,因此气动微阀的体积较大,气泵也无法与微通道集成于一个微流分析系统内,有待于改进;形状记忆合金微阀采用记忆合金材料在不同温度下形状不同的特点,实现微阀开关操作,优点是其无需外接气泵,微阀总体尺寸相对于气动微阀大大减小,但形状记忆合金微阀需要改变记忆单元的温度才能实现微阀开关操作,因此,微阀开关操作时间相对于气动微阀较长;类似地,相变微阀需要改变相变材料的温度,以改变相变材料相态,因此相变微阀也需要集成加热单元,微阀响应时间也相对较长;热膨胀微阀本质上也是采用加热单元发热使微阀腔体内材料(如气体或石蜡等材料)体积膨胀,使其体积发生变化,从而驱动微阀腔模运动,由热膨胀微阀的工作机理,与之相随的优点是热膨胀微阀结构相对简单,也无需外接大体积的气泵,但热膨胀微阀与相变微阀一样,需要改变受热材料温度,因此热膨胀微阀的开关时间相对较长,往往需要若干分钟。其它如静电微阀、电磁微阀、混合微阀等主动微阀都各有优点和缺点,都已在不同场合得到了应用。

4.根据分析需要,现场人为决定开关操作的可编程微阀属于一种特殊的主动微阀,它由人工根据分析过程进行微阀操作,满足现场、低成本微流分析的需要,具有现实意义。如期刊《传感器与执行器,sensors and actuators a:physical》2017年第265卷第9期224-230页公开的《一种用于微流应用的多功能塞微阀,a versatile plug microvalve for microfluidic applications》,它提出了一种现场可编程微阀,在圆柱形聚乳酸棒内采用200℃热汽枪钻一个孔,将带孔的圆柱形聚乳酸棒插入聚二甲基硅氧烷微通道内,插入的圆柱形聚乳酸棒内的孔与聚二甲基硅氧烷微通道在同一水平上,当人工转动圆柱形聚乳酸棒,使得圆柱形聚乳酸棒内的孔与聚二甲基硅氧烷微通道在同一方向时,微流体能够通过聚二甲基硅氧烷微通道,微阀开启;当人工转动圆柱形聚乳酸棒90度,圆柱形聚乳酸棒内的孔无法与聚二甲基硅氧烷微通道相连,微流体无法在聚二甲基硅氧烷微通道内输运,微阀关闭。相对于上述提及的有源微阀,该可编程微阀的优点是制作工艺简单,仅需要热汽枪和钻孔设备即可实现微阀制作,同时无需额外气泵、热源等片外装置,易于微流分析系统集成。但是,该可编程微阀制作时需要确保圆柱形聚乳酸棒内的孔与聚二甲基硅氧烷微通道严格地在同一高度,以便在微阀开启时,聚二甲基硅氧烷微通道一侧内的微流体能经过圆柱形聚乳酸棒内的孔到达聚二甲基硅氧烷微通道另一侧内,这样在微阀开启时存在微流体泄露的风险,有待改进。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种滑动式可编程微阀,其结构简单,制作工艺简单,无需额外气泵、热源等片外装置,尺寸小,易于集成于微流分析系统中,且操作方便,在微阀开启时不存在微流体泄露的风险。

6.本实用新型解决上述技术问题所采用的技术方案为:一种滑动式可编程微阀,其特征在于:包括基板、自所述的基板的上表面向下开设于所述的基板上的若干个矩形凹槽、设置于所述的矩形凹槽内的pdms(聚二甲基硅氧烷)固化体、设置于所述的pdms固化体内的微通道,及用于阻断所述的微通道或导通所述的微通道的滑动式柱体,所述的pdms固化体上竖直设置有两根导流管,两根所述的导流管的底端位于所述的pdms固化体内,且两根所述的导流管的底端端口与所述的微通道的两端口一一对应连通,所述的滑动式柱体位于所述的pdms固化体的上方,且所述的滑动式柱体的位置与所述的微通道的位置对应,施力于所述的滑动式柱体使所述的滑动式柱体滑动至竖直时所述的滑动式柱体挤压所述的pdms固化体使所述的微通道阻断实现微阀关闭,施力于所述的滑动式柱体使所述的滑动式柱体滑动至倾斜时所述的pdms固化体恢复原状使所述的微通道恢复导通实现微阀开启。

7.所述的滑动式柱体的底端端面设计成弧形曲面,弧形曲面的设计使得滑动式柱体能够很好地在pdms固化体的上表面上滑动,进而使滑动式柱体能够滑动至竖直状态或滑动至倾斜状态,且弧形曲面使得滑动式柱体滑动时不会伤到pdms固化体的上表面。

8.该滑动式可编程微阀还包括螺杆,所述的螺杆设置于所述的pdms固化体的上方,且所述的螺杆的长度方向与所述的微通道的长度方向在空间上相垂直,所述的滑动式柱体的顶端与所述的螺杆螺接。滑动式柱体的顶端与螺杆螺接后,若滑动式柱体的初始状态为倾斜状态,那么施力于滑动式柱体使滑动式柱体在螺杆上旋转直至滑动式柱体呈竖直状态,这样就可实现微阀关闭;施力于滑动式柱体使滑动式柱体在螺杆上反方向旋转使滑动

式柱体倾斜而pdms固化体恢复原状,这样就可实现微阀开启,因此采用螺杆能够轻松实现滑动式柱体绕螺杆旋转进行滑动;在实际设计时也可采用局部设置有外螺纹的横杆来替换螺杆,也可设计其它能够驱动滑动式柱体滑动的结构。

9.所述的滑动式柱体的顶端钻孔形成有连接环,所述的连接环的内周壁上设置有内螺纹,所述的连接环与所述的螺杆螺接。

10.该滑动式可编程微阀还包括至少两个刚性支撑脚,所述的刚性支撑脚竖直安装于所述的基板上,所述的刚性支撑脚的顶端与所述的螺杆固定连接,如通过ab强力胶粘剂进行固定连接。当开设有多个矩形凹槽,即设置有多个pdms固化体有多个微通道时,可设置两个以上的刚性支撑脚,以更好地支撑螺杆。

11.所述的pdms固化体与所述的矩形凹槽之间不存在间隙,所述的pdms固化体的上表面与所述的基板的上表面齐平。在制备时pdms固化体是直接在矩形凹槽内通过固化pdms形成的,pdms固化体与矩形凹槽之间一般不存在间隙,这也使得pdms固化体始终固定不动,不会影响微通道。

12.所述的基板为pcb板,所述的基板的厚度为2.4毫米或3.2毫米,所述的矩形凹槽的深度为1毫米~1.5毫米。常用的pcb板有厚度为2.4毫米的pcb板和厚度为3.2毫米的pcb板,根据pcb板的厚度,可以开设深度在1毫米~1.5毫米之间的矩形凹槽。

13.所述的螺杆的中心轴线与所述的pdms固化体的上表面之间的垂直距离为la,所述的滑动式柱体的顶端与所述的螺杆螺接后且所述的滑动式柱体竖直时以所述的螺杆的中心轴线为起始基准至所述的滑动式柱体的底端端面的长度为lb,lb-la的值为0.8毫米~1.2毫米。由于滑动式柱体的顶端与螺杆螺接,即滑动式柱体的顶端固定不动,因此为使滑动式柱体能够挤压pdms固化体,将滑动式柱体的长度设计成大于螺杆到pdms固化体的上表面之间的垂直距离,这样使滑动式柱体竖直时滑动式柱体必然向下挤压pdms固化体,pdms固化体发生形变使微通道阻断;lb-la的值为0.8毫米~1.2毫米是通过大量实验确定的,在矩形凹槽的深度(即pdms固化体的高度)为1毫米~1.5毫米的情况下,不管微通道在pdms固化体中的高度位置,滑动式柱体竖直时都能阻断微通道。

14.所述的矩形凹槽的宽度为5毫米~6毫米,所述的滑动式柱体同方向的宽度为4.5毫米~5.5毫米。一般情况下滑动式柱体的宽度设计为小于矩形凹槽的宽度,即使得滑动式柱体不超出pdms固化体。

15.所述的基板上开设有多个所述的矩形凹槽,多个所述的矩形凹槽并行排列,所述的螺杆横跨于所有所述的矩形凹槽的上方,所述的滑动式柱体为pvc(polyvinyl chloride,聚氯乙烯)柱体。在基板上开设多个矩形凹槽,即在基板上集成多个微通道,再针对每个微通道增加一个滑动式柱体,多个滑动式柱体共用一根螺杆,且可实现多个微通道不同时刻微流体的流向控制,在保证该滑动式可编程微阀的小尺寸前提下,大大增加了该滑动式可编程微阀的利用率。

16.与现有技术相比,本实用新型的优点在于:

17.1)其通过在pdms固化体的上方设置一个滑动式柱体,使滑动式柱体滑动至竖直状态时滑动式柱体挤压pdms固化体,pdms固化体发生形变,阻断微通道内的微流体流通,微阀关闭;使滑动式柱体滑动至倾斜状态,滑动式柱体不再挤压pdms固化体,pdms固化体恢复原状,使微通道内的微流体恢复流通,微阀开启;即利用滑动式柱体的滑动使pdms固化体形变

来实现微阀开启或关闭,结构简单,且无需额外气泵、热源等片外装置,使得整体尺寸较小,易于集成于微流分析系统中。

18.2)实现微阀开启或关闭只需施力于滑动式柱体使其滑动即可,操作极为方便。

19.3)由于微通道为整体结构,且在实现微阀关闭时只是使滑动式柱体挤压pdms固化体进而使pdms固化体发生形变阻断微通道内的微流体流通而已,而没有破坏微通道的整体性,因此在微阀开启时微通道只是恢复原状,不存在微流体泄露的风险。

20.4)制作时在基板上开矩形凹槽,在矩形凹槽内固化pdms,在固化时预设微通道,而滑动式柱体置于pdms固化体的上方即可,制作工艺简单。

21.5)根据微流分析即时需要,可灵活编程操控该滑动式可编程微阀,同时可采用滑动操控方式控制滑动式柱体对不同微通道进行微流控制,因此可以提高微流器件基片利用率,使其可集成更多的微流单元,提高微流集成度。

附图说明

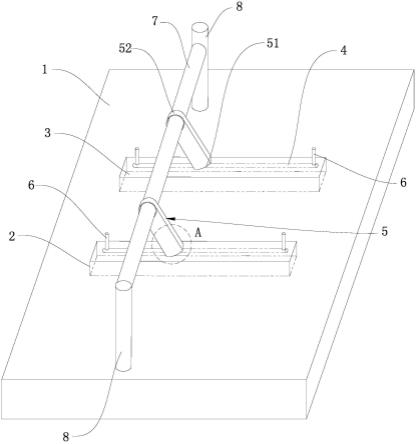

22.图1为本实用新型的滑动式可编程微阀的简易结构示意图;

23.图2为图1中a部分的放大示意图。

具体实施方式

24.以下结合附图实施例对本实用新型作进一步详细描述。

25.本实用新型提出的一种滑动式可编程微阀,如图所示,其包括基板1、自基板1的上表面向下开设于基板1上的多个矩形凹槽2、设置于矩形凹槽2内的pdms(聚二甲基硅氧烷)固化体3、设置于pdms固化体3内的微通道4,及用于阻断微通道4或导通微通道4的滑动式柱体5,多个矩形凹槽2并行排列,pdms固化体3上竖直设置有两根导流管6,两根导流管6分别作为微流体输入管和微流体输出管,两根导流管6的底端位于pdms固化体3内,且两根导流管6的底端端口与微通道4的两端口一一对应连通,滑动式柱体5位于pdms固化体3的上方,且滑动式柱体5的位置与微通道4的位置对应,施力于滑动式柱体5使滑动式柱体5滑动至竖直时滑动式柱体5挤压pdms固化体3使微通道4阻断实现微阀关闭,施力于滑动式柱体5使滑动式柱体5滑动至倾斜时pdms固化体3恢复原状使微通道4恢复导通实现微阀开启。在基板1上开设多个矩形凹槽2,即在基板1上集成多个微通道4,再针对每个微通道4增加一个滑动式柱体5,即可实现多个微通道4不同时刻微流体的流向控制,在保证该滑动式可编程微阀的小尺寸前提下,大大增加了该滑动式可编程微阀的利用率。

26.在本实施例中,滑动式柱体5的底端端面设计成弧形曲面51,弧形曲面51的设计使得滑动式柱体5能够很好地在pdms固化体3的上表面上滑动,进而使滑动式柱体5能够滑动至竖直状态或滑动至倾斜状态,且弧形曲面51使得滑动式柱体5滑动时不会伤到pdms固化体3的上表面。

27.在本实施例中,该滑动式可编程微阀还包括螺杆7和两个刚性支撑脚8,螺杆7设置于pdms固化体3的上方,即螺杆7横跨于所有矩形凹槽2的上方,且螺杆7的长度方向与微通道4的长度方向在空间上相垂直,滑动式柱体5的顶端钻孔形成有连接环52,连接环52的内周壁上设置有内螺纹,连接环52与螺杆7螺接,刚性支撑脚8竖直安装于基板1上,刚性支撑脚8的顶端与螺杆7固定连接,如通过ab强力胶粘剂进行固定连接。滑动式柱体5的顶端与螺

杆7螺接后,若滑动式柱体5的初始状态为倾斜状态,那么施力于滑动式柱体5使滑动式柱体5在螺杆7上旋转直至滑动式柱体5呈竖直状态,这样就可实现微阀关闭;施力于滑动式柱体5使滑动式柱体5在螺杆7上反方向旋转使滑动式柱体5倾斜(如图1所示)而pdms固化体3恢复原状,这样就可实现微阀开启,因此采用螺杆7能够轻松实现滑动式柱体5绕螺杆7旋转进行滑动;在实际设计时也可采用局部设置有外螺纹的横杆来替换螺杆7,也可设计其它能够驱动滑动式柱体5滑动的结构。当开设有多个矩形凹槽2,即设置有多个pdms固化体3有多个微通道4时,可设置两个以上的刚性支撑脚8,以更好地支撑螺杆7。

28.在本实施例中,pdms固化体3与矩形凹槽2之间不存在间隙,pdms固化体3的上表面与基板1的上表面齐平,在制备时pdms固化体3是直接在矩形凹槽2内通过固化pdms形成的,pdms固化体3与矩形凹槽2之间一般不存在间隙,这也使得pdms固化体3始终固定不动,不会影响微通道4;基板1为pcb板,滑动式柱体5为pvc(polyvinyl chloride,聚氯乙烯)柱体,基板1的厚度为2.4毫米或3.2毫米,矩形凹槽2的深度为1毫米~1.5毫米,常用的pcb板有厚度为2.4毫米的pcb板和厚度为3.2毫米的pcb板,根据pcb板的厚度,可以开设深度在1毫米~1.5毫米之间的矩形凹槽2;矩形凹槽2的宽度为5毫米~6毫米,滑动式柱体5同方向的宽度为4.5毫米~5.5毫米,一般情况下滑动式柱体5的宽度设计为小于矩形凹槽2的宽度,即使得滑动式柱体5不超出pdms固化体3。

29.在本实施例中,螺杆7的中心轴线与pdms固化体3的上表面之间的垂直距离为la,滑动式柱体5的顶端与螺杆7螺接后且滑动式柱体5竖直时以螺杆7的中心轴线为起始基准至滑动式柱体5的底端端面的长度为lb,lb-la的值为0.8毫米~1.2毫米。由于滑动式柱体5的顶端与螺杆7螺接,即滑动式柱体5的顶端固定不动,因此为使滑动式柱体5能够挤压pdms固化体3,将滑动式柱体5的长度设计成大于螺杆7到pdms固化体3的上表面之间的垂直距离,这样使滑动式柱体5竖直时滑动式柱体5必然向下挤压pdms固化体3,pdms固化体3发生形变使微通道4阻断;lb-la的值为0.8毫米~1.2毫米是通过大量实验确定的,在矩形凹槽2的深度(即pdms固化体3的高度)为1毫米~1.5毫米的情况下,不管微通道4在pdms固化体3中的高度位置,滑动式柱体5竖直时都能阻断微通道4。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1