一种管路承插式连接件的制作方法

1.本技术涉及管道技术领域,特别涉及一种管路承插式连接件。

背景技术:

2.本部分提供的仅仅是与本技术相关的背景信息,其并不必然是现有技术。

3.室内排水管道的种类繁多,常见的排水管有hdpe管、pvc管、pp管、pp/pe静音管等,其连接方式也多种多样,例如,热熔连接或者承插式连接,相关技术中,当采用承插式连接时,一般采用螺口压盖或者法兰式承插连接,由于其通常设置有多颗螺栓,因此其拆装较为繁琐,安装效率较低,如何提高承插式管道的拆装效率是目前需要考虑的问题。

技术实现要素:

4.本技术的目的是提供一种管路承插式连接件,以提高承插式管道的安装效率。为实现上述目的,本技术提供如下技术方案:

5.本技术的实施例提出了一种管路承插式连接件。管路承插式连接件包括承插连接体、待连接管、连接组件和密封组件。其中,承插连接体的端部设置有连接部。待连接管以插接的方式与承插连接体连接,连接部的内壁与待连接管的外壁形成有容纳腔。连接组件包括第一主体部和第二主体部,第二主体部的一端与第一主体部的一端铰接,第二主体部的另外一端以可拆卸的方式与第一主体部的另外一端连接,第一主体部和第二主体部的内壁形成有与连接部的外壁相适配的凹槽夹紧部,凹槽夹紧部套设于连接部。密封组件设置在容纳腔内,且凹槽夹紧部的一侧与密封组件紧密相抵,凹槽夹紧部的另外一侧与连接部紧密相抵,以将密封组件固定在容纳腔内。

6.根据本技术实施例中的一种管路承插式连接件,待连接管以插接的方式与承插连接体连接,密封组件设置在待连接管与承插连接体之间形成的容纳槽内,在安装的过程中,只需将密封组件放置在容纳槽内,并将连接组件套设在承插连接体的连接部上,使凹槽夹紧部的一侧与密封组件紧密相抵,凹槽夹紧部的另外一侧与连接部紧密相抵,这样,密封组件便能够固定在容纳腔内。本实施例中的管路承插式连接件,在将待连接管插接到承插连接体之后,通过将密封组件放置在连接部与待连接管之间形成的容纳腔内,并将连接组件套设在连接部与密封组件的外部,使连接组件的凹槽压紧部分别与连接部与密封组件相抵接,以将密封组件固定在容纳腔内,由此便能够形成良好的密封,而且,由于第一主体部和第二主体部的一端铰接,在安装连接组件时,只需要将第一主体部的另外一端安装在第二主体部的另外一端即可完成安装,由此便能够提高管路承插式连接件的安装效率。

7.另外,根据本技术实施例的,还可以具有以下附加的技术特征:

8.在本技术的一些实施例中,所述承插连接体包括第一连接体和第二连接体,所述第一连接体的内径大于所述第二连接体的内径,所述待连接管的外壁与所述第二连接体的内壁以过渡配合的方式连接,所述第一连接体的内壁与所述待连接管的外壁形成所述容纳腔,所述第一连接体上形成有所述连接部。

9.在本技术的一些实施例中,所述承插连接体还包括第三连接体,所述第三连接体设置在所述第二连接体远离所述第一连接体的一侧,且所述第三连接体的内径小于所述第二连接体的内径,所述第三连接体的内径与所述待连接管的内径相同。

10.在本技术的一些实施例中,所述第二连接体的内壁与所述第二连接体的轴线方向形成有夹角,所述第二连接体靠近所述第一连接体的内径大于所述第二连接体靠近所述第三连接体的内径。

11.在本技术的一些实施例中,所述连接组件还包括铰接件和锁紧件,所述铰接件的一端与所述第一主体部铰接,所述铰接件的另外一端与所述锁紧件铰接,所述锁紧件远离所述铰接件的一端以卡接的方式与所述第二主体部连接。

12.在本技术的一些实施例中,所述锁紧件设置有弧形压紧面,所述第二主体部上设置有与所述锁紧件相适配的锁紧扣座,所述锁紧扣座设置有与所述弧形压紧面相适配的弧形接触面,当所述弧形压紧面与所述弧形接触面接触且所述锁紧件绕所述铰接件转动时,所述第一主体部和所述第二主体部逐渐压紧或释放。

13.在本技术的一些实施例中,所述密封组件包括密封环和压紧环,所述密封环的一侧与所述第一连接体的端面紧密贴合,所述密封环的另外一侧与所述待连接管紧密贴合,所述密封环的又有一侧与所述压紧环紧密贴合。

14.在本技术的一些实施例中,所述压紧环的一侧与所述待连接管紧密贴合,所述压紧环的另外一侧与所述第一连接体的内壁紧密贴合,所述压紧环的又有一侧为倾斜设置的贴合面,所述凹槽夹紧部的内壁与所述贴合面紧密贴合,以将所述密封组件固定在所述容纳腔内。

15.在本技术的一些实施例中,所述压紧环与所述待连接管的外壁的接触部位设置有齿形凸起。

16.在本技术的一些实施例中,所述压紧环的材质为聚甲酫树脂、abs树脂、聚碳酸酯合金塑料、尼龙料或酚醛树脂中的一种。

附图说明

17.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。在整个附图中,用相同的附图标记表示相同的部件。在附图中:

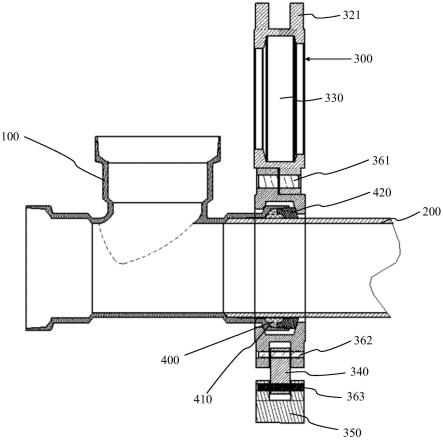

18.图1为本技术实施例中一种管路承插式连接件的结构示意图(连接组件未扣紧时);

19.图2为本技术实施例中一种管路承插式连接件的结构示意图(连接组件扣紧时);

20.图3为本技术实施例中一种管路承插式连接件的结构示意图(不包含连接组件);

21.图4为本技术实施例中一种管路承插式连接件的承插连接体的结构示意图;

22.图5为本技术实施例中一种管路承插式连接件的连接组件的结构示意图;

23.图6为本技术实施例中一种管路承插式连接件的连接组件的结构示意图(连接组件展开时);

24.图7为本技术实施例中一种管路承插式连接件的连接组件的俯视图;

25.图8为本技术实施例中一种管路承插式连接件的连接组件的第一主体部的剖视

图;

26.图9为本技术实施例中一种管路承插式连接件的铰接件的剖视图;

27.图10为本技术实施例中一种管路承插式连接件的锁紧件的结构示意图;

28.图11为本技术实施例中一种管路承插式连接件的密封环的剖视图;

29.图12为本技术实施例中一种管路承插式连接件的压紧环的剖视图;

30.图13为图12中m处的局部放大图。

31.附图中各标记表示如下:

32.100—承插连接体;110—第一连接体;111—连接部;120—第二连接体;121—过渡区域;130—第三连接体;140—容纳腔;

33.200—待连接管;

34.300—连接组件;310—第一主体部;311—第一通孔;312—第二通孔;320—第二主体部;321—锁紧扣座;322—弧形接触面;330—凹槽夹紧部;331—倾斜面;340—铰接件;341—第三通孔;342—第四通孔;350—锁紧件;351—弧形压紧面;352—第五通孔;361—第一销轴;362—第二销轴;363—第三销轴;

35.400—密封组件;410—密封环;411—第一面;412—第二面;413—第三面;420—压紧环;421—第一侧;422—第二侧;423—第三侧;424—齿形凸起。

具体实施方式

36.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的实施例。

37.为了便于描述,可以在文中使用空间相对关系术语来描述如图中示出的一个元件或者特征相对于另一元件或者特征的关系,这些相对关系术语例如为“内部”、“外部”、“内侧”、“外侧”、“下面”、“下方”、“上面”、“上方”等。这种空间相对关系术语意于包括除图中描绘的方位之外的在使用或者操作中装置的不同方位。

38.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员基于本技术所获得的所有其他实施例,都属于本技术保护的范围。

39.如图1至图3所示,本技术的实施例提出了一种管路承插式连接件。管路承插式连接件包括承插连接体100、待连接管200、连接组件300和密封组件400。其中,承插连接体100的端部设置有连接部111。待连接管200以插接的方式与承插连接体100连接,连接部111的内壁与待连接管200的外壁形成有容纳腔140。连接组件300包括第一主体部310和第二主体部320,第二主体部320的一端与第一主体部310的一端铰接,第二主体部320的另外一端以可拆卸的方式与第一主体部310的另外一端连接,第一主体部310和第二主体部320的内壁形成有与连接部111的外壁相适配的凹槽夹紧部330,凹槽夹紧部330套设于连接部111。密封组件400设置在容纳腔140内,且凹槽夹紧部330的一侧与密封组件400紧密相抵,凹槽夹紧部330的另外一侧与连接部111紧密相抵,以将密封组件400固定在容纳腔140内。

40.根据本技术实施例中的一种管路承插式连接件,待连接管200以插接的方式与承插连接体100连接,密封组件400设置在待连接管200与承插连接体100之间形成的容纳槽内,在安装的过程中,只需将密封组件400放置在容纳槽内,并将连接组件300套设在承插连接体100的连接部111上,使凹槽夹紧部330的一侧与密封组件400紧密相抵,凹槽夹紧部330的另外一侧与连接部111紧密相抵,这样,密封组件400便能够固定在容纳腔140内。本实施例中的管路承插式连接件,在将待连接管200插接到承插连接体100之后,通过将密封组件400放置在连接部111与待连接管200之间形成的容纳腔140内,并将连接组件300套设在连接部111与密封组件400的外部,使连接组件300的凹槽压紧部分别与连接部111与密封组件400相抵接,以将密封组件400固定在容纳腔140内,由此便能够形成良好的密封,而且,由于第一主体部310和第二主体部320的一端铰接,在安装连接组件300时,只需要将第一主体部310的另外一端安装在第二主体部320的另外一端即可完成安装,由此便能够提高管路承插式连接件的安装效率。

41.如图4所示,在本技术的一些实施例中,承插连接体100包括第一连接体110和第二连接体120,第一连接体110的内径大于第二连接体120的内径,待连接管200的外壁与第二连接体120的内壁以过渡配合的方式连接,第一连接体110的内壁与待连接管200的外壁形成容纳腔140,第一连接体110上形成有连接部111。在本实施例中,第二连接体120的内径可以稍微大于待连接管200的外径,这样,待连接管200便能够插接到第二连接体120内并以过渡配合的方式连接,由于第一连接体110的内径大于第二连接体120的内径,当待连接管200插接到第二连接体120后,待连接管200的外壁与第一连接体110的内壁便能够形成容纳腔140,在具体的实施例中,密封组件400放置在该容纳腔140内,第一连接体110的外壁形成有连接部111,具体而言,该连接部111可以为稍微倾斜的斜面设计,凹槽夹紧部330的一侧可以与该连接部111的斜面设计相适配,这样,当将凹槽夹紧部330安装在连接部111时,斜面设计可以引导凹槽夹紧部330逐渐挤压密封组件400而使密封组件400紧密的贴合在容纳腔140内。

42.在一些具体的实施例中,请参照图2和图8,凹槽夹紧部330的两端设置有倾斜面331,连接部111可以设计为与该倾斜面331相适配的斜面,密封组件400的一侧也可以设计为与该倾斜面331相适配的斜面,在一些具体的实施例中,该斜面相对于凹槽夹紧部330的底部的夹角为100

°

至105

°

,这样,当将连接组件300套接在连接部111和密封组件400上时,倾斜面331可以作为引导面,其能够引导连接组件300使其将密封组件400紧密抵接在容纳腔140内。在一些具体的实施例中,凹槽夹紧部330两端的倾斜面331的倾斜角度可以相同,这样在安装连接组件300时能够左右互换,凹槽夹紧部330两端的倾斜面331的倾斜角度也可以不相同,这样能够使连接组件300的安装具有唯一性,本实施例对倾斜面331的倾斜角度没有特殊限定,其可依据实际需求灵活设计。

43.在一些具体的实施例中,第一连接体110的内壁与第一连接体110的轴线方向的夹角可以为3

°

至6

°

,也就是说,第一连接体110的内壁朝向外部为扩口型,这样可以方便密封组件400的安装,而且当凹槽夹紧部330的一端挤压密封组件400的一端时,能够引导密封组件400向内移动,避免密封组件400在挤压移动过程中的损伤。

44.在本技术的一些实施例中,承插连接体100还包括第三连接体130,第三连接体130设置在第二连接体120远离第一连接体110的一侧,且第三连接体130的内径小于第二连接

体120的内径,第三连接体130的内径与待连接管200的内径相同。在本实施例中,当将待连接管200插接到承插连接体100后,待连接管200的内径与第三连接体130的内径相同,这样,两者的内壁便能够对齐而形成同心圆,由此便能够使水流无阻力的流动,降低水流噪音。在一些具体的实施例中,第二连接体120的内壁和第三连接体130的内壁之间形成有过渡区域121,待连接管200的端口与该过渡区域121相适配,这样,当将待连接管200插接到承插连接体100后,两者能够形成第一层密封结构,由此便能够增强待连接管200与承插连接体100的密封效果,而且,还能够避免待连接管200和承插连接体100的接触部位存在积水而造成水的二次污染。

45.在本技术的一些实施例中,第二连接体120的内壁与第二连接体120的轴线方向形成有夹角,第二连接体120靠近第一连接体110的内径大于第二连接体120靠近第三连接体130的内径。在本实施例中,第二连接体120沿轴向的内径可以不相同,例如,第二连接体120靠近第三连接体130的内径与待连接管200的内径相同,而第二连接体120靠近第一连接体110的内径比第二连接体120靠近第三连接体130的内径大0.2mm至0.3mm,这样可以方便待连接管200的安装与拆卸。

46.如图5至图8所示,在本技术的一些实施例中,连接组件300还包括铰接件340和锁紧件350,铰接件340的一端与第一主体部310铰接,铰接件340的另外一端与锁紧件350铰接,锁紧件350远离铰接件340的一端以卡接的方式与第二主体部320连接。在一些具体的实施例中,请参照图8,第一主体部310的一端设置有第一通孔311,第二主体部320的一端设置有与其相适配的通孔,在安装时,将第一销轴361插接到该第一通孔311中,使第一主体部310和第二主体部320通过第一销轴361铰接连接。在第一主体部310的另外一端设置有第二通孔312,在铰接件上设置有与其适配的第三通孔341,在安装时,将第二销轴362插接到该第二通孔312和第三通孔341中,使铰接件340的一端与第一主体部310通过第二销轴362铰接连接。在铰接件340的另外一端设置有第四通孔342,在锁紧件350上设置有与其相适配的第五通孔,在安装时,将第三销轴363插接到第四通孔341和第五通孔352中,使铰接件340的另外一端与锁紧件350通过第三销轴363铰接连接,这样第一主体部310、第二主体部320、铰接件340和锁紧件350便能够自由转动,方便连接组件300的拆装。

47.如图9和图10所示,在本技术的一些实施例中,锁紧件350设置有弧形压紧面351,第二主体部320上设置有与锁紧件350相适配的锁紧扣座321,锁紧扣座321设置有与弧形压紧面351相适配的弧形接触面322,当弧形压紧面351与弧形接触面322接触且锁紧件350绕铰接件340转动时,第一主体部310和第二主体部320逐渐压紧或释放。在一些具体的实施例中,请参照图6和图9,铰接件340的结构可以设计为长条状,在铰接件340的两端设置有第三通孔341和第四通孔342,第二销轴362和第三销轴363分别插接在这两个通孔中,以分别将铰接件340与第一主体部310和锁紧件350铰接在一起,示例性的,可以在锁紧件350上设置两个第五通孔352,在安装时,只需要将第四通孔342和第五通孔352对齐,并将第三销轴363依次插接到其中一个第五通孔352和第四通孔342中,并将第三销轴363穿设于另外一个第五通孔352,这样铰接件340便能够铰接在锁紧件350上。在锁紧件350上设置有弧形压紧面351,在第二主体部320上设置有锁紧扣座321,具体地,锁紧扣座321可以设计为两个凸起结构,两者之间的距离可以依据铰接件340的尺寸而设计,在锁紧扣座321上设置有与弧形压紧面351相适配的弧形接触面322,在本实施例中,锁紧件350可以设计为类似偏心凸轮的形

状,这样,当将锁紧件350扣压在锁紧扣座321时,弧形压紧面351将与弧形接触面322接触,当使锁紧件350绕铰接件340转动时,弧形压紧面351相对于弧形接触面322的位置也会发生变化,并能够将第一主体部310和第二主体部320逐渐压紧或者逐渐释放,以此便能够完成连接组件300的安装或者拆卸。

48.如图11至图13所示,在本技术的一些实施例中,密封组件400包括密封环410和压紧环420,密封环410的一侧与第一连接体110的端面紧密贴合,密封环410的另外一侧与待连接管200紧密贴合,密封环410的又有一侧与压紧环420紧密贴合。在本实施例中,密封环410可以为棱形结构,请参照图3和图11,密封环410包括第一面411、第二面412和第三面413,其中,第一面411与承插连接体100的内壁贴合,其倾斜角度可以依据承插连接体100的内壁的倾斜角度而设计,第二面412与压紧环420的一侧贴合,第三面413与待连接管200的外壁贴合。在本实施例中,密封环410主要用于密封,而压紧环420则能够在凹槽夹紧部330的挤压下,使密封环410紧密和于承插连接体100的内壁和待连接管200的外壁之间,因此密封环410的材质和压紧环420的材质可以不相同,示例性的,密封环410的材质可以稍微软一点,这样能够保证密封效果,而压紧环420的材质可以具备一定的刚性,也可以具备一定的耐磨性,这样,在频繁拆装连接组件300时,能够有效保证压紧环420的使用寿命。

49.在一些具体的实施例中,密封环410的内径可以比待连接管200的外径小0.1mm至0.5mm,这样当密封环410套设在待连接管200后,两者可以形成紧密贴合的密封结构。密封环410的内壁与第一面411的夹角可以为50

°

至55

°

,相应的,连接部111的内壁与承插连接体100的轴向夹角也可以为50

°

至55

°

,这样,密封环410能够与连接部111的内壁紧密贴合。

50.如图12和图13所示,在本技术的一些实施例中,压紧环420的一侧与待连接管200紧密贴合,压紧环420的另外一侧与第一连接体110的内壁紧密贴合,压紧环420的又有一侧为倾斜设置的贴合面,凹槽夹紧部330的内壁与贴合面紧密贴合,以将密封组件400固定在容纳腔140内。在本实施例中,请参照图3和图12,压紧环420包括第一侧421、第二侧422和第三侧423,其中,第一侧421与凹槽夹紧部330紧密贴合,第一侧421为倾斜设置的贴合面,第一侧421与密封环410沿径向方向的夹角可以为10

°

至15

°

,相应的,凹槽夹紧部330的一端与待连接管200沿径向方向的夹角也可以为10

°

至15

°

,这样可以方便两者的安装。第二侧422与第一连接体110的内壁贴合,第二侧422与待连接管200轴向方向的夹角可以为3

°

至6

°

,这样使压紧环420靠近密封环410的一侧的外径稍大于压紧环420靠近凹槽夹紧部330的一侧的外径,能够方便压紧环420的安装。第三侧423与密封环410紧密贴合。第三侧423与待连接管200的轴向方向的夹角可以为20

°

至24

°

,相应的,密封环410的内壁与第二面412的夹角也可以为20

°

至24

°

,这样能够保证两者紧密贴合。压紧环420的内径可以比待连接管200的外径小0.1mm至0.5mm,这样当压紧环420套设在待连接管200后,两者可以紧密贴合。

51.在本技术的一些实施例中,压紧环420与待连接管200的外壁的接触部位设置有齿形凸起424。在本实施例中,通过设置齿形凸起424能够起到防滑作用,避免压紧环420的位置发生偏移。

52.在本技术的一些实施例中,压紧环420的材质为聚甲酫树脂、abs树脂、聚碳酸酯合金塑料、尼龙料或酚醛树脂中的一种。在本实施例中,压紧环420的材质可以为工程塑料,示例性的,其可以为聚甲酫树脂,聚甲酫树脂也称为pom(polyformaldehyde),其为一种性能优良的工程塑料,具有类似金属的硬度、强度和钢性,因此可以应用于压紧环420。其也可以

为abs树脂,abs树脂也称为abs塑料,其为丙烯腈(a)、丁二烯(b)、苯乙烯(s)三种单体的三元共聚物,三种单体相对含量可任意变化,制成各种树脂,由于其具有三种组分,因此具备了很好的力学性能。其也可以为聚碳酸酯合金塑料,聚碳酸酯合金塑料也称为pc(polycarbonate)塑料,其在普通使用温度内有良好的机械性能,且易于加工成型,因此可以用于制作压紧环420。其也可以为由尼龙料,尼龙料是聚酰胺的俗称,在相关应用中,可以尼龙为基料再加以改变其物理性质而形成具备多种特殊性能的工程塑料,例如增强尼龙、耐磨尼龙等。其也可以为酚醛树脂,酚醛树脂具有良好的耐酸性能、力学性能和耐热性能,因此可以制作压紧环420。

53.本技术的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

54.以上所述仅为本技术的较佳实施例,并非用于限定本技术的保护范围。凡在本技术的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1